焊接残余应力是焊接技术带来的一个几乎无法回避的问题。焊接残余应力对结构的影响非常复杂,它的存在并非总是有害的,要根据具体的焊接结构情况具体分析。例如,对常用的低碳钢及低合金结构钢来说,只有在工作温度低于某一临界值以及存在严重缺陷的情况下才有可能降低其静载强度。要保证焊接结构不产生低应力脆性断裂,可以从合理选材,改进焊接工艺,加强质量检查,避免严重缺陷来解决。消除内应力仅仅是其中的一种方法。

事实证明,许多焊接结构未经消除内应力的处理,也能安全运行。焊接结构是否需要消除内应力,采用什么消除内应力方法,必须根据生产实践经验、科学试验以及经济效果等方面综合考虑。焊后消除内应力的方法可分为焊后热处理、机械拉伸、温差拉伸及振动法等几种。

1. 调整焊接残余应力的措施

(1)设计措施。

① 尽量减少焊缝的数量和尺寸。

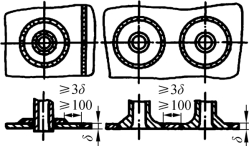

② 避免焊缝过于密集,焊缝间应保持足够的距离,如图4-43 所示。

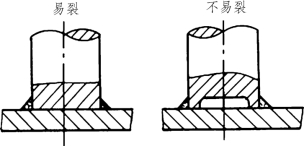

③ 采用刚性较小的接头形式,如图4-44 所示。

④ 在残余应力为拉应力的区域内,应该避免几何不连续性,以免内应力在该处进一步增加。

图4-43 容器接管焊缝距离要求

图4-44 接头刚性比较

(2)工艺措施。

① 采用合理的焊接顺序和方向。

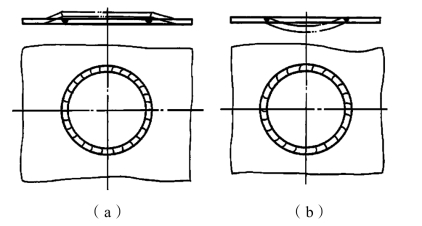

② 降低焊缝的拘束度。在焊接镶块的封闭焊缝或其他拘束度大的焊缝时,可采用反变形法降低焊件的局部刚度,从而减少焊缝的拘束度,如图4-45 所示。

③ 锤击焊缝。可用头部带有小圆弧的工具锤击焊缝,使焊缝得到延展,降低内应力,锤击应保持均匀适度,避免锤击过分,以防止产生裂纹。锤击法的优点是节约能源、降低成本、提高效率,缺点是劳动强度大,并且工件表面质量差。对于薄板且具有规则的焊缝时,也可以采用圆盘形滚轮碾压焊缝及其附近区域来降低焊缝及其附近区域的拉伸应力。

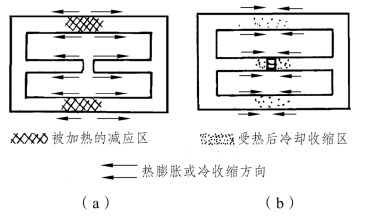

④ 局部加热造成反变形(加热减应区法)。在焊接结构适当部位加热使之伸长,加热区的伸长带动焊接部位,使它产生一个与焊缝收缩方向相反的变形。在加热区冷却收缩时,焊缝可能比较自由地收缩,如图4-46 所示,从而减少残余应力。

图4-45 降低局部刚度减少内应力

图4-46 加热“减应区”法示意图

2. 焊后消除残余应力的方法

(1)焊后热处理。

焊后热处理是一种消除焊接残余应力常用的方法,工程上称之为去应力退火处理。该方法分为整体热处理和局部热处理两种。焊后热处理去应力退火的加热温度越高,保温时间越长,消除焊接残余应力的效果就越好。但是温度过高,使工件表面氧化比较严重,组织可能发生转变,影响工件的使用性能,存在弊端。蠕变应力松弛理论为热处理消除焊接残余应力提供了另一条思路,工件在较低温度时会发生蠕变,材料内部的残余应力会因应力松弛而得到释放,只要保温时间足够长,理论上残余应力可完全消除。在低温消除焊接残余应力时,材料的组织和性能变化甚微,几乎不影响材料的使用性能,而且低温处理材料表面的氧化和脱碳也比较小,这就可以在材料的力学性能和组织基本不变的情况下达到降低材料焊接残余应力的目的。

① 整体热处理。

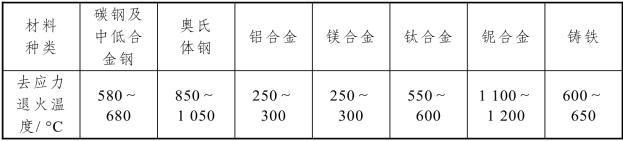

整体热处理是将整个焊接构件加热到一定温度,然后保温一段时间,再冷却。消除内应力的效果取决于加热的温度、材料的成分和组织,也和应力状态、保温时间有关。处理温度按材料种类选择,如表4-11 所示。保温时间按照构件厚度确定。对于同一种材料,加热的温度越高,时间越长,应力也就消除越彻底。

表4-11 各种供材料的去应力退火温度

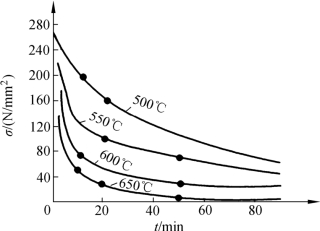

如图4-47 所示为低碳钢A3 在加热温度500 °C、550 °C、600 °C、650 °C时经不同保温时间后的内应力消除效果。(https://www.xing528.com)

图4-47 低碳钢在不同温度下内应力与保温时间的关系

热强性好的材料消除内应力所需的去应力退火加热温度要比热强性差的高,在同样的加热温度和保温时间下,单轴拉伸应力的消除要比双轴和三轴的效果好。内应力的消除与许多因素有关,去应力退火范围的确定必须根据生产具体情况而定。

去应力退火的保温时间目前按焊接构件的厚度来确定,厚度越大,保温时间越长。退火处理的费用与退火时间长短有关。从图4-47 中可以看出,消除内应力并不需要特别长时间。保温时间按照1~2 min/mm 计算,但一般不低于30 min,不超过3 h。在结构尺寸不大时,一般处理在加热炉内进行。但遇到结构太大,如大型厚壁容器、球罐、原子能发电站设备的压力外壳等,无法在炉内处理,则可采用在容器外壁覆盖绝热层,而在容器内部用电阻加热器或火焰来处理。无论采用炉内处理或后一种方法,费用都比较大。因此是否采用热处理都需要权衡利弊,全面分析后确定。应该指出,对于不同膨胀系数的金属组成的焊接结构,例如奥氏体钢和马氏体钢、奥氏体钢和珠光体钢,虽然去应力退火处理后可以消除焊接应力,但又将产生由于不同膨胀系数而引起的新的内应力。

② 局部热处理。

由于焊接结构整体热处理会消耗很多的能源,甚至有时由于设备、现场条件等而不易进行。这时候也可以选择局部热处理来完成对焊缝及其附近区域的去应力处理。这种处理方法只对焊缝及其附近局部区域进行加热。由于这种方法带有局部加工的性质,因此消除应力效果不如整体处理,它只能降低应力峰值,而不能完全消除。处理的对象多用于比较简单的焊接接头以及拘束度较小的焊接接头,比如长的圆筒容器、管道接头、长构件的对接接头(钢轨现场焊接)等。为了取得较好的应力降低效果,应保证有足够的加热宽度。局部处理可用于热源包括电阻、红外、火焰和感应加热等。消除应力的效果与温度分布有关,而温度分布又与加热区的范围有关。为了取得较好的降低应力的效果,应该保证足够的加热宽度。必须指出,在复杂结构中采用局部热处理时,存在产生较大的反作用内应力的危险。

(2)机械拉伸法。

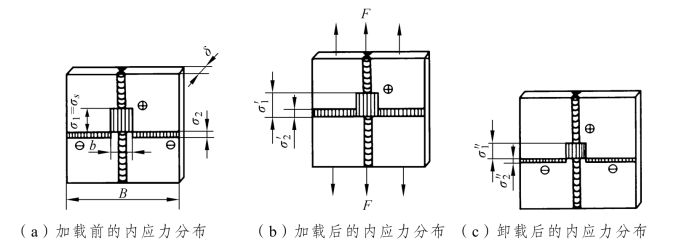

对焊接构件进行一次加载拉伸,拉应力区(在焊缝及其附近的纵向应力一般为 σs)在外载的作用下产生拉伸塑性变形。它的方向与焊接时产生的压缩性变形相反。因为焊接残余内应力正是由局部压缩性变形引起的,加载应力越高,压缩塑性变形就抵消得越多,内应力也就消除得越彻底。从图4-48中可以比较清楚地看到加载前、加载后和卸载后的应力分布情况。残余应力降低的数值Δσ 可以按照下式计算:

![]()

式中,σs为材料的屈服强度;σ 为加载的应力,σ1为残余应力(在焊接结构中一般σ0=σs,故Δσ=σ)。

图4-48 机械拉伸降低焊接内应力

机械拉伸消除内应力对一些焊接容器特别有意义。它可以通过液压试验来解决,液压试验根据不同的具体结构,采用一定的过载系数。液压试验介质一般是水,也可以用其他介质。这里应该指出的是液压试验介质的温度最好高过容器材料的脆性断裂临界温度,以免在加载时发生脆断。对应力腐蚀敏感的材料,要慎重选择试验介质。在试验时采用声发射监测是防止实验中脆断的有益措施。

(3)温差拉伸法。

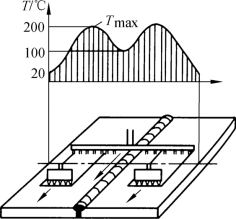

该方法的基本原理与机械拉伸法相同,利用拉伸来抵消焊接时产生的压缩塑性变形。所不同的是机械拉伸法利用外力进行拉伸,而温差拉伸法则是利用局部加热的温差来拉伸焊缝区。它的具体做法是,在焊缝两侧各用一个适当宽度的氧-乙炔焰矩加热,在焰矩后一定距离用一个带有排孔的水管喷头冷却。焰矩和喷水管以相同的速度向前移动,如图4-49 所示。

图4-49 温差拉伸法示意图

如图4-49 所示为一个两侧温度高(其峰值约为200 °C)、焊缝区温度低(约为100 °C)的温度场。两侧金属受热膨胀对温度较低的区域进行拉伸,起了相当于千斤顶的作用。利用温度差拉伸这个方法,如果范围选择恰当,可以取得较好的消除应力效果。

(4)预拉伸法。

该方法与机械拉伸法类似,所不同的是机械拉伸法是在焊后实施的,而预拉伸法是在焊接之前对于规则结构(如平板对接)的焊缝两侧施加一个与焊接方向平行的外加拉伸载荷,使结构处在受拉伸载荷的情况下进行焊接。由于预先施加了拉伸载荷,在焊接热输入的作用下,焊缝受拉伸应力作用而产生拉伸应变,可以抵消一部分高温压缩塑性变形。此外,焊接完成后构件是在拉伸应力作用下收缩,当冷却到室温后,去除外加拉伸载荷,焊缝还可以继续收缩,从而降低纵向残余应力。应力降低的大小与外加拉伸载荷的大小有关。

(5)振动法。

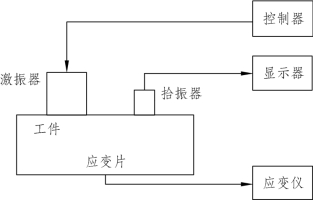

用振动的方法消除金属构件的残余应力技术,其理论创始人是美国著名物理学家J W Stratt。但直到20 世纪60~70 年代,由于世界能源危机的影响,该方法才逐渐被世界各国所认同。振动法消除残余应力是利用偏心轮和高速电机组成激振系统,其工作原理如图4-50 所示。

图4-50 振动法消除残余应力工作原理图

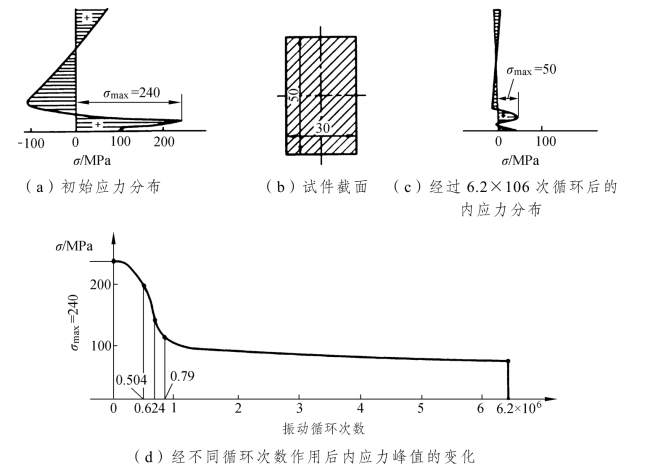

将激振器安装在工件上,将工件用橡皮垫等弹性物体支撑,通过控制器启动激振器,使工件处于振动状态,经一定时间的振动处理达到调整残余应力、稳定工件尺寸的时效目的。振动消除残余应力装置由激振器、控制器、拾振器、显示器、应变片、应变仪等组成。激振器用于产生足够大的激振力,控制器用于调节激振器激振频率并保证工件在稳定的共振状态下进行振动处理,拾振器、显示器用于显示振幅时间曲线等,应变片、应变仪用来监测动应力幅值及其变化。振动试验证明,当变载荷达到一定数值,经过多次循环后,结构中的内应力逐渐降低。例如,截面为30 mm×50 mm 一侧经过堆焊的试件,经过多次应力循环(σmax=128 MPa,σmin=5.6 MPa)后,内应力不断下降,如图4-51 所示。

图4-51 振动循环次数与消除应力的效果

由试验结果可以看出,从内应力的消除效果看,振动法比同样大小的静载拉伸好。采用振动法消除碳钢、低合金结构钢以及不锈钢焊接结构中的内应力可取得较好的效果。例如,鞍钢三炼钢厂对高9.94 m、壁厚70 mm、直径7.5 m、材质为16MnD 的180 t 转炉上3 号转炉,采用振动消除残余应力取代热时效,使上锥段消除残余应力达 52.2%、下壳体消除焊接残余应力达43.9%,均超过国家标准的规定[66]。文献[67]对不锈钢焊接构件振动消除残余应力处理进行实践,处理对象是核电堆内控制棒导向筒,是核反应堆内尺寸精度要求最高的焊接构件。母材为304L 超低碳不锈钢。它由9 块多孔法兰板、8 根双孔管、8 根c 形管及2 个半方管外包壳,通过真空电子束焊及手工氩弧焊组成一体,构成有24 个导向孔系的高精度焊接构件。外包壳断面为190 mm×190 mm,板厚6 mm,工件全长2 388 mm。制造技术要求焊后去应力以严格控制变形。34 个导向孔系在全长范围的位置偏差不得大于0.8 mm。经振动消除残余应力后应力均化效果明显,有强化材料的现象,残余应力下降及尺寸稳定性均达到要求。

这种方法的优点是设备简单、适应性强。由于设备简单易于搬动,因此可以在任何场地上进行现场处理。它不受构件大小和材料的限制,从几千克到几十吨的工件都可使用振动消除残余应力技术。处理成本低、时间比较短。振动消除残余应力只需约30 min 即可进行下道工序,相对于热时效来说,振动消除残余应力可节省能源80%以上,可节省费用80%以上。没有高温回火时的金属氧化问题。振动消除残余应力无三废污染,是极有应用前景的时效方法。但是这种方法也存在一些问题有待进一步研究。例如,如何在比较复杂的结构中根据需要使内应力均匀地降低;如何控制振动使它既能消除内应力,又不至于降低结构的疲劳强度。因为交变应力始终都是金属材料疲劳损伤的根源。目前所有资料都推荐将振动应力控制在不超过工件的疲劳极限,以确保循环可以无限进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。