厚度不大的焊接结构中,残余应力基本上是双向的。一般情况下,制造焊接结构所用的板材大都为薄板和中厚板,厚度方向的残余应力较小,通常可以不予考虑[37]。只有在大厚度的焊接结构中,厚度方向上的残余应力才能达到较高的数值,此时必须考虑板厚方向的残余应力。

(1)纵向(沿焊缝方向)残余应力xσ 。

平板对接焊缝上的纵向残余应力是由于焊缝纵向收缩引起的,纵向残余应力的分布根据焊接板的长度不同而不同。当对接板较长时,在长焊缝的中段会出现一个稳定数值区。对于低碳钢材料来说,稳定区的纵向残余应力xσ 将达到或接近材料的屈服强度sσ 。在焊缝端部存在一个应力过渡区,纵向残余应力xσ 逐渐减小,由于板的端部为自由边界,故纵向残余应力在板的端部为零,如图4-24 所示。当焊缝比较短时,纵向残余应力的稳定数值区将消失,仅存在过渡区,且焊缝越短,纵向残余应力的数值就越小。

图4-24 长板条对接焊缝的纵向残余应力分布[38]

纵向残余应力沿板的横截面上的分布表现为焊缝及其附近区域受拉伸应力,其他区域为残余压应力,拉应力和压应力在截面内自身平衡,如图4-25所示。

不同材料的板材焊接后纵向残余应力分布规律基本相同,但由于材料的热物性参数和力学性能参数的差异,从而导致不同材料焊接接头的纵向残余应力不尽相同。对于铝合金而言,接头纵向残余应力只有母材屈服强度的3/5~4/5。对于钛合金来说,由于其膨胀系数和弹性模量都比较低,其接头的纵向残余应力也只有母材屈服强度的0.5~0.8 倍。

图4-25 纵向残余应力沿垂直于焊缝横截面上的分布

(2)横向(沿垂直于焊缝方向)残余应力的分布。

焊接接头的横向残余应力yσ 一般由焊缝及其附近塑性变形区纵向收缩引起的yσ′和焊缝及其附近塑性变形区横向收缩不同时性所引起的yσ′′组成。由于焊缝是依次施焊的,后焊部分的收缩因受到已经冷却的先焊部分的阻碍,先焊部分同样受到后焊部分收缩的影响,所以横向应力yσ′′与焊接方向和焊接顺序有关,如图4-26 所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-26 不同焊接方向对横向应力yσ′的分布

平板对接时,焊缝中心截面上的yσ′在两端为压应力,中间为拉应力。和纵向残余应力一样,横向残余应力yσ′也与焊缝长度有关,随焊缝长度的不同而不同,纵向收缩引起的横向应力也不尽相同,如图4-27 所示。

图4-27 不同长度焊缝yσ′的分布规律

(3)厚板中的焊接残余应力分布。

在厚板的连接中焊缝需要多层施焊,因此除有纵向和横向焊接残余应力外,沿厚度方向还存在着焊接残余应力位zσ 。它们在厚度上的分布是不均匀的,分布状况与焊接工艺和焊接方法密切相关。一般来说,厚板中的残余应力对于不同的焊接工艺也会出现很大的差别。如图4-28 所示为240 mm 厚电渣焊焊缝中心的应力分布。zσ 为拉应力,在厚度中心最大,达到180 MPa。xσ和yσ 的数值也以厚度中心部位最大,焊缝中心出现三轴拉应力。zσ 随板厚的增加而增加。与此相反,在多层焊时,焊缝表面上的xσ 和yσ 比中心部位大。zσ 的数值较小,可能为压应力也可能为拉应力[39]。

图4-28 厚板电渣焊中沿厚度方向上内应力分布

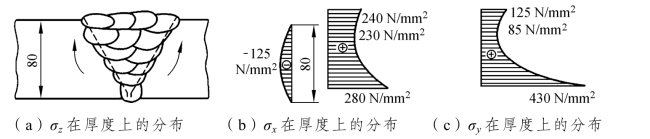

如图4-29 所示为80 mm 厚低碳钢V 形坡口对接接头多道多层焊在板材厚度方向上的应力分布。

图4-29 厚板多道多层焊中残余应力的分布

值得注意的是横向应力yσ 的分布,在对接接头的焊根部位数值极高,大大超过了板材的屈服强度。原因是多层多道焊时,每焊一道或一层都会使焊接接头产生一次角变形,在焊根部引起一次拉伸塑形变形。多次塑性变形的积累导致焊缝根部金属产生应变硬化,应力不断上升,在严重的情况下,甚至可以达到金属的抗拉强度,从而导致焊缝根部开裂[39]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。