原始焊态接头的焊缝区、热影响区及母材区的显微硬度虽有差异,但各区域硬度沿厚度方向的变化均比较平缓。但是经超声冲击处理后,焊接接头表层形成了一层致密的塑性变形层,并产生加工硬化效应,整个焊接接头的表层及次表层显微硬度得到了显著的提高,而且硬度沿厚度方向呈梯度变化[28]。李东等[29]对J507 堆焊层及SS400 钢对接接头超声冲击处理前后显微硬度的变化进行的测定表明,表面细晶层比中心区域的显微硬度提高约1.4 倍。陈芙蓉等[30]研究表明7A52 铝合金焊接接头经过超声冲击处理后,与未处理相比热影响区与焊缝区的最高显微硬度提高了21.5%。

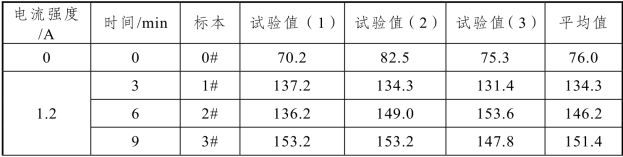

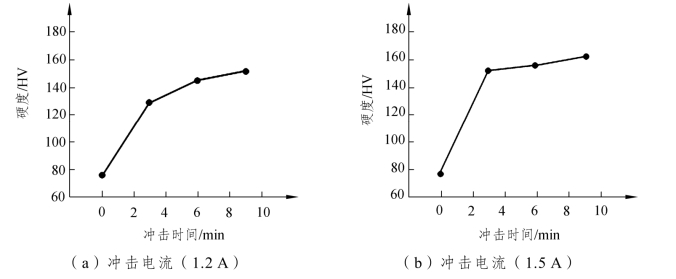

文献[16]采用HJ-Ⅲ型超声冲击设备,对AZ91D 镁合金进行表面超声冲击,冲击参数分别选为1.2 A/3 min、1.2 A/6 min、1.2 A/9 min、1.5 A/3 min、1.5 A/6 min 和1.5 A/9 min,选用的冲击针直径为3 mm。冲击后不仅在材料表面形成了一定深度的塑变层(见图4-9),还使材料的显微硬度明显增加,如表4-6 和图4-20 所示。从表4-6 和图4-20 中可以看出,当冲击时间一定时,随着冲击电流的增大,表层显微硬度越高;当冲击电流一定时,随着超声冲击时间的延长,表层金属的显微硬度也越来越大。当冲击参数为 1.5 A/9 min时,硬度最高可达 HV 161.5。文献[31]采用表面超声冲击表面纳米化方法处理AZ91D 镁合金,采用3 种不同的冲击参数,也得到了类似的效果,如图4-21所示。

表4-6 AZ91D 镁合金表面超声冲击层显微硬度

续表

图4-20 显微硬度与冲击时间的关系

图4-21 超声冲击纳米化工艺参数与显微硬度之间的关系(https://www.xing528.com)

文献[32]采用超声冲击方法对MB8 镁合金进行表面超声冲击,冲击参数分别选为1.2 A/2 min、1.2 A/4 min 和1.2 A/6 min,得出的试验结果如图4-22 所示。

图4-22 显微硬度与超声冲击时间的关系

文献[33]采用超声冲击方法对MB8 镁合金搅拌摩擦焊接头进行表面超声冲击,冲击参数分别选为1 A/2 min、1 A/5 min、1 A/10 min、2 A/2 min、2 A/5 min和2 A/10 min,相邻的硬度测试点的间距为50 μm,施加载荷为100 N,保压时间为8 s,冲击后得出的接头显微硬度结果如图4-23 所示。经过超声冲击后的镁合金表层组织发生剧烈的塑性变形从而出现加工硬化,从图中可以看出,从冲击表层到内部1.5 mm 的范围里,材料的显微硬度逐渐降低,具有梯度分布特征。超声冲击表面向材料内部的1.5 mm 深度范围内,采用2 A 的大电流冲击处理后的表层显微硬度相对于1 A 的小电流在同样的深度下普遍要高,随着深度的增加,硬度值逐渐趋于一致,最终在硬度测试结束的位置,其硬度值都接近于母材强度,即HV70 左右。

从图中还可以看出,冲击参数为1 A/10 min、2 A/5 min 和2 A/10 min 时,其硬度值呈现出先增大后逐渐减小的趋势,在200 μm 的深度范围内出现了硬度峰值。其各自对应的深度及硬度值分别为150 μm/96.05 HV、140 μm/101.53 HV和120 μm/106.61 HV。

通过Hall-Petch 经验公式,可以发现晶粒大小与硬度值的关系:

![]()

式中,Hv 为材料硬度,K 值与材料相关的系数,H0为系数,d 为晶粒度,即晶粒大小。材料的硬度随着晶粒度的减小而增大。超声冲击后的材料表层因为剧烈塑性变形导致晶粒细化而使显微硬度升高,随着硬度的升高,材料表面强度升高,从而可以提高材料的疲劳强度和寿命。

图4-23 沿深度方向显微硬度与冲击参数之间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。