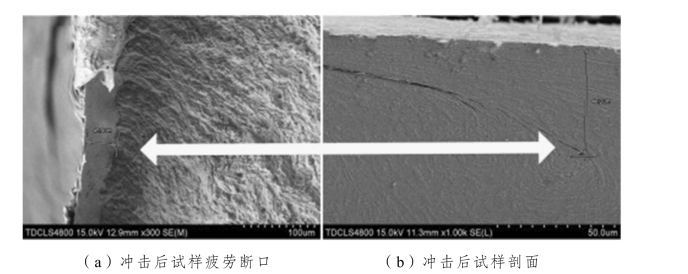

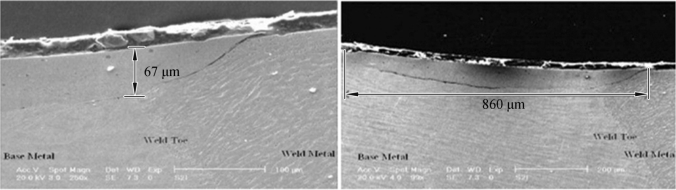

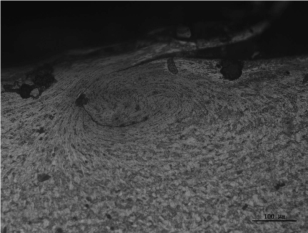

尽管超声冲击处理具有以上优点,但经UIT 处理后的接头表面多数情况下会因冲击形成的塑性压痕使被处理工件表面比较粗糙[20],并且塑变层深度并不会随超声冲击强度的提高而无限增加;冲击强度相对较高时,接头表层开始出现微观缺陷(表面微裂纹等),使表面质量劣化[21,22]。尹丹青[23]也证实了以上观点:原始焊态接头中的疲劳裂纹主要起源于焊趾表面或次表面的夹杂物处。超声冲击处理态的接头,裂纹部分起源于夹杂物或夹渣微小缺陷,部分起源于由于超声处理的冲击挤压作用造成的表层或次表层微裂纹。当超声冲击工艺参数选取不当时,不仅会降低接头表面的粗糙度,甚至会产生一种类裂纹缺陷,如图4-13 所示。一些研究者[24-26]在超声冲击试样中同样也发现了类裂纹的叠形缺陷,如图4-14 和图4-15 所示。在超声冲击处理焊趾区域时,若超声冲击参数使用不当时,出现这种叠形类裂纹缺陷是几乎不可避免的,对接头疲劳延寿效果将产生不利的影响[27]。

图4-13 超声冲击处理类裂纹缺陷

图4-14 冲击后试样叠形损伤

图4-15 超声冲击后试样表面出现的叠形缺陷

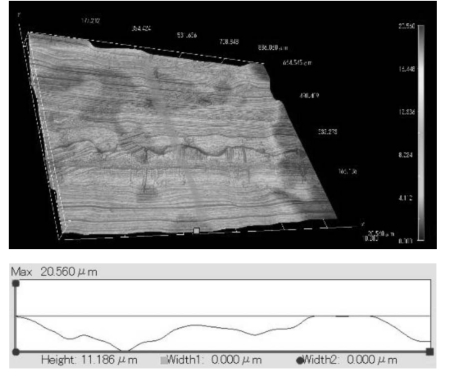

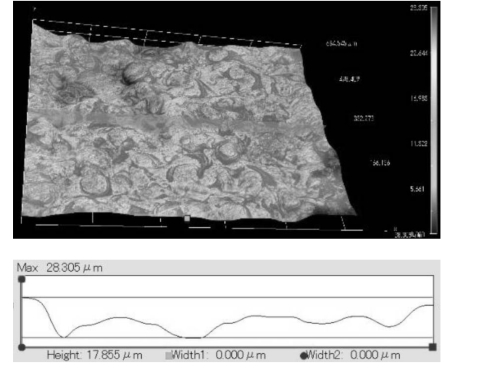

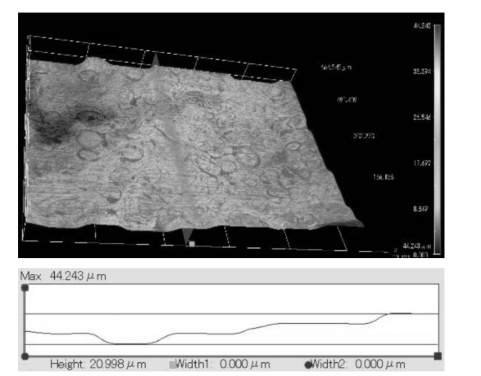

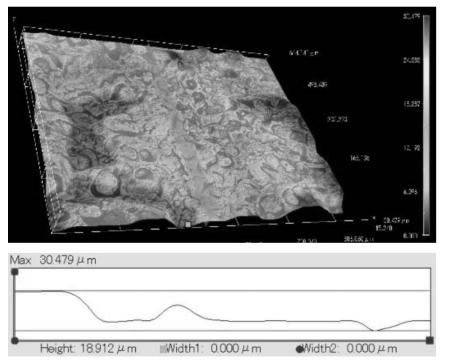

即使对于较为光滑的试样表面,超声冲击后其表面粗糙度也会发生变化。当冲击电流为2.2 A,超声冲击时间分别为0 min、10 min、20 min、30 min,试样表面粗糙度形貌及粗糙度数值如图4-16~图4-19 所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-16 试样原始表面粗糙度

图4-17 超声冲击10 min 试样表面粗糙度

图4-18 超声冲击20 min 试样表面粗糙度

图4-19 超声冲击30 min 试样表面粗糙度

从这些图中分别可以看出,对于试样原始表面,其粗糙度最大值为20.560 μm,当超声冲击10 min 后,试样表面粗糙度最大值变为28.305 μm,超声冲击20 min 后,试样表面粗糙度最大值变为44.243 μm,超声冲击30 min后,试样表面粗糙度最大值又变为30.479 μm。随着超声冲击的进行,刚开始时,试样表面的粗糙度值随着冲击时间的增加,表面粗糙度值增大,当冲击时间达到20 min 时,试样表面粗糙度达到最大值44.243 μm,以后再增加超声冲击时间,试样表面粗糙度不仅不会增加,相反会逐渐降低并达到一个稳定值。为了达到冲击强化效果,一味增加超声冲击时间的做法是不可取的。当然对于不同的超声冲击工艺参数,表面粗糙度达到最大数值所对应的超声冲击时间也是不同的,需要通过试验来确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。