1. 超声冲击镁合金焊接接头表面微观组织

镁合金焊接接头焊趾表面在超声冲击针高速高频的冲击作用下,产生了强烈的塑性变形,随着冲击时间的延长,在焊接接头表层金属获得了具有一定厚度的变形层。不论是从宏观上还是微观上,变形层内的晶粒组织都产生了与无应变基体中截然不同的变化。增加材料表面的自由能,从而使表层组织细化,而基体仍保持原粗晶状态,可显著提高材料的疲劳强度[17]。文献[15]利用透射电镜技术对超声冲击处理后的MB8 镁合金焊接接头焊趾处的表层组织结构沿层深的变化情况进行了详细的研究,对揭示超声冲击晶粒细化机理具有一定的推动作用。超声冲击过程中,冲击针连续冲击MB8 镁合金对接接头焊趾区域的表层,表层组织在高频、高能的冲击作用下发生严重的塑性变形,晶粒得到明显细化,有的晶粒大小甚至可达到纳米级别。利用透射电镜(TEM)技术对超声冲击后焊趾区域表层的微观组织结构进行观察,探讨超声冲击镁合金焊接接头焊趾表层晶粒细化的机理。

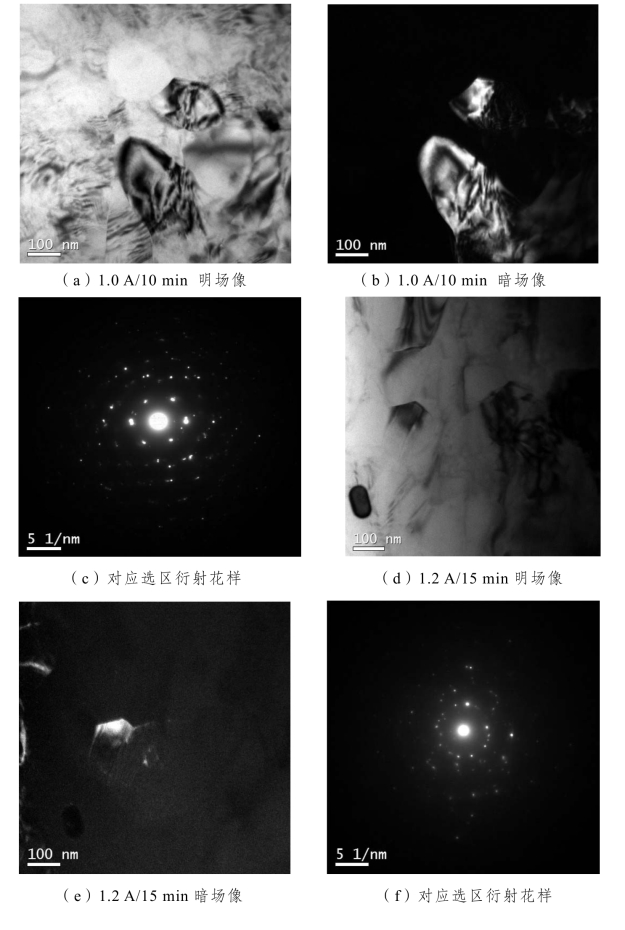

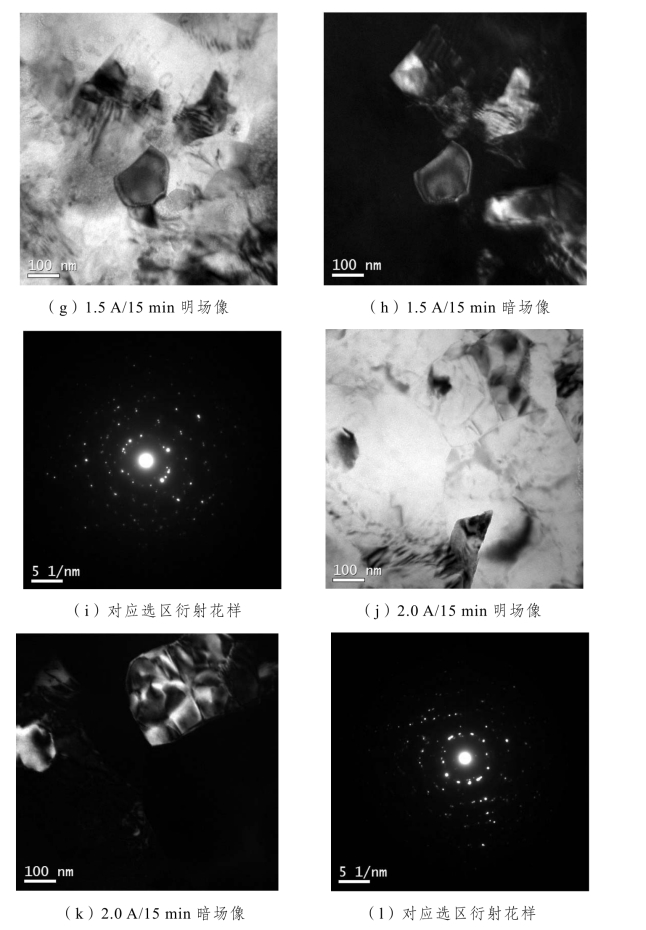

采用10 min/1.0 A、15 min/1.2 A、15 min/1.5 A、15 min/2.0 A 工艺参数分别冲击MB8 镁合金接头焊址,并利用透射电镜技术对样品的表层组织结构进行观察。如图4-10 所示为采用上述工艺参数冲击后的MB8 镁合金对接接头焊趾表层的TEM 像。如图4-10(a)、4-10(d)、4-10(g)、4-10(J)所示分别是在超声冲击工艺参数为 10 min/1.0 A,15 min/1.2 A,15 min/1.5 A,15 min/2.0 A 冲击条件下MB8 镁合金对接接头焊趾后的透射电镜明场像,如图4-10(b)、4-10(e)、4-10(h)、4-10(k)所示为其所对应暗场像,如图4-10(c)、4-10(f)、4-10(i)、4-10(l)所示为所对应选区的电子衍射花样。

图4-10 超声冲击处理后MB8 镁合金对接接头焊趾表面的TEM 像

从图4-10 中的明场、暗场及电子衍射斑可以看出,本次试验分别采取冲击参数为10 min/1.0 A,15 min/1.2 A,15 min/1.5 A,15 min/2.0 A 冲击MB8镁合金接头焊址区域后,它们表层的晶粒都细化比较明显,有的甚至获得了纳米晶。从图4-10(a)及图4-10(b)中可知,采用10 min/1.0 A 的工艺参数冲击后,可在MB8 接头焊址表层获得约200 nm 的微亚晶;图4-10(d)及图4-10(e)反映出,采用15 min/1.2 A 参数冲击后,可在MB8 接头焊趾区表层获得约 150 nm 的微亚晶;根据图 4-10(g)及 4-10(h)可知,采用15 min/1.5 A 参数冲击后,可在MB8 焊址区域表层获得120 nm 的微亚晶;从图4-10(d)及图4-10(e)中可知,在15 min/2.0 A 的超声冲击后,在MB8焊址区域表面可以获得更小的纳米晶粒,其晶粒的尺寸大约在100 nm,小于100 nm 的晶粒很少,主要是因为冲击的时间比较短。同时,由各个区的电子衍射斑可反映出,衍射斑表现为同心圆环,都表现为连续的,且为随机取向,这是纳米晶典型的衍射花样。当冲击工艺为15 min/2.0 A,其衍射环表现得比其他3 个更为连续,更为随机,说明发生纳米化的晶粒更加致密,与图4-10(d)表现的相吻合。

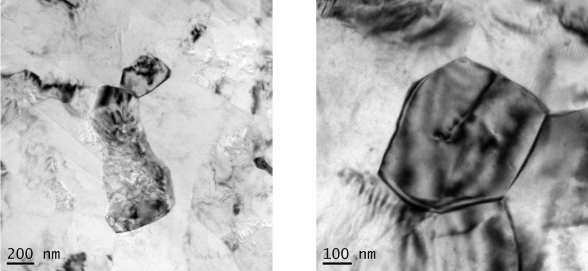

文献[3]利用透射电镜技术对超声冲击处理后的 MB8 镁合金焊接十字接头焊趾处的表层组织结构沿层深的变化情况进行了详细的研究。超声冲击过程中,冲击针连续冲击MB8 镁合金接头焊趾区域,表层组织在高频、高能的冲击作用下发生严重的塑性变形,晶粒得到明显细化,有的晶粒大小甚至可达到纳米级别。利用透射电镜(TEM)技术对超声冲击后焊趾区域表层的微观组织结构进行观察,探讨超声冲击镁合金焊接接头焊趾表层金属组织细化的机理。试验在相同的冲击电流和不同的冲击时间下进行。冲击电流为2.0 A,冲击时间分别为5 min、10 min、15 min、20 min。4 种冲击工艺参数均能够有效细化MB8 镁合金焊接接头表层组织。晶粒最细也可以达到100~200 nm,如图4-11 所示。

2. 超声冲击镁合金焊接接头表面组织细化机理

超声冲击MB8 镁合金焊接接头微观组织表征表明,超声冲击后,在焊接接头焊址区域表面产生了纳米晶,根据超声冲击不同应力应变后的微观表征,冲击诱导 MB8 镁合金焊接接头表面纳米化的过程可以分为以下过程,如图4-12 所示。

图4-11 超声冲击处理后MB8 镁合金十字接头焊趾表面的TEM 像(https://www.xing528.com)

图4-12 MB8 焊接接头焊址表面晶粒细化示意图

在冲击初期,表层原始粗晶经过冲击针的撞击,晶粒产生了剧烈的塑形变形,位错逐渐开始移动,小部分位错开始互相缠结起来,随着冲击时间的延长,位错的运动速率加快,大量的位错杂乱的缠结在一起,形成了高密度的位错缠结及位错墙。随着应变量的大幅度的增加,位错墙及位错缠结逐步吸收位错,以及位错的湮灭,重新产生和重新排列,同时晶粒内部的位错不断地滑移和攀移,同种型号的位错不断的在位错墙处沉积下来,形成了单个亚晶结构,分割了原始的粗晶粒。在最后随着冲击针不断冲击焊址表面,使得晶格产生了严重的畸变,在晶粒内部存储的能量越来越多,同时冲击针的其中一部分动能转变热能,使得镁合金表层度升高,为晶粒的动态回复再结晶创造了良好的条件,使得在亚晶界处形核,在动态再结晶作用下,亚晶逐步演变成晶界清晰、随机取向的纳米晶。在镁合金焊接接头纳米化的过程中是非常复杂的,上述的几个过程都不是单独存在的,它们是相互协调的。例如,位错运动存在于MB8 镁合金的整个变形过程。所以,在冲击细化晶粒过程中,保证高频和高能量的冲击是超声冲击细化晶粒的首要前提,超声冲击使得金属表面产生剧烈的塑形变形以及晶格畸变,为后面的晶粒细化提供足够的能量。

超声冲击后,焊址区域表层的晶粒变得很小,有些已经达到纳米级。在萌生裂纹阶段时,由于超声冲击后,细化了表层晶粒,从而使得晶界和晶内应变维持在同等程度,材料受力非常平均,进而应力集中情况得到了非常大的改善,应力集中比较小,不容易萌生裂纹。在裂纹的扩展阶段,由于产生了纳米晶,在单位体积内的晶界数量就很多,同时产生的纳米晶都是随机取向的,当微裂纹向前扩展时,会在晶界处受到阻碍,同时由于纳米化后晶界的数量比较多,从而会消耗更多的能量。当微裂纹越过了晶界,由于形成的纳米晶是随机取向的,必然会改变裂纹的扩展方向,从而消耗的能量会更多,裂纹扩展的距离就会减少很多。从上面的论述来看,不论在裂纹萌生阶段还是扩展阶段,超声冲击后在焊址区域表面细化的晶粒和产生的残余压应力都会大大地提高MB8 镁合金焊接接头的疲劳性能。

概括起来,超声冲击处理表面纳米化可总结为以下几个过程:

(1)在超声冲击的高速碰撞作用下,当塑性应变累积到一定程度时产生高密度的位错;

(2)随着变形量的增加,位错大量缠结,形成位错墙;

(3)位错墙上的位错发生湮灭、重排,形成小角度亚晶;

(4)亚晶中位错再次发生反应和重组,使得小角度晶界的亚晶转变为大角度晶界的纳米晶。经过不停的循环这一过程,最终使金属材料表面纳米化。

由塑形变形理论可知,应变速率、应变量、温度及层错能对金属材料剧烈塑形变形后晶粒细化的程度有着重要的影响。

文献[18]指出,应变速率和应变量在晶粒塑形变形细化过程中具有很大的影响。当应变速率维持稳定值时,随着应变量的增加,晶粒内部的位错密度逐渐增大,从而晶粒能够细化到很小程度,但是其晶粒不会一直细化下去,最终达到一个稳态,这是因为晶粒内部的位错增值的速率和其湮灭的速率相同,达到稳定状态,所以在晶粒内部不会产生新的位错缠结和位错墙。所以达到一定程度时,应变量的增大不会使得晶粒尺寸变小,会达到了一个稳定值,即使应变量继续增加,晶粒的尺寸不再改变,从而保持稳定的状态。

除了应变速率及应变量对晶粒细化有影响外,在冲击过程中试样表面的温度也对晶粒细化程度同样有很大的影响,温度高会增加位错的运动速度,同时也会影响其动态回复的过程。另外层错能对晶粒的动态回复再结晶也有着非常重要的影响。对于高层错能的金属,像铁素体钢、铝及其合金,它们动态结晶就比较困难。由于层错能高,使得晶粒内的位错容易扩展,从而在晶粒内部的位错的密度就会降低,存储的能量就比较少,从而就失去了动态回复再结晶的动力,就难以进行再结晶过程[19]。镁合金的层错能为 60~78 J/m2相对来铁及铝合金等高层错能说比较低,从而使得扩展的位错比较宽,不容易从位错网中脱离出来,也难以通过交滑移与异型位错(正负型位错)相互抵消,使得晶粒内部形成高密度位错,从而在镁合金晶粒内部存储更高的能量,为动态回复再结晶提高更加强劲的动力学,使得回复再结晶更加容易进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。