影响疲劳寿命的因素很多,诸如试样的制备过程、试样表面状态、载荷波动、试样装夹精度、材料本身的固有特性、材料的不均匀性以及缺陷等。这些因素都会对试验结果构成影响,造成试验数据的分散性,使得试验数据分布在相当广的分散带内。所以疲劳试验属于分散性比较大的试验。一般来说,疲劳分散带随应力水平的降低而加宽,随材料强度水平的提高而加宽。在上述影响因素中,试样的加工制备过程是导致疲劳试验数据离散性最重要的环节,例如车削加工、铣削加工和校直等机械加工方法都会影响到试样的最终加工质量。由于机械加工和热加工因素会影响材料的疲劳性能,所以即使是同一批、相同加工方法具有完全相同外观尺寸和形貌的疲劳试样也很难完美重复以前的疲劳试验过程和结果[18]。在引起疲劳数据分散性的外部因素中,除了试验设备、外加载荷和加载频率等的不确定因素外,试验环境的影响同样不可忽视。更应该指出的是材料内部的夹杂物和第二相颗粒,由于它们分布的随机性才导致了疲劳试验结果的大概率分散,也就是说它们才是真正影响疲劳数据分散性的本质原因。上述因素并不是相互孤立的,材料的疲劳损伤实际上是各种原因综合作用的结果。如图3-13 所示为某铝合金的疲劳试验数据。

图3-13 某种铝合金的疲劳试验数据

如果按上述常规成组法测定的存活率为50%的S-N 曲线作为设计依据,这意味着有50%的产品在达到预期寿命之前会出现早期破坏。在工程实践中,对一些重要场合,需要严格控制失效概率,因此作为设计依据的S-N 曲线上应同时标明失效概率P(1-存活率),做出P-S-N 曲线。(https://www.xing528.com)

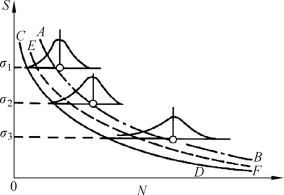

如图3-14 所示P-S-N 曲线上,标明了3 个不同应力水平下的疲劳试验数据和相应的失效概率分布。图中曲线AB 为失效概率50%的S-N 曲线;CD 为失效概率0.01%的S-N 曲线;EF 为失效概率0.1%的S-N 曲线。

图3-14 P-S-N 曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。