超声冲击装置主要包括超声波发生器和执行机构。其中超声波发生器(又叫超声波电源)是超声冲击的主要机构,其主要作用就是将电路中的工频50 Hz 交流电转换为20 kHz 超高频并且有足够功率的交流电,然后将超高频电流传递给执行机构,最后通过换能器将相同频率的机械振动传递给零件,由执行机构前端的冲击针完成对零件的冲击处理。而换能器则是该装置的核心结构,超声冲击装置能否稳定地将超声冲击传递给变幅杆与换能器的性能密切相关。

(1)超声波发生器。

超声波发生器为超声表面冲击提供20 kHz 超高频电流,再经过执行机构将相同频率的机械冲击传递到工件。其中超声波发生器主要分为模拟电路和数字电路两大类,数字化电路可以消除温度飘移等常规模拟调节器难以克服的缺点,有利于参数的稳定和变参数调节。

根据超声波发生器的工作原理,要实现超声波电源的数字化,主要考虑主电路的数字化和控制电路的数字化两方面的内容。首先实现主电路的数字化能够大大降低电源的功率损耗,并且数字化电路实现的过程也不复杂,系统具有较高的稳定性。数字逻辑电路主要是以二进制为主,可靠性非常高,其工作效率可以达到 95%以上。其次是控制电路的数字化,主要是由可以对给定的信号和参数进行反馈的单片机和数字信号处理器组成,控制电路可以对这些信号进行运算、控制和处理,最终达到追踪频率的目的。

(2)超声冲击设备的执行机构。

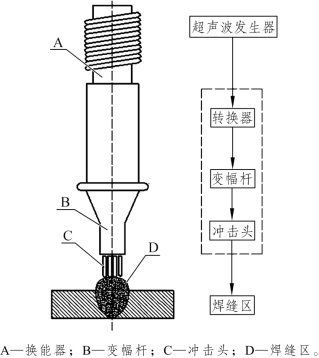

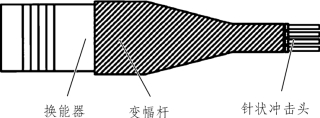

超声冲击的执行机构主要由换能器、变幅杆和冲击针3 部分组成。超声冲击处理焊接接头时的工作原理如图2-3 所示。其中换能器是将电能转换为振动机械能,而变幅杆的作用是将换能器转换的振动幅度较低的机械能的振动幅度提高,只有经过提幅的机械能才能够对冲击表面产生强烈的冲击变形效果。冲击头起到能量传递的作用,经变幅杆提幅后的机械能通过冲击头的作用被传递给了待冲击处理的零件表面。具体的冲击强化效果与许多冲击参数有关(冲击电流、时间、移动速度等),由于冲击头对工件表面作的机械冲击的频率达到超声周次,因此两者的接触时间是极短的,仅为10-5~3×10-5s。在高频冲击下材料表面的温度会迅速升高接着又迅速冷却。在这一过程中表面的金属晶粒发生再结晶而细化,因此超声冲击处理后的金属表面层材料的性能发生很大改善[8]。该技术因冲击效果显著、执行机构轻巧、操作方便和节能环保等多种优势,已然成为一种理想的改善焊接接头疲劳性能的方法。

图2-3 超声冲击技术处理焊接接头工作原理示意图

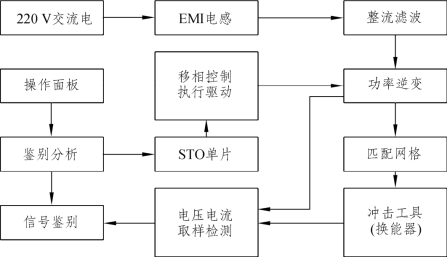

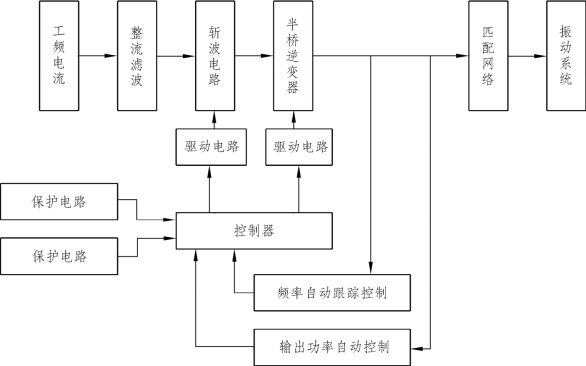

目前,超声冲击的控制部分采用新型高精度锁相和先进的恒幅技术,使设备在使用过程中始终保持输出的稳定性和可靠性,保证处理效果的高效和均匀一致性。控制箱将电网上的50 Hz 交流电转变成超声音频的交流电,超声冲击装置的系统结构如图2-4 所示[9]。

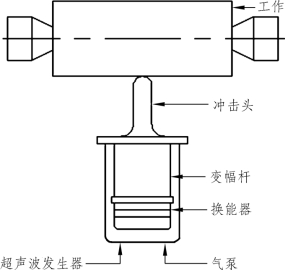

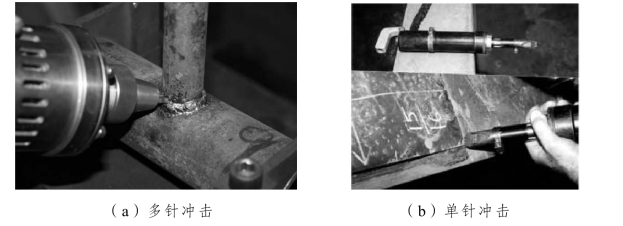

首先经EMI 电感去除交流电压中的高次谐波,通过电容滤波、二极管整流将其变成直流电压,再用功率逆变转化直流电压为正负交变的矩形波电压,频率与换能器谐振同步,该电压经由高频功率变压器导入匹配网络后会激励串联谐振回路(超声换能器串联谐振电感)使得该电压振动信号转换为能够进行机械加工的机械振动信号。传感器输出端作用于冲击针使其振动,其振幅为 20~40 μm,较高的频率使得冲击针会对工件焊趾部位产生一个强烈的冲击作用,在将机械振动导入工件的同时,这个冲击作用带来的能量足够使工件以焊趾为中心的区域产生剧烈塑性变形。当冲击针头作用在工件表面时,冲击针头附近所产生的塑性流动将会挤压材料表面从而将表面原有的微观波峰、波谷挤压平整,即波峰会被填充至波谷的位置。正是由于经超声冲击处理之后材料表面处的波峰均被填充至波谷处,才能大幅度地降低材料表面粗糙度。如果选用适宜的工艺参数,工件的表面粗糙度甚至可降至纳米量级(小于100 nm),从而使得金属表面的综合性能指标得到极大提高。为方便实际应用,即增大输出振动幅值,变幅杆及一些附属设备常常被安装在冲击针和传感器输出端之间。超声冲击处理方法可以分为自动冲击(见图2-5、图2-6)[10-11]和手动冲击(见图2-7)[12-13]。

图2-4 超声冲击装置的系统结构示意图

图2-5 超声冲击处理方法的工作原理示意图(https://www.xing528.com)

图2-6 自动超声冲击处理

图2-7 手动超声冲击处理

根据不同的焊接接头形状和焊缝位置,可以设计出不同尺寸和形状的超声冲击头,根据目前国内外相关的研究结果,超声冲击多采用头部为半圆形的圆柱形冲击头形状,圆柱直径为 1.5~4.5 mm 具有最佳的冲击效果(冲击头太细时,虽然容易控制焊接接头的焊缝以及焊趾区域冲击形状,但由于冲击头是采用W18Cr4V 高速钢制造的,容易引起冲头断裂,浪费很严重;冲头太粗时,则不容易控制焊缝形状[14-15])。

自动冲击是将冲击装置固定在某个执行机构上(例如机床的刀架上),按照输入的设定轨迹进行冲击处理,其特点是冲击处理均匀,效率高,主要用于冲击处理圆柱外表面或空心圆柱内表面[16-19]。也可以将冲击装置固定在机器人上,冲击长而直的规则焊缝。手动冲击处理主要用来处理材料的表面(主要是平面),或焊缝形状不太规则或用其他方法难于达到或实现的场合,其特点是冲击位置随心所欲。为了获得较好的处理效果,可对焊缝进行多次冲击处理。在冲击处理中要掌握处理速度,一般结构件控制在每分钟200~500 mm的速度较好,对有特殊要求的和焊缝不规则的可适当放慢,这样有助于获得良好的处理效果。

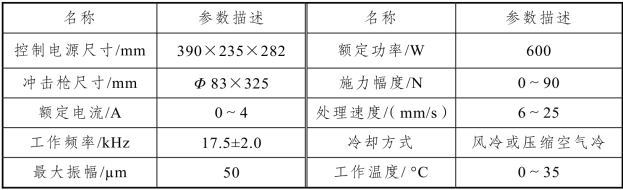

HJ-Ⅲ型超声冲击设备采用高效 DSP 芯片为控制核心的数字电路结构,DSP 可实现频率跟踪与恒流的调节。该超声冲击设备主要由功率冲击机构和超声发生器构成。外壳内的换能器与超声功率发生器通过电缆相连接,变幅杆与换能器的振动输出端部相连接,冲击针在变幅杆的顶部。变幅杆主要起放大换能器的输出振幅和传递具有高能量的机械振动给冲击针上,再作用于金属表面两方面的作用。此装置具有质量轻、可控性好、功率高、方便携带、成本低廉等优点。如图2-8 所示为超声发生器的原理图,如图2-9 所示为超声冲击设备振动系统示意图。其中,振动系统的子单元为针状冲击头、变幅杆、压电换能器。HJ-Ⅲ型超声冲击设备主要参数如表2-1 所示。

图2-8 超声发生器的原理图

图2-9 超声冲击设备振动系统示意图

表2-1 HJ-Ⅲ型超声冲击系统参数表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。