1.输油管道用迷宫式调节阀的改进

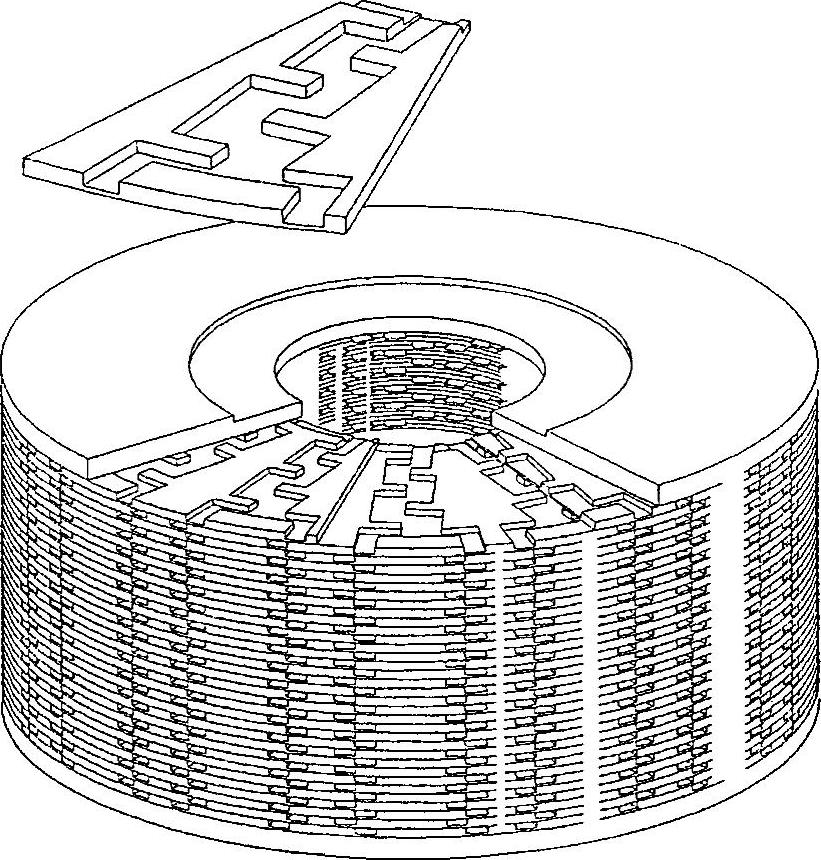

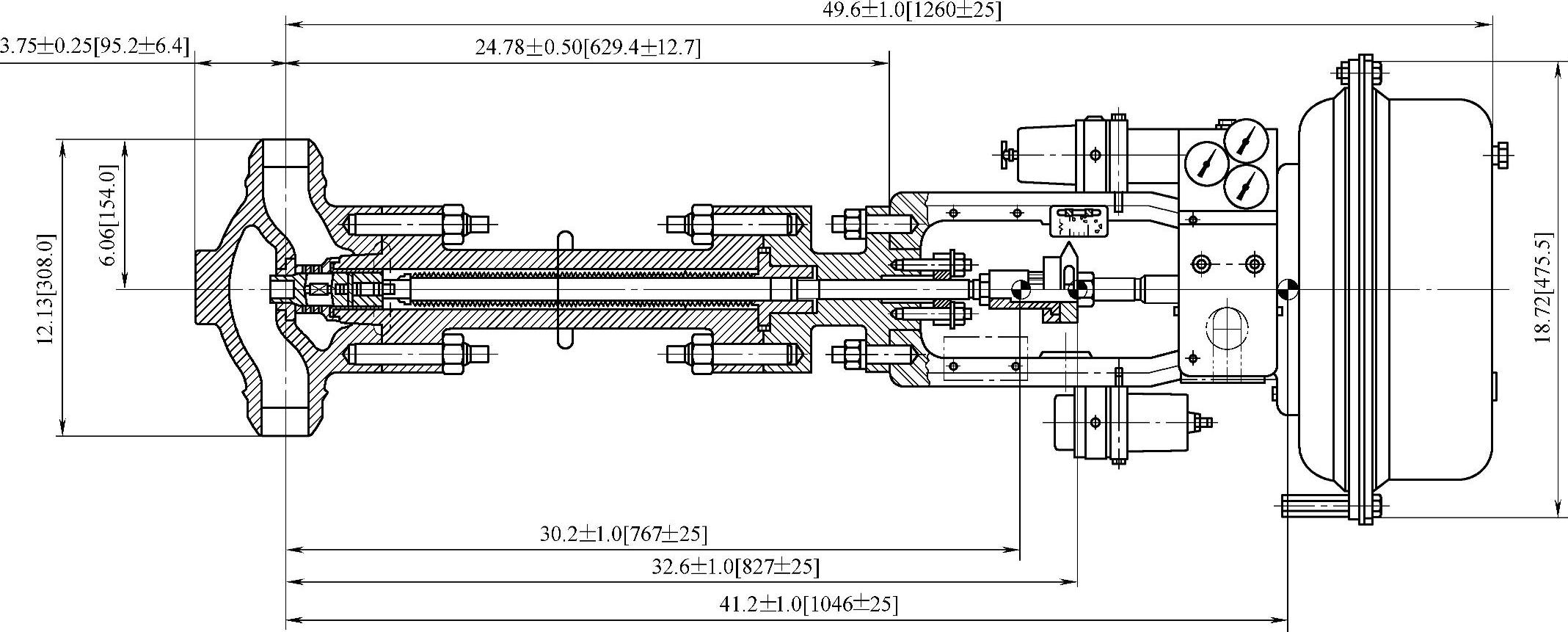

(1)旧迷宫式调节阀的特点 某输油管道用调节阀为碟片式迷宫调节阀,其调节阀套筒结构如图10-13所示。该类型的调节阀适用于进出口压差较大、工况要求较高的生产环境,强迫流体在碟片式迷宫内通过多级直角迷宫,控制破坏流速,防止汽蚀的现象出现。

通过六年时间的应用,对碟片式迷宫调节阀的应用发现,该类型的迷宫存在以下问题:

图10-13 迷宫式调节阀的套筒结构

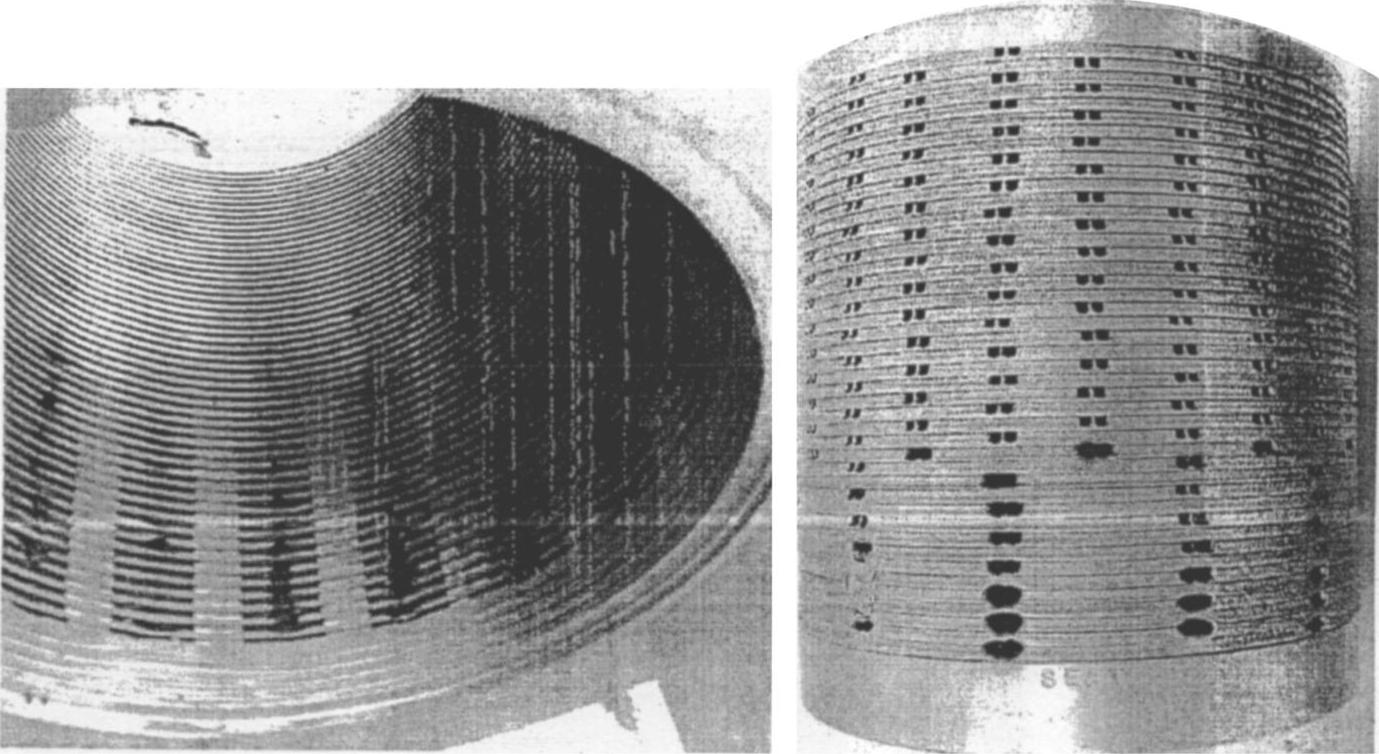

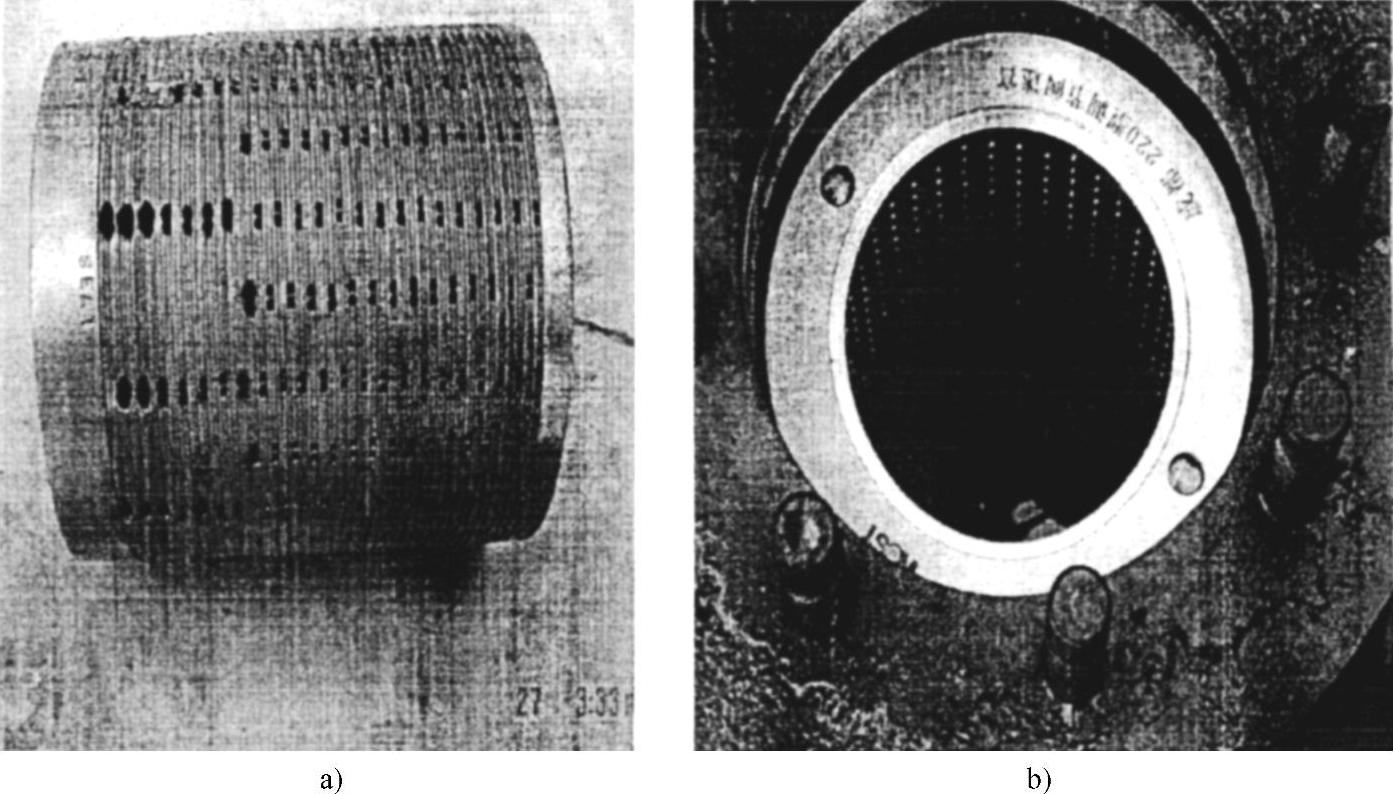

1)碟片式迷宫加工工艺复杂,生产应用中发现大量的迷宫被杂质冲蚀穿孔,无法进行修补,如图10-14所示。

2)在实际生产应用中,碟片式迷宫的结构特征导致在调节区间内存在“调节死区”,流量、压力参数调节非连续。

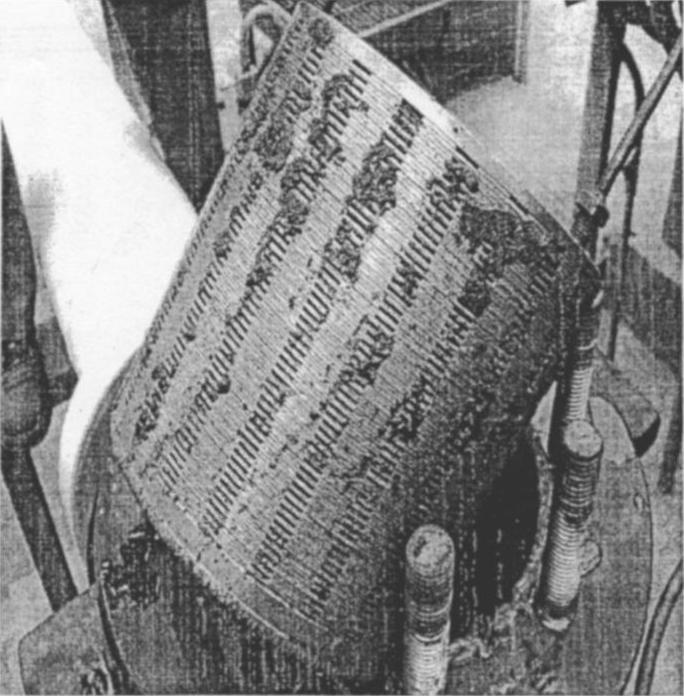

3)在相同流通面积的前提下,碟片式迷宫的流道(长方形)形状极大降低了流道的有效通透区域,导致抗堵塞性能差,实际应用中发现大量杂质堵塞流道,尤其在输油管线(或设备)投产初期管道内存在大量杂质的工况下,这种弊端尤显突出,如图10-15所示。

4)碟片式迷宫购买成本高,输油管线使用的迷宫式调节阀,压力级在Class600~Class900,公称尺寸在NPS4、NPS6、NPS8,售价为数十万元人民币,并且供货周期长。

图10-14 迷宫式内外套筒被冲蚀

(2)新迷宫式套筒阀的特点

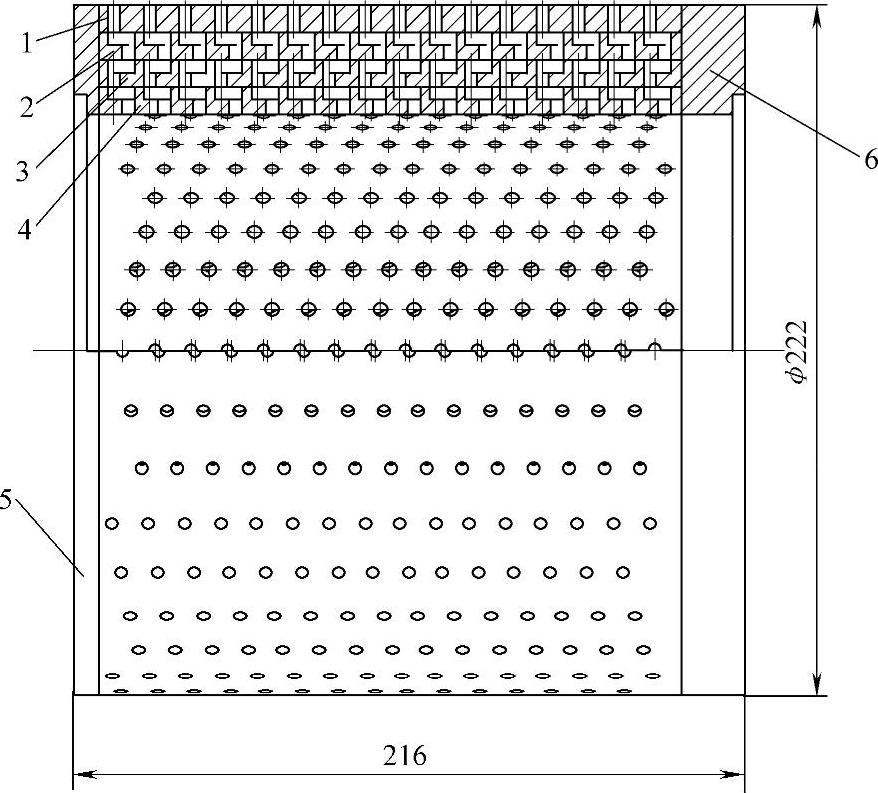

1)流道有效通透面积大,沿迷宫径向由外向内流道截面积逐渐增加,流道拐点处呈现圆弧过渡,增大杂质通透能力,提高抗堵塞能力,如图10-16所示。

2)设计的流道特有的形状达到最佳防汽蚀,噪声低,减少了流体对迷宫的冲蚀损坏。

3)层套上的流道孔分布错落有序,调节时无“死区”。

4)层套式迷宫应用范围广,可广泛应用于调节、防汽蚀、高压差的各种液体管道的流量、压力参数调节。

5)层套式迷宫在同等材质的情况下具有超强的抗冲刷耐汽蚀能力,提高了迷宫的使用寿命,如图10-17所示。

图10-15 碟片式迷宫套筒被杂质堵塞

6)层套式迷宫生产工艺简单,生产成本较低,生产周期短,实现国内加工。

图10-16 迷宫式套筒(改进后的结构)

1~4—套筒 5—薄端盖 6—厚端盖

图10-17 层套式迷宫套筒

(3)成果及应用 2008年5月5日,该产品在兰成渝输油分公司某输油站PV-09502调节阀上安装并进行了测试,分别对调节阀阀体、消气器、质量流量U形管进行了振动、噪声、流量波动、压差等参数的测量,其主要参数-调节阀的压差提高了但振动还优于进口产品。通过对比,应用状态达到设计要求。试验结果对比见表7-1。

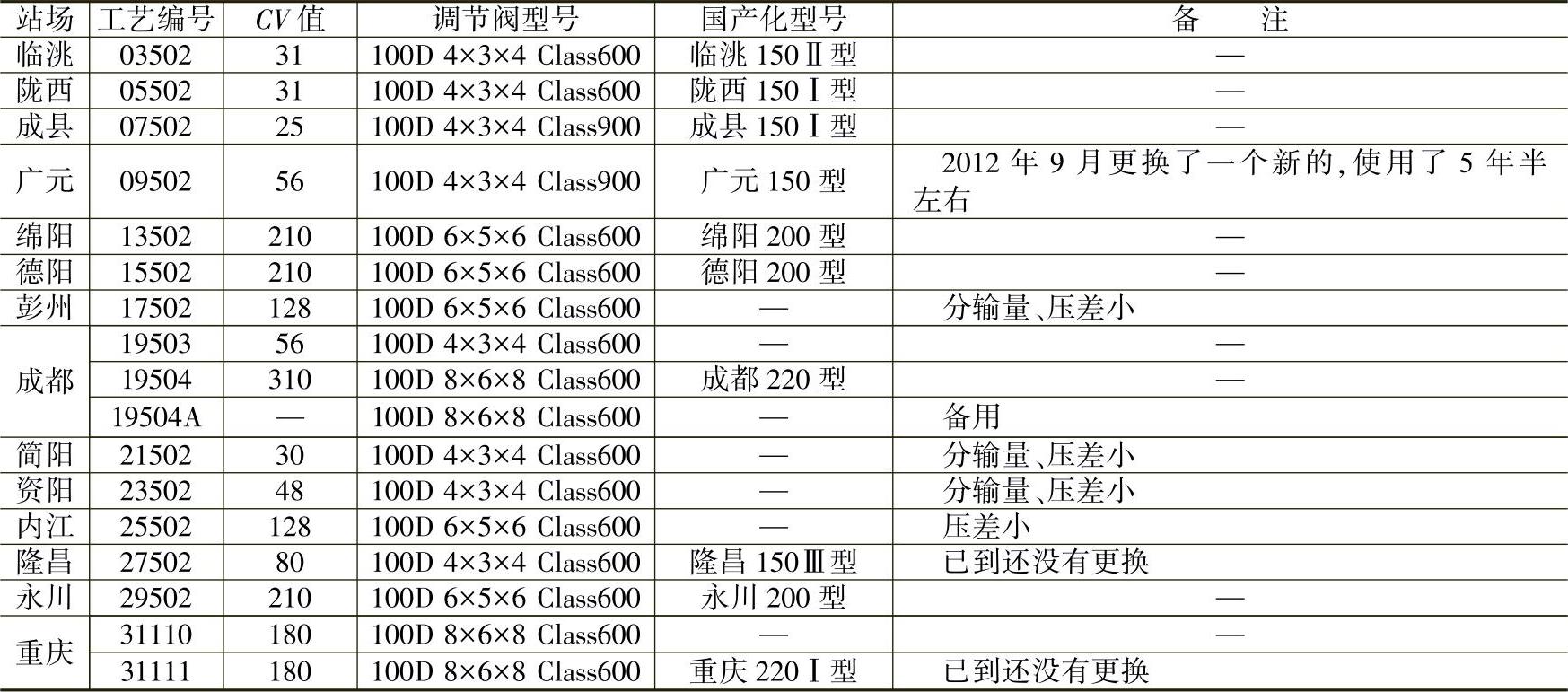

表10-1 试验结果对比表

2008年12月底,兰成渝公司已加工生产了6%迷宫式套筒调节阀,分别用于临洮、陇西、成县、广元、成都104和永川各站,从使用效果来看,其流量的稳定性、噪声、抗堵塞、耐冲刷等指标均优于进口产品。

该新型层套式迷宫已获得国家实用新型专利,专利号为:ZL 2008 20109871.7。

到目前为止,兰成渝输油分公司已加工使用11套迷宫套筒调节阀,其使用情况见表10-2。

(4)主要创新点

1)迷宫式流道形式的创新。传统的碟片式迷宫的流道截面形状为矩形,而层套式迷宫流道的截面形状为圆形和类似马蹄形。圆形和类似马蹄形较矩形会降低液体对流道的冲蚀,且提高了杂质的通过能力,如图10-18所示。

2)加工工艺的创新。碟片式迷宫的加工工艺为碟片间烧结而成,加工工艺复杂,材料选择有限。

层套式迷宫采用传统的机械加工就能完成,同时对ASTM A182/A18M F316L不锈钢材质进行固溶处理,改善了机械加工性能,也可以根据用户的需求。选用不同的材质或进行热处理、镀膜等处理,还可提高其耐高温、抗汽蚀、耐腐蚀等能力。

3)节约生产成本。每台进口碟片式迷宫调节阀成本需数十万元人民币,甚至更高。层套式迷宫调节阀的成本只有碟片式迷宫调节阀的60%左右,大大降低了生产成本。

表10-2 层套式迷宫控制阀应用情况

图10-18 使用后情况对比

a)碟片式迷宫调节阀使用套筒堵塞情况 b)层套式迷宫控制阀使用后套筒未发现堵塞

2.某核电厂除气冷凝器喷淋调节阀震动的改进(https://www.xing528.com)

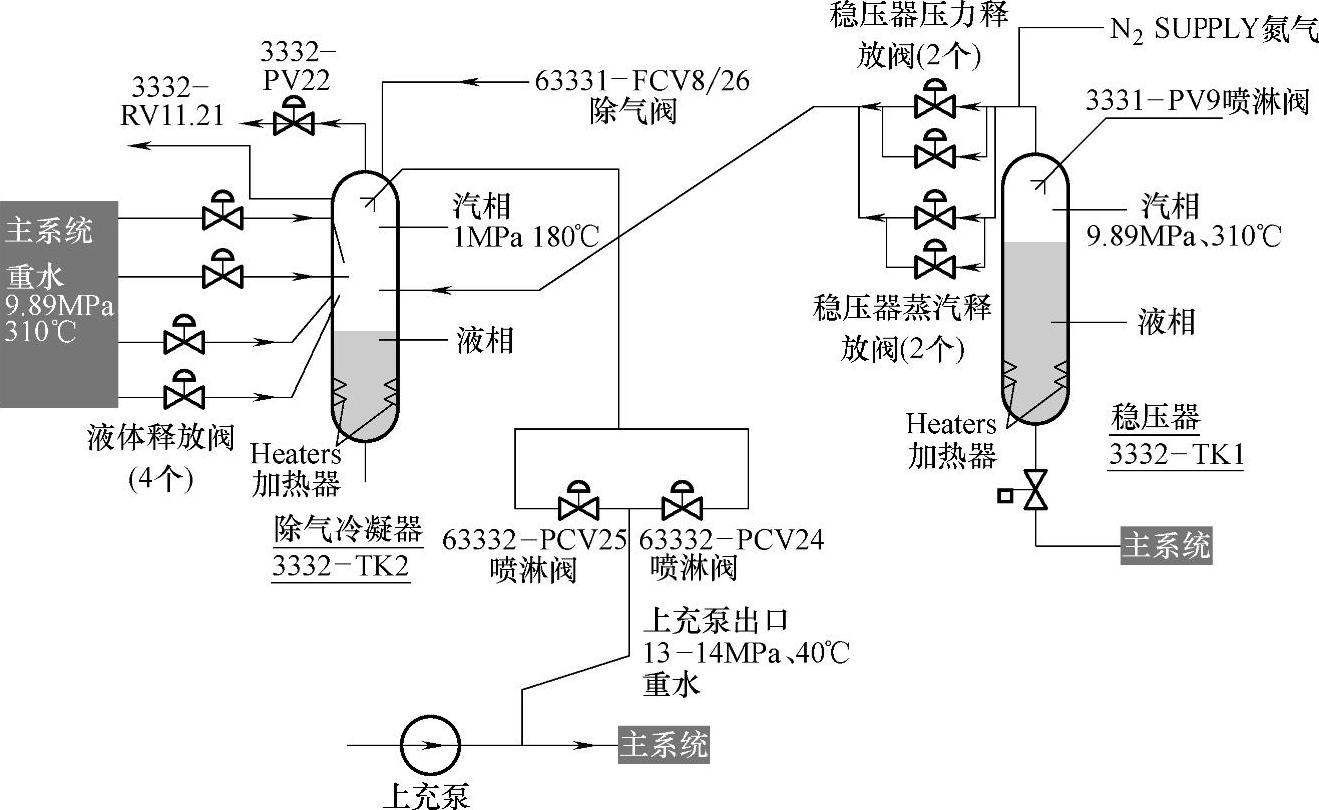

重水堆核电站主系统压力和装量控制的关键设备DC负责主热传输系统除气及接受主热传输系统释放阀及稳压器排出的液体等重要功能,由两个并联的压力控制阀63332-PCV24/PCV25进行压力控制。调节阀所处系统工况如图10-19所示。

某核电厂两台机组在运行当中,喷淋管线与DC连接焊缝多次断裂,严重影响了机组的安全稳定运行。经检测分析,喷淋管线设计满足要求,焊缝焊接质量满足要求,调节阀动作时剧烈振动引起管线振动数据超过标准值上百倍。

图10-19 调节阀所处系统工况

(1)调节阀所处系统工况 控制上游为上冲泵的出口,重水压力为13.0~14.0MPa,温度约40℃。调节阀下游为除气冷凝器,重水蒸气压约为1.05MPa,温度约180℃。

1)正常运行调节阀工况。主传热系统及压力装制控制系统有多条管道连接至DC,这些管道上阀门的内漏热流不断的进入DC,导致容器内压力持续升高,需压力调节阀频繁小开度启闭进行喷淋,此时对调节阀流量需求很小。

2)事故下调节阀工况。某些特殊情况下如主系统释放阀意外开启,除气冷凝器内压力迅速上升,调节阀全开进行喷淋降压。此时要求调节阀具有较大的流量,整个喷淋管线的最大流量不低于14.51kg/s。

(2)调节阀振动的具体情况 压力调节阀振动时压力控制的整个流程:阀门气缸进气约5s后,调节阀动作开启高度达到0.8mm左右,约为总行程的4%;调节阀开启状态下冷流喷淋维持约10s,此时气缸内压力约280kPa;当除气冷凝器内压力下降到一定值后,调节阀气缸排气,调节阀开始关闭,当气缸内剩余压力约230kPa时,阀门接近全关,开启高度不足0.2mm,此时调节阀开始振动,阀杆反弹带动隔膜压缩气缸并导致气缸内压力上升,然后气缸内压力迅速下降,调节阀也迅速全关,整个关闭过程约10s。

2-63332-PCV24调节阀曾关闭耗时约30s,调节阀剧烈振动,通过仪控手段死区信号调整,调短关闭时间后振动现象消失。但对于振动的其他调节阀,尝试调短关闭时间后仍无法解决振动。

(3)调节阀振动原因分析 分析认为调节阀关闭过程中产生的气穴进而导致调节阀振动。

气穴是液态流体经过节流部位时产生高压降,局部流体压力低于饱和蒸汽压力,形成气泡,流经节流部位之后压力回复又导致气泡内向燥裂、破裂产生的振动波压力高达600MPa以上。

调节阀的振动及振动时间杆的反弹都说明了阀杆在接近全关位置时突然受到流体巨大的作用力,而调节阀缓慢关闭,介质正常的流速和压力变化一般也应处于渐变状态,推测调节阀密封面后突然出现了严重的汽蚀现象。气泡的产生与破裂导致密封面受到高压振动波的冲击,瞬间导致阀杆受力上升并产生振动。

解体调节阀后发现阀门密封面出口附近汽蚀现象。

引起调节阀汽蚀的原因,除了控制阀前后高压差等系统固定工况外,主要为线性流量特性的调节阀在小开度时流量变化极大,在高压差工况下小开度时抗汽蚀性能差。

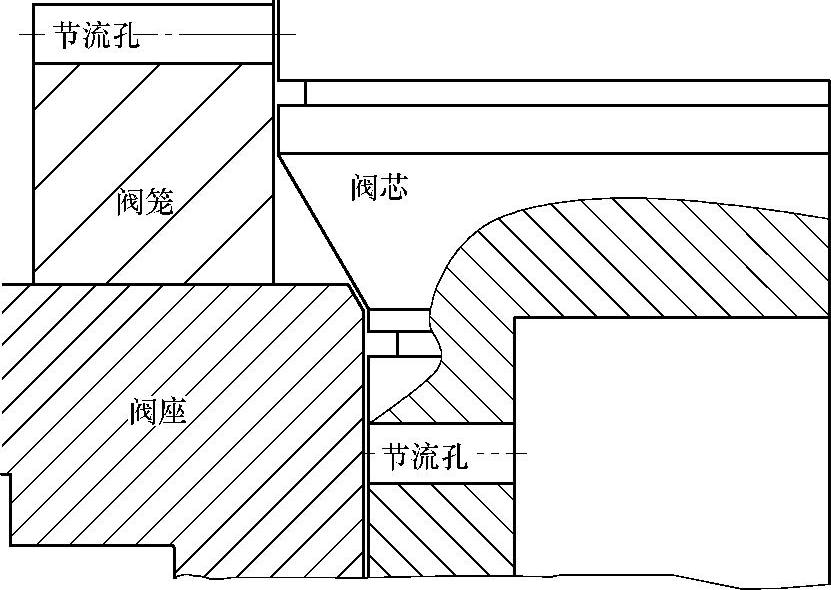

调节阀的结构如图10-20所示,该调节阀结构上存在以下不足:

图1O-2O 调节阀的结构

注:图中的尺寸单位为in,括号内的数值单位为mm。

1)阀笼节流孔节流效果差。阀笼节流孔直径为2mm,单孔面积为3.14mm2。而节流孔遍布阀笼四周,数量有39个,总流通面积约122mm2。而振动时,阀座密封面间隙高度不足0.2mm,阀座密封面处直径约31mm,总流通面积不足6mm2。调节阀小开度开启时,受阀笼和阀杆间隙影响,阀笼底部一圈18个节流孔对节流的影响较大,通流面积仍高于密封面间隙,阀笼节流效果很差。

2)阀芯头部节流孔节流效果差。节流孔直径为2mm,单孔面积为3.14mm2。而节流孔遍布阀芯头部四周,数量有48个,总流通面积约150mm2。阀芯头部靠近密封面一圈12个节流孔对节流的影响较大,通流面积仍远高于密封面间隙,节流效果很差,如图10-21所示。

3)阀笼与阀座中心存在偏差。阀笼中心靠阀盖上的凸台定位,而阀座中心靠阀体定位。阀盖和阀体配合轴线也有误差,最终阀笼和阀座中心偏差很难保证,阀芯与阀笼导向的间隙将无法保持均匀,调节阀动作过程中流体在四周不均匀的通道中高速流动更容易产生汽蚀等现象。

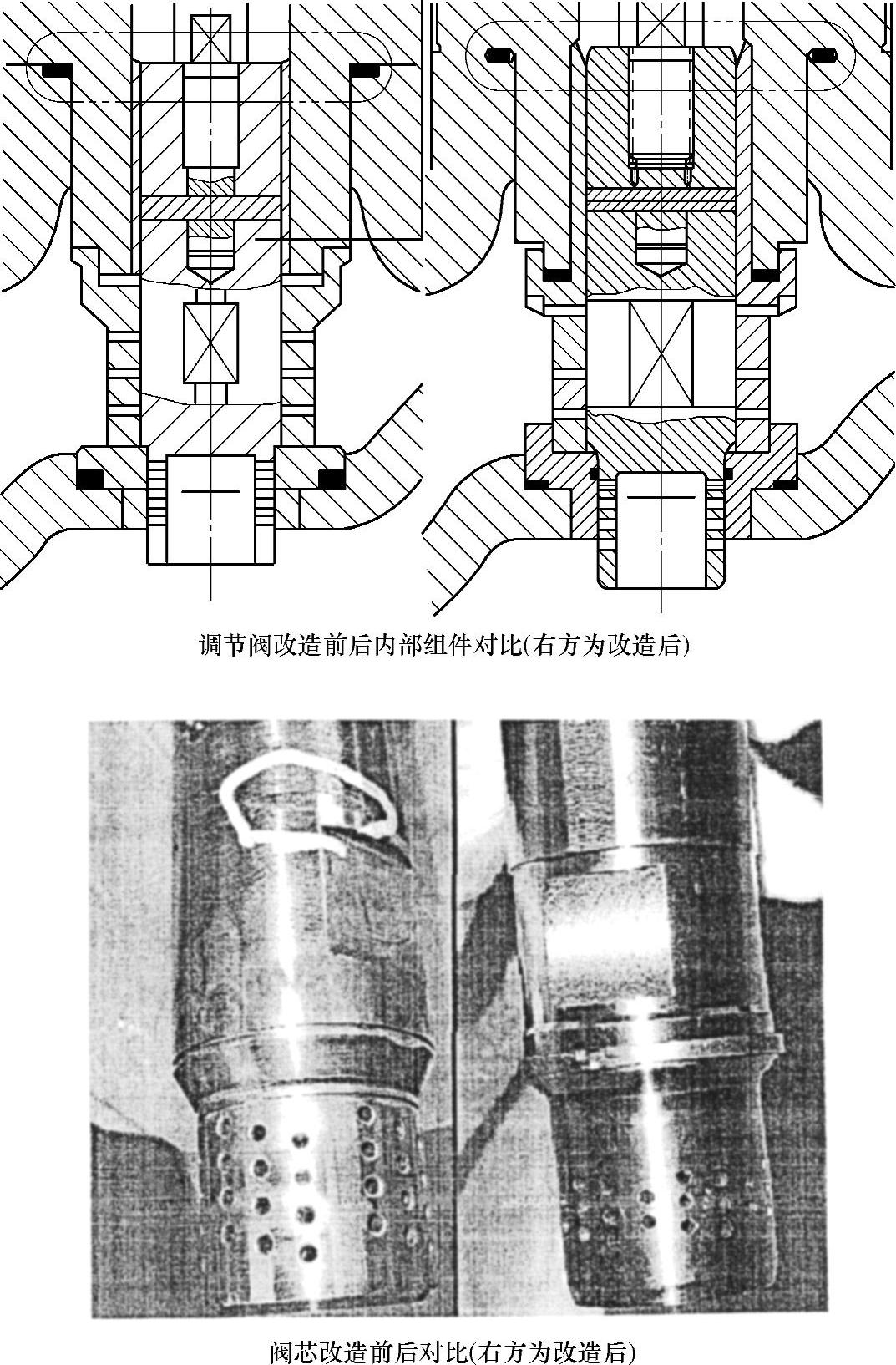

(4)调节阀的改进措施 因NPS2调节阀整体更换后,需要对相关管线进行高压试验,条件苛刻很难实现,于是决定改造调节阀内件来消除调节阀的振动。

图10-21 调节阀关闭接近全关时内件结构

根据和调节阀制造厂家研究(该调节阀由美国DRESSER制造),决定改进调节阀的流量特性来消除振动。使调节阀在小开度时,阀门的流量十分微小,调节阀常开即可以满足压力维持的功能。另外因为调节阀在关闭过程中流量本身的变化很小,调节阀的密封面处压降和流量变化很小,调节阀能够平稳开启和关闭。

对调节阀内部零件的具体改进内容如下:

1)在阀芯上加装弹性密封环,当调节阀微小开度时,密封环起到一定的节流作用,使调节阀流量降低,使阀座处压降减小,有利于消除振动现象。阀杆径向受到弹性力的作用,能减小阀杆在径向上的偏动,使流体在更均匀的间隙中流动,减缓紊流现象。

2)对阀笼节流孔进行更改减少阀笼下部的节流孔数量,减小阀笼下部的节流孔直径,使调节阀小开度流量降低。

3)对阀芯头部节流孔进行更改,减少阀芯头部密封面附近的节流孔数量,减小阀芯头部密封面附近节流孔的直径,使调节阀小开度流量降低。改进后的流量特性曲线如图10-22所示。

4)在阀座上增加边缘凸台。凸台和阀笼紧密配合,能够有效减缓控制阀产生振动时的振动强度。同时,阀笼和阀座保持同轴,能促进阀杆和阀座的同轴度。

图10-22 调节阀改造后流量特性

调节阀改造前后内部零件对比和改进前后阀芯外观对比如图10-23所示。

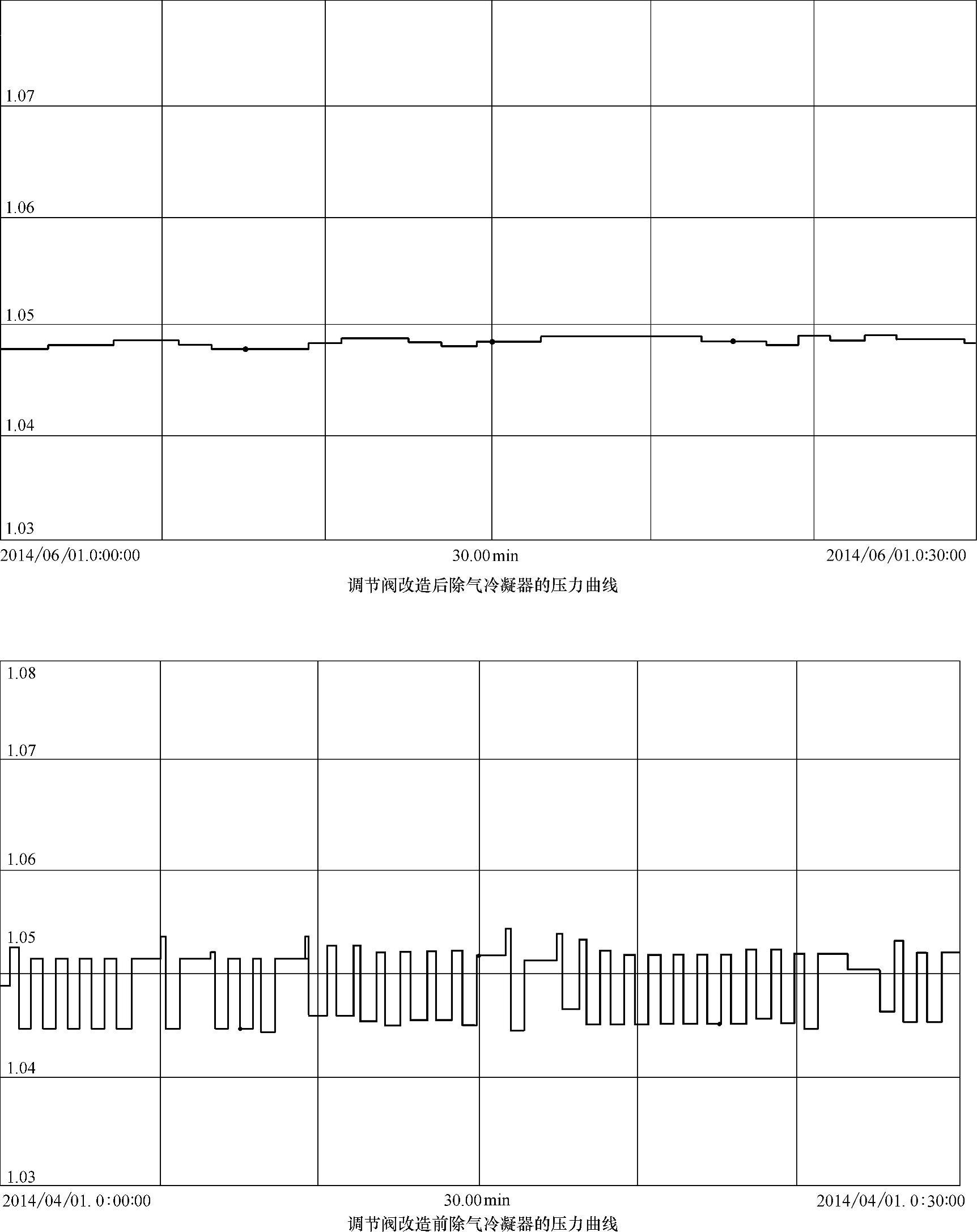

(5)调节阀改进后的效果 现场更换阀门2-63332-PCV25的内部组件后,该调节阀小开度常开控制DC压力,压力控制平稳。选取改进后30min的压力曲线,改进前30min的压力曲线,压力区间都为1.0~1.1MPa。对比两条曲线可以发现,改进后调节阀处于全开状态,避免了经常性的启闭动作,可以最大限度地避免振动现象的出现。改进前调节阀频繁动作,易于导致振动现象出现,振动一旦出现,调节阀频繁地开启能对管道进行不断地冲击性地破坏。

图10-23 调节改造前后内部零件和阀芯外观对比

调节阀改造前后除气冷凝器的压力曲线如图10-24所示。

跟踪调节阀多次启闭动作情况及开度大幅变化时的动作情况,均无明显的振动现象。测量调节阀动作时的管线振动数据明显降低,已经在要求范围值以内。

对1号机组1-63332-PCV25也进行了变更改进,改进后多次跟踪观察阀门均运行平稳。

图10-24 调节阀改造前后除气冷凝器的压力曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。