调节阀的维修一般分两种类型。第一类是预防性维修,包括安装时所采用的预防性措施、阀门的现场检查和使用中的某些预防性措施。第二类是调节阀在故障情况下不能满足操作要求时的检修工作,可以在现场进行修理,也可以在规定的停车情况下在装置或管线上完成。

1.预防性维修

(1)消除应力 由于安装或组合不当造成各种应力,如高温流体产生的热应力、安装时紧固力的不平均造成的应力、管线的热胀冷缩产生的管线应力等。应力的不平衡作用在调节阀上,使调节阀阀杆、导向件变形,不能正确与阀座同轴,产生泄漏,变差增大。因此,在日常维修中应进行消除应力的维修工作。

(2)清除氧化皮 要经常检查调节阀连接管道内有无氧化皮、焊渣、污物等,发现后应及时清除。因为这些污物会造成调节阀阀芯和阀座的磨损,影响控制阀正常运行,可在调节阀前加装过滤器等过滤装置。

(3)检查调节阀支撑 控制阀支撑使调节阀各部件处于不受重力等影响的位置,如果支撑不当会造成调节阀阀杆与阀座不同轴,导致变差,密封性能下降。因此,应经常检查调节阀支撑是否妥当。

(4)检查干净的气源、液压源和电源 气源、液压源、电源是调节阀运行的能量来源,如果压缩空气、液压油中含有杂质会堵塞节流孔和管道,造成故障。因此,定期检查气源、液压油,定期对过滤器进行清洗或更换滤芯十分重要。

(5)检查齿轮传动装置 手动装置、电动执行器和液动执行器的齿轮传动装置应定期检查,添加润滑油,防止咬卡现象发生,应检查制动和限位装置动作是否灵活。

(6)运输和保管 调节阀在运输和保管期间,应用专用支架固定,防止松动。安装在调节阀上的有关附件,如阀门定位器、手轮等应牢固,应防止与调节阀连接的反馈杆等部件受到外力损伤。各连接接口应用堵盖封住,防止外物侵入。堵盖的设计应保堵盖不拆除,调节阀就不能安装到管道或装置上。运输时调节阀应装入本箱,并牢固的固定,并采取有效的防雨水、风沙和粉尘等恶劣运输环境的影响。

2.调节阀的故障维修

(1)故障维修的过程 调节阀一旦不能操作或不能满足操作要求,说明产生了故障,必须进行修理。在不能肯定故障原因的情况下,一般可采取下列步骤:

1)拆卸。关闭调节阀前后的切断阀,打开旁通阀。把调节阀上的排气阀打开,卸掉调节阀内的压力。如没设排气阀,可慢慢松开填料压套,让流体压力从填料处卸掉。然后再把调节阀从管线或装置上拆下。

2)拆卸执行机构。把调节阀从管线或装置拆下来后,先把执行机构从调节阀上拆下。要认真地检查支架、膜片、弹簧、推杆和螺栓等。支架是支撑构件,不能有裂纹。膜片是关键元件,不能损坏和老化。弹簧不能有裂纹。螺栓不能被腐蚀。如螺栓锈蚀必须更换。

3)解体阀门。解体阀门时要标明与阀体法兰相对应的执行机构的连接位置,把中法兰螺栓拆下使阀盖与阀体分开,拆下填料压板和填料压套。从阀体内可拆下阀芯、阀杆以及下法兰。必须对所有零部件进行检查和编号,以便决定需要修理和更换的零件。

4)清洗。把解体的调节阀零件一定要清洗。调节阀容易被工艺流体所污染,如果工艺流体有腐蚀性,爆炸性和放射性,对人体有伤害,必须用特殊方法把被工艺流体浸积过的零件清洗干净。

清洗方法随流体性质不同而不同。一般情况下用清洁水或蒸汽吹扫即可,对某些污染物(如碱性流体)要酸洗,对重金属污染要用高温长时间进行特殊处理。清洗时要避免重复污染,要在安全地点进行。

5)重新组装。在重新组装的过程中,要选用恰当的垫片及双头螺柱,安装同轴,正确旋紧螺母,防止法兰处泄漏。螺栓和双头螺柱的承载负荷和元件的尺寸有一定关系,应参考实用阀门设计手册中绘出的数据。填料的类型、数量、安装方法,压紧方法都直接影响到密封性能,组装时要认真对待。

6)试验。重新组装后的调节阀必须进行性能试验,如基本特性、气密性、泄漏等级等试验。试验方法按第9章进行,试验合格的调节阀才能进行安装。

(2)主要故障的维修

1)膜片的维修。大多数弹簧-膜片气动执行机构都使用模压的波纹膜片,如图10-10所示。

波纹膜片安装方便,在阀门的全行程范围内有比较均匀的有效面积。与平模片相比,能得到较大的行程和较好的线性度。

膜片有裂纹、破裂和老化都应该更换。要选用耐油、最低拉伸强度为7.0MPa、最小断裂伸长率为300%、常温压缩永久变形为20%、最小回弹性为30%、最大脆性温度为-30~-40℃、最小屈服龟裂为20000次、热空气老化70℃×72h强度变化最大为±15%、用正戊烷溶液浸泡72h取出后5min内体积变化最大为±15%重量变化最大为±15%的材料。膜片的规格都已标准化,选用时应尽量选用标准模片。

2)活塞的维修。活塞的缸体内表面在不良的工作条件(如活塞杆弯曲、润滑不良、有颗粒)下都会产生磨损,甚至在外力作用下活塞局部产生断裂。因此,需要进行修复,修复方法如下:(https://www.xing528.com)

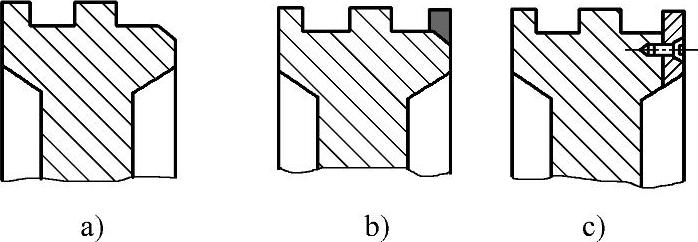

①局部修理。对局部断裂部分(图10-11a)可以用焊接(图10-11b)或粘接加螺钉固定(图10-11c)等方法来修复。

②表面喷涂。活塞磨损后外径变小,或由于缸体内表面镗大而使活塞与缸体之间间隙变大,如果不能更换活塞,可以用二硫化钼-环氧树脂成膜剂进行喷涂,以恢复或增大活塞外径。这种合成物质的合成膜,干固之后经久耐磨。表面喷涂方法简单,但在喷涂之前应将活塞的非喷涂部分(孔、槽)封闭好,只用喷轮喷涂外圆柱表面,喷一层晾干一层,直至所需的尺寸。涂层越薄结合越牢,厚度不要超过0.8mm。晾干后放入烘箱,2h升温至130~150℃,保温2h,再随炉冷却至室温,最后用外圆磨床把活塞磨削到所要求的尺寸。

图10-10 波纹膜片

图10-11 活塞局部破损的修复

a)局部破损 b)堆焊 c)粘接

3)气缸的维修。气动或液动执行机构中的气缸(液压缸)缸体,由于使用时间过长或装配不当等原因会产生磨损,使缸体的内表面产生椭圆、锥度、划痕、拉伤等缺陷,较严重时影响活塞环和缸体内表面间的密封,需要对其进行修理。缸体如果损害严重,则应更换。如果只是磨损量不大,则可维修。

①手工研磨。对缸体轻微的划伤和擦伤等缺陷,先用煤油擦洗干净,然后用栓有油槽的研磨棒,涂上研磨膏以后进行研磨,直至把划痕和擦伤研磨下去为止。研磨之后,要对气缸进行清洗。

②机械磨削。如果缸体内表面的缺陷较严重,则可直接用机械方法进行磨削或珩磨,使其恢复原来的表面质量和精度。

③镀层处理。缸体电镀能回复其原来尺寸。一般镀铬,也可以用其他材料。电镀之前要把缸体内表面的缺陷消除,要清除其原有镀层(如有镀层)。电镀之后还要进行珩磨或抛光。

④镶套法。如果气缸的内表面已损坏严重,上述的办法都不能解决,则可以再镶一个套。就是加工一个薄壁套筒镶入到缸体中。不过,缸体不能太薄,应保证承压的最小壁厚。套筒太薄,加工时,由于刚度不够,造成不圆影响组装。套筒和气缸压配之后,内孔还要加工,最后还要进行耐压试验。

4)阀芯、阀座的维修。阀座和阀芯是调节阀最关键的零件,由于不断受到流体的冲刷、腐蚀和力的反复作用是最易损坏和发生故障的零件,它的密封面的质量决定了调节性能的好坏。

用螺纹旋入阀体的阀座圈,小的磨损和划痕,只要能用研磨解决,就不必从阀体上拆卸下来。如果阀座密封面已被腐蚀、磨损、划伤,或者需要改变阀门流量系数,就非更换不可。要使用专用工具进行拆卸,然后更换新阀座。

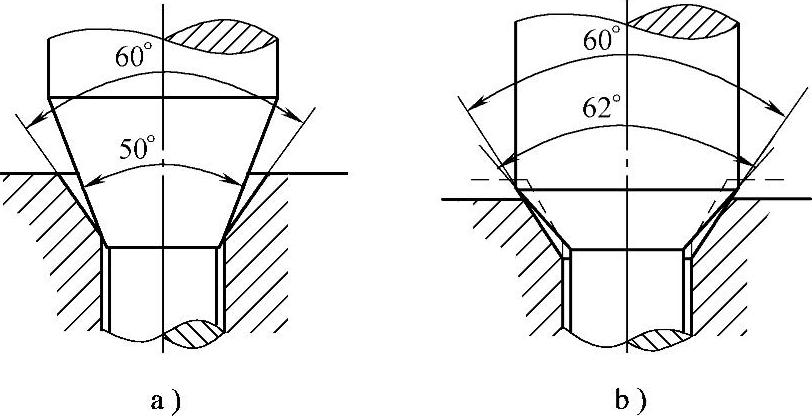

金属阀芯和阀座之间出现渗漏是允许的,但不能超过标准规定,如果泄漏超过标准规定,则必须用研磨的方法来改善阀座和阀芯表面之间的接触情况。当磨损或裂纹较大时,不能用研磨解决,必须用机械加工的方法才能解决。也就是说,用机械加工方法改变阀座和阀芯的接触角度,也就是改变密封部位,如在未修理前,阀座环的锥角为60°,阀芯的锥角为50°(图10-12a),修理后阀座环表面仍加工成60°,但阀芯的锥角加工成62°,如图10-12b所示。这样阀座密封就从阀座环的底部改成阀座环的上部。

阀座环和阀芯最后必须用手工研磨,才能得到精密配合。为了保证配合严密,阀芯和阀座同轴十分重要,因此所有的导向装置在研磨之前都应装好。研磨时要用研磨剂。研磨剂种类很多,应按GB/T 2481.1和GB/T 2481.2选用研磨剂的粒度。密封面粗研时研磨材料的粒度一般为F120~F240,精研时为F360~F800。

对于双阀座的阀体,上阀座环往往比下阀座环研磨得快。这样,要不断给下阀座环添加研磨剂,而对上阀座环只加一些抛光剂。当两个阀座孔中有一个泄漏时,对不泄漏的阀座要多加些研磨剂,另一个则多加些抛光剂。这样,把不漏的这一阀座环多研磨掉一些,直到两个阀座环都能同时接触阀芯和密封为止。在研磨一个阀座环时,绝对不能让另一个阀座环变干。

研磨作业全部完成后,拆掉阀盖或下法兰,把阀座表面清洗干净,试验阀门的密封性能。如果泄漏量超标,还要继续研磨。

图10-12 改变阀芯阀座的密封位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。