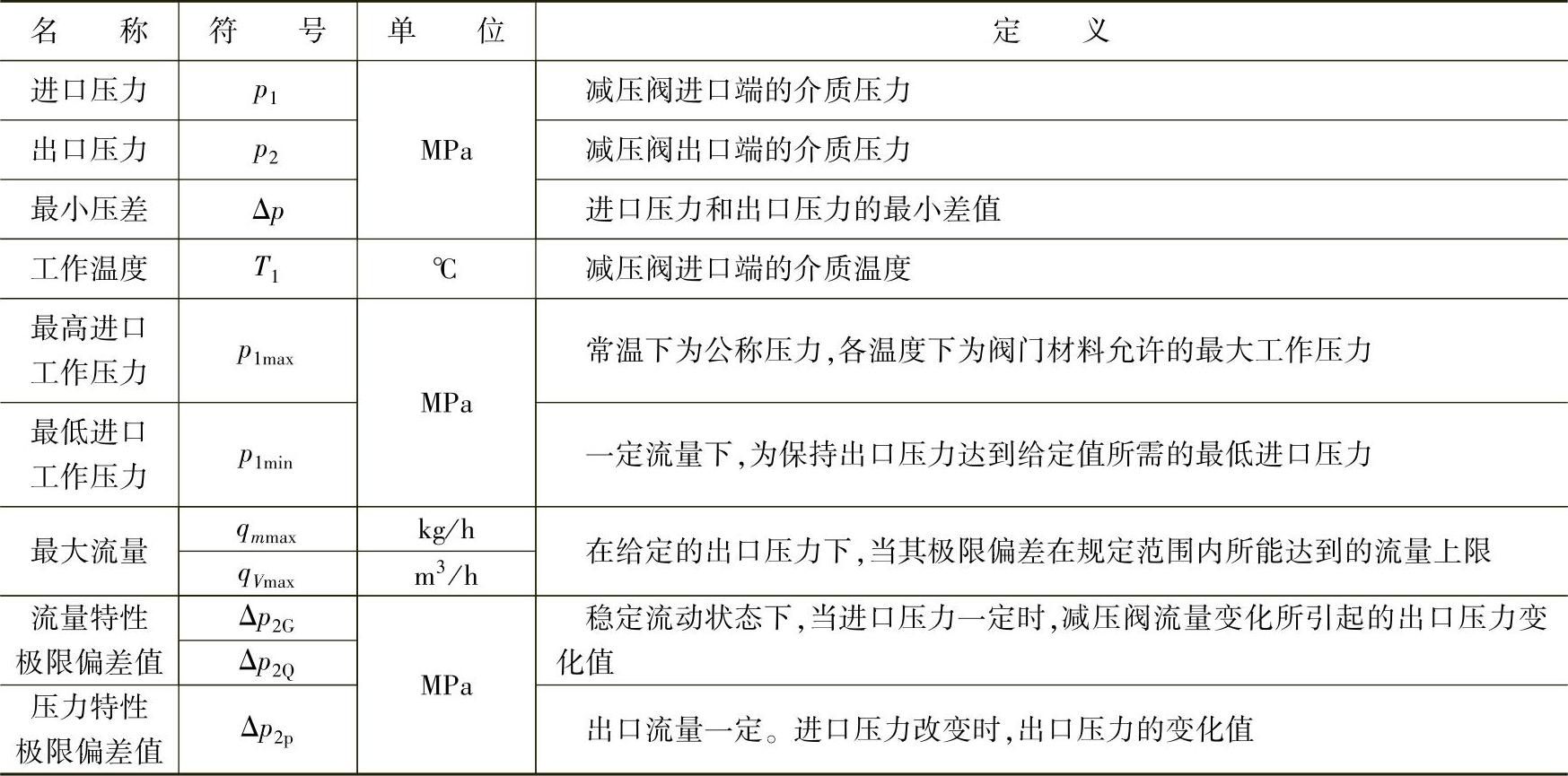

减压阀的有关性能参数符号、单位及定义见表9-32。

表9-32 减压阀性能参数的符号、单位及定义

1.减压阀性能试验的一般要求

1)试验目的、试验场所、试验介质、测量方法、测试手段及测试设备,应尽量符合产品的实际工况,使其基本上反映产品的性能。在试验前,应与有关方面协商并成协议。

2)监督试验人员应具备流量测量的实际经验,并在试验进行过程中始终在场。

3)试验应按标准规定做出试验报告,并经监督试验人员签字和有关单位盖章方可生效。

4)试验进行中不应对减压阀做任何调整。当试验条件发生变化时,可以重新进行调整,但不得更换零件。

5)试验管路应与被测阀门公称尺寸相同。

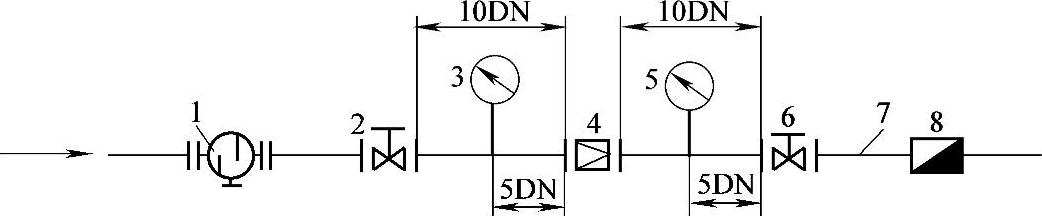

减压阀性能试验系统如图9-10所示。

图9-10 减压阀性能试验系统

1—过滤器 2、6—截止阀 3、5—压力表 4—被测阀 7—温度计 8—流量计

2.减压阀性能试验的测试仪表

1)压力表可用液体压力计和波顿管压力计,也可采用其他测压仪表。压力测量仪表的误差,应小于或等于仪表量程的0.5%,被测压力值应在仪表量程的30%~70%范围内。

2)温度计可用玻璃液体温度计或其他温度仪表,如热电偶和热电阻温度计等。除玻璃液体温度计必须插入套管内,再装到管路中外。上述其他测量元件可插入套管内,也可直接插到管路中。温度计套管应清洁,无锈蚀。其内应充入沸点高于最高测定温度的适当液体。

3)流量计可采用涡轮流量计或经校准的标准节流装置。节流装置前后应设置足够长度的直管段,也可采用收集并称量排放介质或其凝结液的直接测量方法。

连续运行试验前,仪表(包括传感器、应变仪、计数器和压力表等)应按要求进行标定。压力表精度不得低于1.5级。

3.减压阀性能试验的试验方法

(1)密封性能试验方法

1)试验介质为常温空气、水(适用于水用减压阀)、水蒸气。

2)试验压力应为最高进口工作压力(在数值上等于公称压力)和最低进口工作压力。

3)试验程序。对于软密封结构,做静态密封试验时,减压阀关闭(调节弹簧处于自由状态)。在进口处施加最高工作压力,出口通大气,测定并记录渗漏量,取两次测定的平均值。

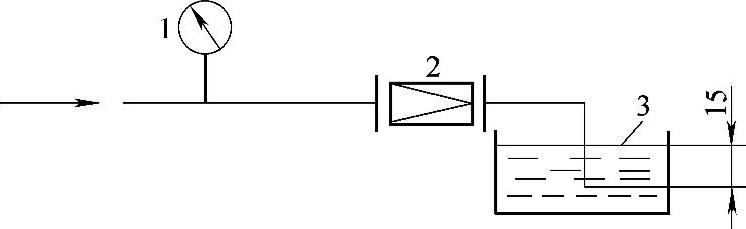

气体检漏方法如图9-11所示,采用渗漏引出管测定。引出管内径为6mm,长度不大于500mm,距水槽内液面的高度不大于300mm,加压5min后记录渗漏量。

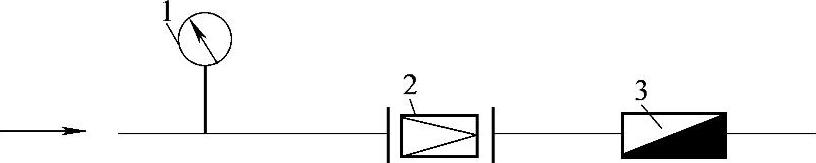

对于金属密封结构,在静态密封试验时,减压阀关闭(调节弹簧处于自由状态),在进口处施加最高工作压力,出口通大气,测定出口渗漏量。图9-12所示为金属密封结构渗漏量测定方法。

图9-11 气体检漏方法

1—压力表 2—被测阀 3—水槽

图9-12 金属密封结构渗漏量测定方法

1—压力表 2—被测阀 3—流量计

在不便计量渗漏量的情况下,允许做动密封试验。这时,减压阀关闭(调节弹簧处于自由状态),进口处施加最高工作压力,同时将出口压力分别调为最高出口压力和最低出口压力。然后关闭减压阀后的截止阀,通过出口压力表测定并记录升压值。

(2)调压试验方法 调压试验系统如图9-8所示。试验程序:关闭减压阀(调节弹簧处于自由状态),开启减压阀后的截止阀,将进口压力调至最高工作压力;缓慢调节减压阀的调整螺钉(或手轮),使出口压力在该压力级弹簧的最大与最小之间连续变化;反复两次。每调一档时,必须使出口压力表指针回零,否则重新调整截止阀开度,记录观察情况。

(3)流量试验方法

1)流通能力KV值的测定。减压阀前后的压差为0.1MPa,介质密度为1g/cm3,在最大开度时,每小时通过阀门的流量(m3/h或t/h)为KV值。流通能力CV与KV的关系如下:

CV=1.156KV (9-32)

试验系统如图9-10所示。试验介质为5~30℃的水。试验时,进口侧保持压力0.1MPa,出口侧通大气,使减压阀开度达最大。采用容器称重法,或流量计测定流量。取3次实测流量值的算术平均值。

KV值的计算如下:

①对液体,有

②对其他气体,当p2/p1>0.5时,有

当p2/p1≤0.5时,有

③对水蒸气,当p2/p1>0.5时,有

当p2/p1≤0.5时,有(https://www.xing528.com)

KV=qmK/119p1 (9-37)

式中,qV为体积流量(m3/h);ρ为介质密度(g/cm3);Δp为进、出口压力差(MPa);p1为进口工作压力(MPa);p2为出口工作压力(MPa);t为工作温度(℃);qm为质量流量(kg/h);K为过热系数,K=1+0.013ts;ts为过热度(℃);过热蒸汽温度减去饱和蒸汽温度。

2)最大流量的测定。试验系统如图9-8所示。

试验程序:给定最高进口工作压力;调节减压阀为某一出口压力,此时,减压阀后的截止阀为微流量(即出口压力为零);然后逐渐开大截止阀,使出口压力极限偏差达最大允许值。此时测得的流量为最大流量。

(4)流量特性试验方法 流量特性试验系统如图9-8所示。

试验程序:给定最高进口工作压力;调节减压阀为某一出口压力,同时调节减压阀后的截止阀,使出口流量为该工况下最大流量的20%;然后再逐渐开启截止阀,使出口流量达该工况下的最大流量的100%;记录此时出口压力的极限偏差值。

(5)压力特性试验方法 压力特性试验系统如图9-8所示。

试验程序:给定最高进口工作压力;调节进口压力,分别为该弹簧压力级内最高、最低压力;保持该工况最大流量;然后改变减压阀前截止阀的开度,使进口压力在最高工作压力的80%~105%的范围内变化;记录此时出口压力的极限偏差值。

(6)连续运行试验的试验方法

1)试验要求。用清洁的常温水做试验介质。减压阀的整机试验次数见表9-33。

表9-33 减压阀的整机试验次数

完成开启和关闭一次循环,即为一个试验次数。减压阀在试验时,其后的阀门开闭一次,即为减压阀开闭一次。

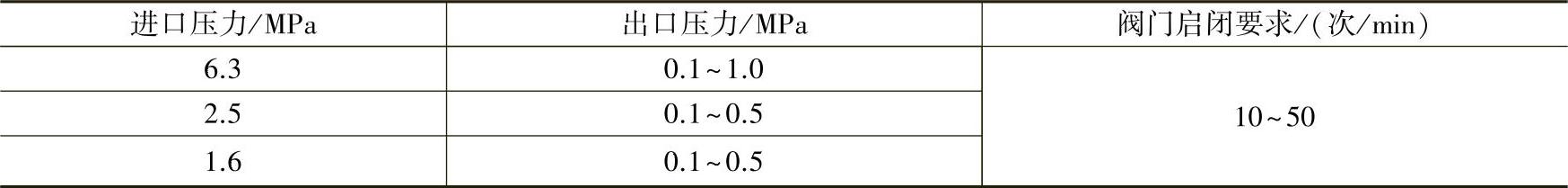

减压阀的开度大小,由试验时所调进、出口压力及出口处控制阀每分钟启闭次数决定,见表9-34。

表9-34 减压阀连续运行试验的进、出口压力及启闭频率

在保证试验压力的情况下,试验管路与减压阀通道尺寸可以不相同,允许在直管前、后装渐缩(扩)管。

发生下列任何一种情况时,即可终止试验:

①直通、进出口压力平衡。

②弹簧断裂。

③膜片破坏。

④由于其他零件损坏,无法进行正常试验。

2)试验系统如图9-13所示。被测阀出厂试验合格后即可进行试验。

图9-13 连续运行试验系统

1、5—截止阀 2、4—压力表 3—被测阀 6—电磁阀 7—继电器 8—计数器

试验程序:在进口侧施加最高工作压力:打开电磁阀,微开启减压阀后的截止阀(压力表回零),调节减压阀,使出口压力达到表9-33的要求;同时使电磁阀以表9-33要求的频率进行启闭;记录时间和次数。

4.性能要求

(1)密封性能要求

1)软密封结构静态密封试验时,其最大允许渗漏量见表9-35。

表9-35 软密封结构静态密封试验的最大渗漏量

2)金属密封结构静态密封试验时,其最大允许渗漏量为最大流量的0.5%(最大流量按各制造厂规定)。

3)软密封结构动密封试验时,出口压力表的升值应为零。

4)金属密封结构动密封试验时,出口压力表的升值不得超过0.2MPa/min。

(2)调压性能要求 在给定的弹簧压力级范围内,使出口压力在最大值与最小值之间连续调整,不得有卡阻和异常振动。

(3)流量特性要求 出口流量变化时,其出口压力负极限偏差值,对直接作用式减压阀不大于20%,对先导式减压阀不大于10%。

(4)压力特性要求 进口压力变化时,其出口压力极限偏差值,对直接作用式减压阀不大于10%,对先导式减压阀不大于5%。

(5)连续运行要求 整机试验次数按表9-33的规定。减压阀一次性试验后,其密封性能、调压性能、压力特性以及流量特性仍应符合性能要求。

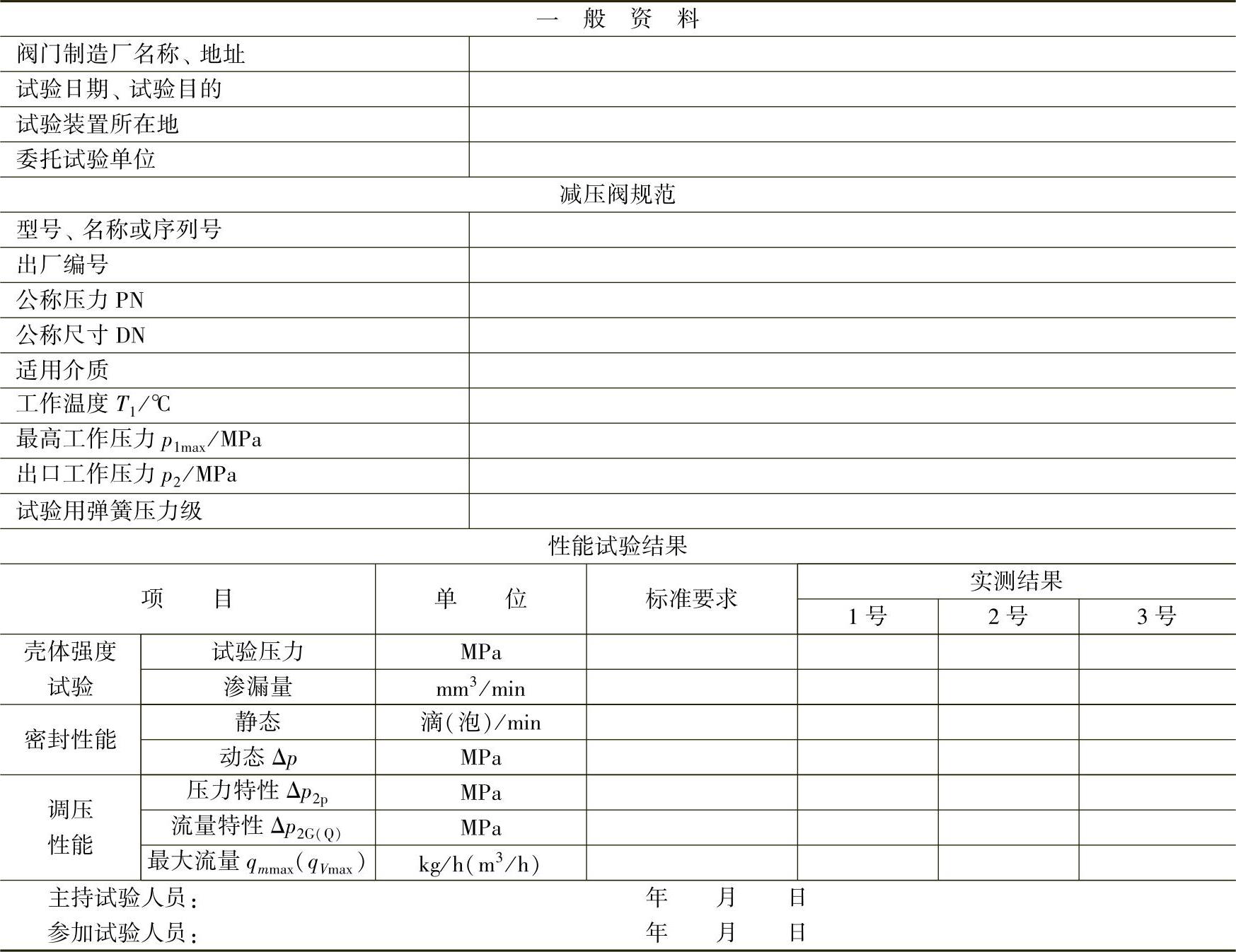

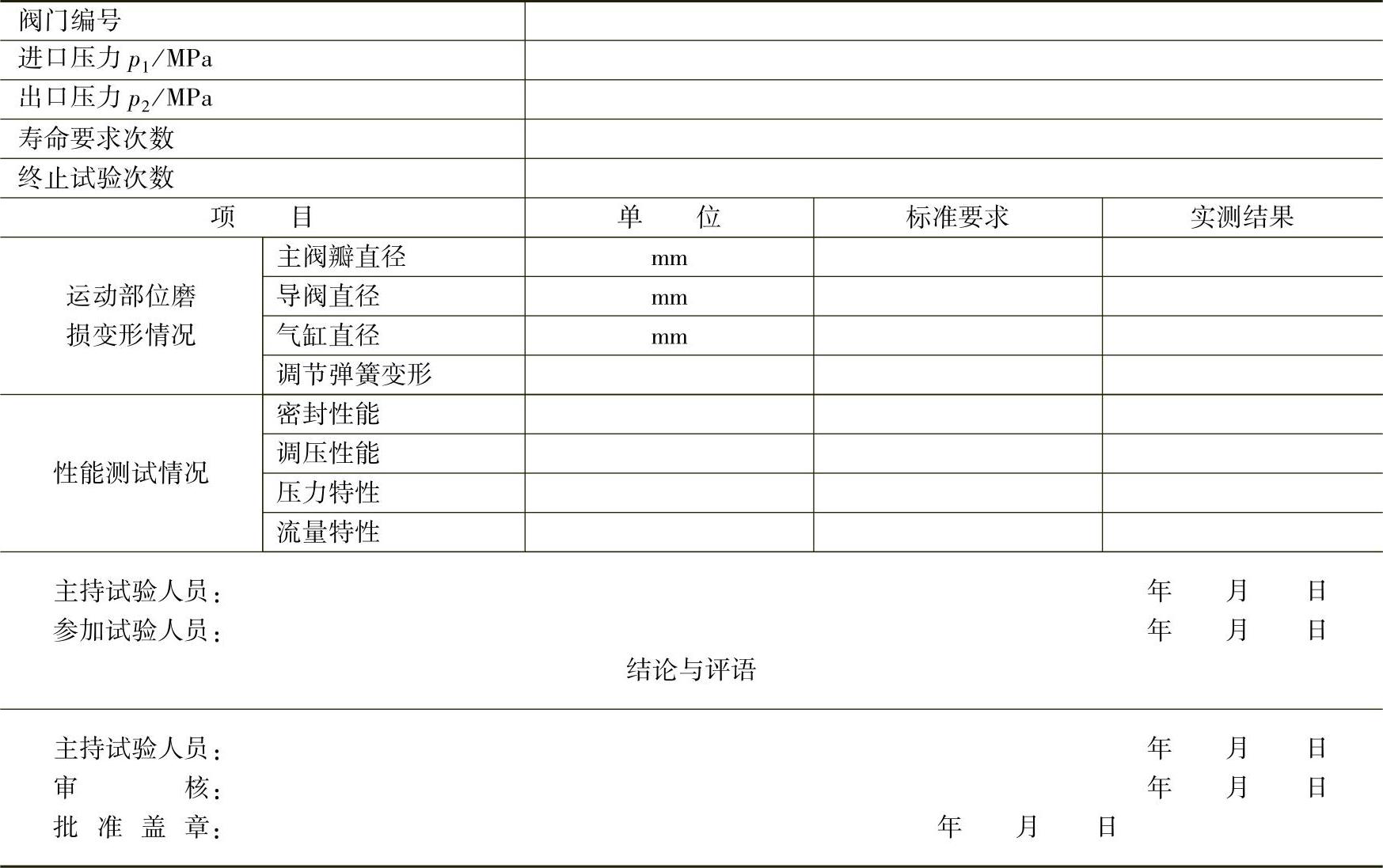

5.减压阀试验报告

减压阀试验报告可参照表9-36和表9-37形式。

表9-36 减压阀性能试验报告表

表9-37 减压阀连续运行试验报告表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。