1.空气动力流流经调节阀产生噪声的测量

(1)测量的目的 为测量调节阀产生噪声的特性提供一种统一的方法,采用统一的方法来测量调节阀和附属试验管道辐射的噪声,就能够对各种测量结果进行比较,这对用户和制造厂双方都是有利的。噪声指数是通过确定被试调节阀的声压级加以表示的。

(2)试验系统 试验系统如图7-26所示,包括:压力调节装置(任选);试验样品;试验段管道;取压孔;降噪装置(任选);控制声学环境的设施(声学室可任选);测量仪表。

图7-26 控制阀噪声试验——系统组件

1—高压源 2—上游节流阀 3—上游在线消声器 4—流量测量装置 5—温度测量装置 6—压力测量装置 7—试验样品 8—试验段管道 9—声学环境(试验室) 10—下游在线消声器 11—下游节流阀 12—传声器

注:1.传声器和声学环境的设置位置如图7-27a和图7-27b所示。

2.流量测量装置是任选项。

3.上游节流阀、上游在线消声器、声学环境、下游在线消声器、下游节流阀在某些系统中是任选项。

可供选用的试验装置方案如图7-27a和图7-27b所示。

1)压力调节装置。上游和/或下游的压力调节装置用于调节试验压力。应注意避免压力下降,从而造成严重的流载噪声。如果无法避免压力下降,建议使用消声器。

2)试验样品。试验样品应不隔音,但可分开进行试验,确定管道和/或阀隔音的影响。

3)试验管段。试验样品上、下游连接管道的最大长度没有限制。暴露在声学环境中的上游或下游管道应采用不设法兰。环形接头或其他管壁加强体的单体结构,其长度至少为2m。在测试下游噪声时,比规定适用于下游管。在测试上游管道时,比规定适用于上游管。

对于压力额定值达到PN100(包括PN100)的阀,试验样品任何一侧的管道应符合表7-17的规定。对于超出表7-17规定范围的阀,应尽可能减小试验样品入口和出口直径与邻接管道内径之间的失配程度,应使用不隔音的管道。其他各种管壁厚度,管道材料和隔音的管道也可以使用,但应在试验数据中注明作为任选试验。

4)取压孔。必须具备测量压力的取压孔。取压孔应符合IEC 60534-2-3:2001的要求。

5)声学环境。应将试验环境控制在使背景噪声、反射噪声和其他外来噪声比试验段辐射的噪声至少低10dB。根据试验系统声学环境的具体情况,上游或下游可能需要使用消声器。有关声学环境的基本原理可见GB/T 3767—2016和GB/T 6882—2016。出现外来噪声时不得修正声压级。

6)测量仪表。测量声压级的仪表应符合GB/T 3785.1—2010的规定。传声器的特性应符合GB/T 3785.1—2010的规定。传声器的校正或灵敏度测试的结果应按海平面条件加以修正。

图7-27 试验样品在声学环境内的试验配置

a)试验样品在声学环境外的试验配置 b)试验样品在声学环境内的试验配置(替代方案)

6—压力测量装置 7—试验样品 8—试验段管道 9—声学环境(实验室) 12—传声器

注:1.D为出口管道的公称管径(mm)。

2.传声器应放置在距管道外表面1m处,与最接近的实验室表面的间距不小于0.5m。

3.实验室内的试验段管道应是无法兰、环形接头或其他管壁加强件的连续管道。

4.对于150mm和以下的样品,b最小1.0m,最大3m。150mm以上的样品,b最小应保持6D,最大保持20D。

5.a应符合IEC60534-2-3:2001。

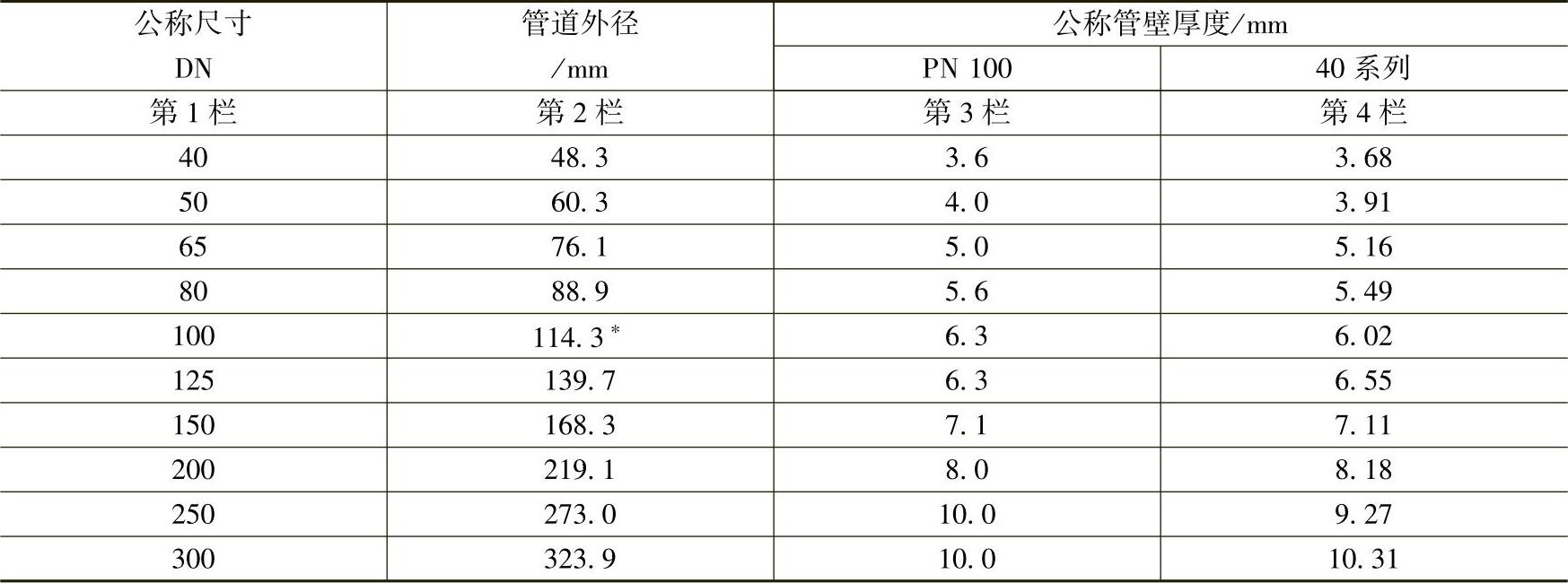

表7-17 试验样品任何一侧的管道外径和公称管壁厚度

(续)

注:1.第2栏不适用于按GB/T 7306.1—2000和GB/T 7306.2—2000规定车螺纹的管道,此种管道应从ISO65:1981中选取。

2.第2栏和第3栏中除标有∗号外的所有尺寸均取自ISO4200:1991。

3.第3栏中除标有∗号(其管壁厚度与40系列中圆整到毫米值的管壁厚度相一致)外,其余均相当于ISO4200:1991中表1的E系列。这些厚度适用于公称压力在PN100以下(包括PN100)的管道。

4.第4栏的厚度适用于Class600以下包括Class600,相当于转换成以mm为单位的40系列。

(3)试验程序

1)试验流体。该试验程序优先采用空气作为试验流体,但也可以用其他压缩流体取代空气。流体应相当干燥,以保证可能发生的冻结不至于影响试验结果。除了需要取得使用饱和蒸汽的试验数据外,不可用饱和蒸汽作为试验流体。

2)传声器的位置。传声器应放置在距最近的管道表面1m处。与下游试验管道外露段的起端最少应间隔1m,且应不少于试验样品出口下游管道公称管径的6倍。传声器相对于管道的方向应符合传声器制造厂的要求。

注意,对于多流路的试验样品,可将管道直径的6倍改成试验样品最大单流路水利半径的40倍。无论横截面有多大,水力半径都等于面积除湿周。

3)放空试验的局限性(采用放空试验时,试验样品的入口压力在试验时会下降)。放空试验的结果主要用于模拟稳态下的结果。在采用放空法进行试验时,应限制放空速率(放空速率是试验样品入口压力的变化速率),使获取声学数据的时间间隔至少是声学仪器响应时间的10倍。

4)试验数据的精确度。流量、压力、行程和温度测量的精确度应符合IEC 60534-2-3:2001的规定。

应记录180Hz(250Hz倍频带或200Hz⅓倍频带中心频率)至22400Hz(16000Hz倍频带或20000Hz⅓倍频带中心频率)频率范围内的“A”加权声压级和⅓倍频带或全频带分析。经过“A”加权的所有测量结果均应标明dB(A)。

2.液动流流经调节阀产生的噪声的测量

(1)测量目的

1)确定调节阀的特性压力比系数xFZ。

2)预测规定过程条件下调节阀的噪声。

3)比较不同调节阀的性能。

4)制订延长工作寿命,降低噪声的措施。

(2)试验系统 试验系统(图7-28)包括:压力调节装置;试验样品;试验段管道;取压口;控制声学环境的设施(可选用声学室);测量仪表。

图7-28 调节阀噪声试验系统

a)原方案 b)替代方案

1—泵 2—流量测量装置 3—上游节流阀 4—温度测量装置 5—压力测量装置 6—试验样品 7—试验段管道 8—声学环境(实验室) 9—下游节流阀 10—传声器 11—水箱 12—温度控制装置 13—必要时用于增大静压的带气垫容器 14—排气阀 15—压力控制器

注:1.声学环境和传声器的布局如图7-29a所示。

2.声学环境、温度控制装置、压力控制器为任选项。

依照图7-28a设置的试验系统用控制阀作为噪声辐射装置。

依照图7-28b设置的试验系统若使用起来更方便,或因控制阀尺寸过大而无法装在实验室内时,可作为一种替代方案。

1)压力调节装置。上游和/或下游的压力调节装置用于调节试验压力。应注意避免可造成严重噪声的压差(即空化作用)。(https://www.xing528.com)

2)试验样品的隔音。试验样品应不隔音,但可分开进行试验,以确定管道和/或阀隔音的影响。

3)试验段管道。试验样品上、下游连接管道应采用不隔音管道,其最大长度没有限制。暴露在声学环境中的上游或下游管道采用不设法兰、环形接头或其他管壁加强件的直单体结构。下游管道的暴露段长度应按图7-29a或图7-29b的规定,上游暴露段管道的长度至少为1m。对于压力等级在PN100以下(包括PN100)的阀,试验样品任何一侧的管道应符合表7-17的规定。

对于超出表7-17规定范围的值,应尽可能减小试验样品入口和出口直径与邻接管道内径之间的不匹配程度。管道轴线与地面的间距约为1m。

图7-29 试验样品在声学环境内、外的试验配置俯视图

a)试验样品在声学环境内的试验配置俯视图 b)试验样品在声学环境外的试验配置俯视图

5—压力测量装置 6—试验样品 7—试验段管道 8—声学环境(实验室) 10—传声器

注:1.传声器应放置在距管道外表面1.0m处,与最接近的试验室表面的间距不小于0.5m。

2.传声器的间距b应为6D,但不小于1.0m,D为管道外径,单位mm。

3.a应符合GB/T 17213.9—2005。

也可以使用其他各种管壁厚度、管道材料和隔音管道,但应作为任选试验在试验数据中注明。

4)取压口。必须具备测量压力的取压口。取压口应符合GB/T 17213.9—2005的要求。

5)声学环境。应控制试验环境,使背景噪声、反射噪声和其他外来噪声比试验段辐射的噪声至少低10dB。有关声学环境的基本原理可参见GB/T 3767—2016和ISO 3745:2012。

6)测量仪表。测量声级的仪表和传声器的特性应符合IEC 60651:1994的规定。传声器的校正和灵敏度测试的结果应根据环境压力和海平面条件加以修正。

(3)特性压力比xFZ 压力比xF由式(7-119)给出:

当xF增至足够大时,非空化流将向空化流转变。在此转变过程中,声压级因空化作用开始增大,此时的压差为Δpk。对应的压力比是特性压力比xFZ,由式(7-120)计算:

一般来说,xFZ随行程的变化而变化,并应在相对流量系数为0.25、0.50、0.75和1.00时测量,或者在取得的最高值上进行测量。必要时还可在其他相对流量系数下进行附加测量。有了这些xFZ值,就可以用线性内插法求出其他相对流量系数的xFZ值。相对流量系数Φ时的xFZ以xFZ,Φ表示。xFZ的典型曲线如图7-30所示。

(4)试验程序

图7-30 特性压力比xFZ的典型曲线

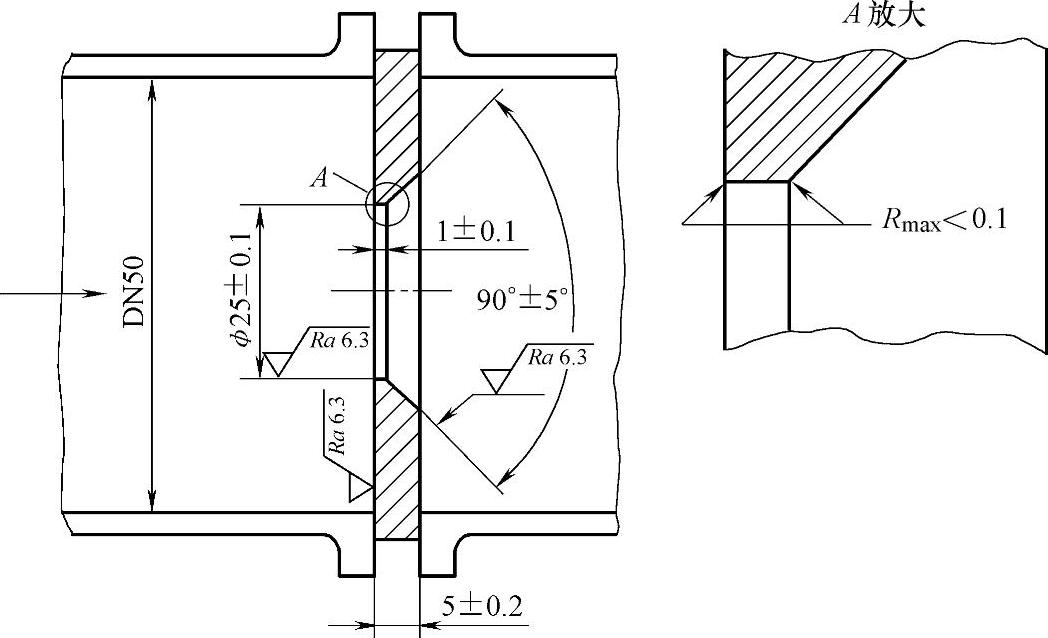

1)试验流体。该试验程序只采用水作为试验流体,因为其他不可压缩流体的性能不稳定,无法对试验数据进行对比。水中应尽可能没有悬浮微粒、空气或其他气体,以保证试验结果不受影响。为达到这一要求,应首先用一个特殊孔板作为参比试验孔板(图7-31)测试所用的水是否适合于做试验流体。此孔板应安装在DN50(表7-17)的管道中(永久性地安装在旁路上或者更换试验段管道)。此孔板的特性压力比xFZ应在300~400kPa(3~4bar)的上游绝对压力间加以确定,xFZ的值应不小于0.35。该试验程序中使用的基本流体应为5~40℃的水。试验期间,水温变化应维持在±3℃以内。

图7-31 参比试验孔板

只要上游压力如上所述,也可以使用其他孔板。除了为维持0.25的相同开孔比而需改变直径外,应保持图7-31所示尺寸不变。

2)确定xFZ的试验条件。xFZ的确定取决于许多参数。GB/T 17213.14—2005对此不作详细说明。为使试验结果具有可比性,必须维持下列试验条件:

①闭合的试验环路应符合图7-28a或图7-28b(只要能满足GB/T 17213.14—2005的全部要求,也可使用开路)。

②上游绝对压力p1应处于500~700kPa(5~7bar)范围内,选定的试验压力波动应恒定在±5%以内(应注意不要超出阀的额定工作条件)。

③为避免“空化滞后”造成试验结果不正确,应通过减小压力比xF,使空化流转变成非空化流来确定特性压力比xFZ。

④本试验程序使用5~40℃的水作为基本试验流体,试验期间,水温变化应维持在±3℃以内。

3)确定xFZ。

①峰频率法。用峰频率法确定xFZ需要在峰频率上测量声压级(Lp)。其程序如下(图7-32):

a.选择一个相当于本小节(3)中给出的某一相对流量系数的行程。

b.减小压力比xF,使空化流向非空化流转弯,并且测量Lp,作为每一xF值时频率的函数。

c.从步骤b获取的数据中确定产生最大Lp响应的近似频率,这个频率就是峰频率。

d.用一个具有倍频带滤波器且含峰频率的声级计测量xF减小后的Lp。xF的范围应足够大,以便在空化区域和非空化区域形成曲线。

e.在空化区域和非空化区域内各划一条拟合各数据点的直线,由两条直线的相交点确定xFZ值(图7-32的A点)。

图7-32 以峰频率法测定xFZ

f.以本小节(3)中给出的其他相对流量系数重复此程序。

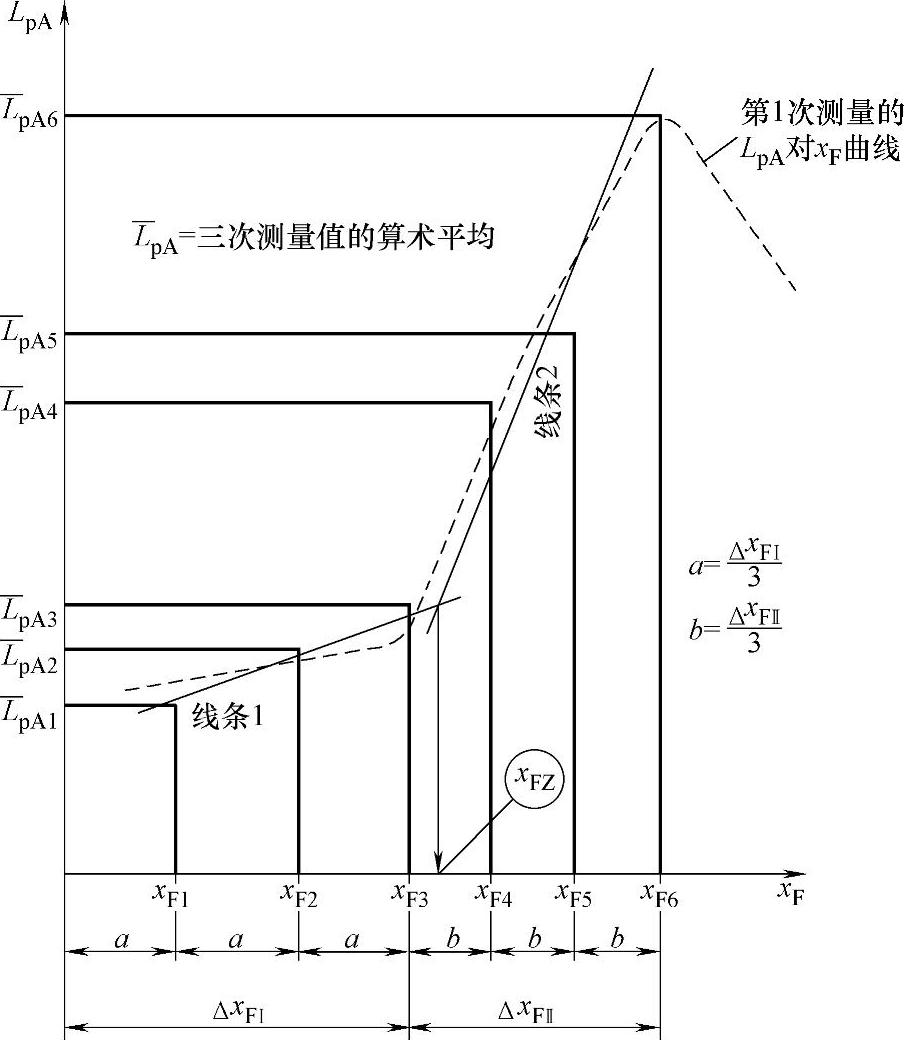

②A加权法。采用此种方法确定xFZ要求使用A加权法测量总的声压级(LpA)。其程序如下(图7-33):

图7-33 在恒定的阀行程下通过测量全部LpA确定xFZ

注:线条1从(xF1, )、(xF2,

)、(xF2, )、(xF3,

)、(xF3, )以线性回归法确定。线条2从(xF4,

)以线性回归法确定。线条2从(xF4, )、(xF5,

)、(xF5, )、(xF6,

)、(xF6, )以线性回归法确定。

)以线性回归法确定。

a.在给定行程(对应于本小节(3)中给出的一个相对流量系数)下确定由虚线表示的LpA对xF的曲线;降低压力比xF,使空化流向非空化流转变,测量每一xF值的LpA。

b.根据上述曲线确定改变LpA斜率时的两个近似值xF3和xF6。

c.ΔxF1和ΔxF11两个范围应分别等分成3部分(分别以a和b代表)。

d.在xF6至xF1的各个值上应测量A加权总的声压级。此过程应重复两次,以产生3列测量值。

e.对于每一个xF值,应计算出三个LpA值的算术平均值 ,并标绘出各个点。

,并标绘出各个点。

f.利用xF1至xF6的LpA值,以线性回归法确定由线1和线2表示的两条曲线。

g.确定线1和线2的相交点,此点的xF值即为xFZ。

h.以本小节(3)中给出的其他相对流量系数重复此程序。

4)传声器的位置。传声器应放置在距最近的管道表面1m处,与管道表面中心线处于同一水平上。从试验样品出口处起的下游距离应为公称管径的6倍,但不得小于1m(图7-29a和图7-29b)传声器相对于管道的方向应符合传声器制造厂的要求。

5)试验数据的精确度。流量、压力和温度测量的精确度应符合GB/T 17213.9—2005的要求。

[1]1cSt=10-6m2/s

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。