薄膜式执行机构的行程不能大于100mm。自动调节系统的实际应用,在大多数情况下,工艺过程需要执行元件有比较大的行程。例如,用于工业冶炼炉的燃气动量调节,其工艺参数的特点是大流量(10000m3/h)和低压力(0.001~0.1MPa)。这要求蝶形调节阀的公称尺寸很大(DN500~DN1000)。显然,这类调节阀需要大的操作行程,气动薄膜执行机构的行程是不能达到的。只有活塞执行机构才能达到。

气动活塞执行机构分两种形式:图6-10所示为齿轮齿条式,图6-11所示为杠杆拨叉式。两种结构形式均分单作用式(弹簧复位)和双作用式。齿轮齿条式输出力矩较小,一般为3~10000N·m。杠杆拨叉式输出力矩,单作用式为185~37700N·m;双作用式为515~110380N·m,动作灵活平稳。

气动活塞执行机构与阀门的连接,应符合标准ISO 5211:2010,有4个或8个螺栓孔。轴安装孔应符合DIN 3337—1985。

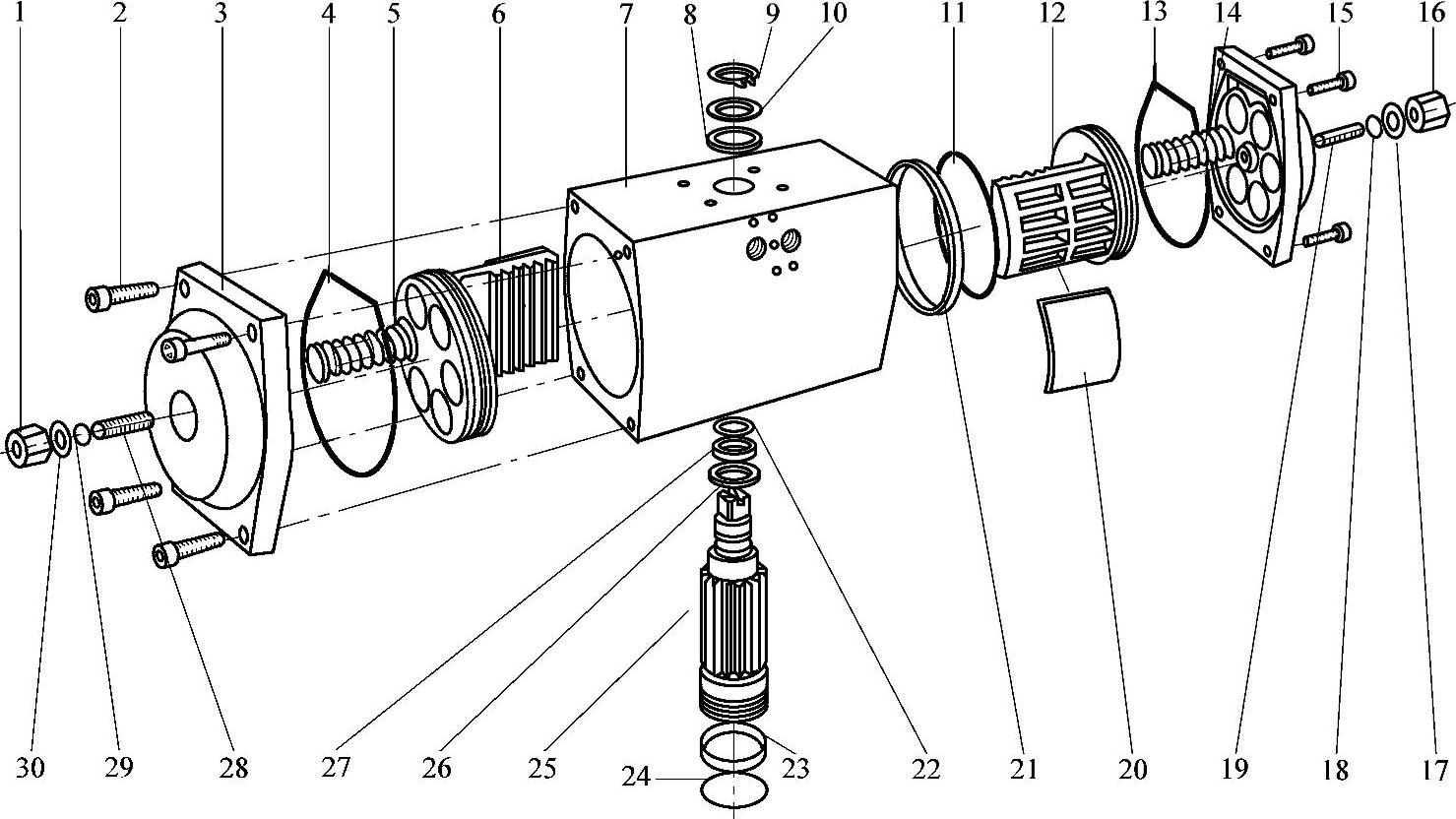

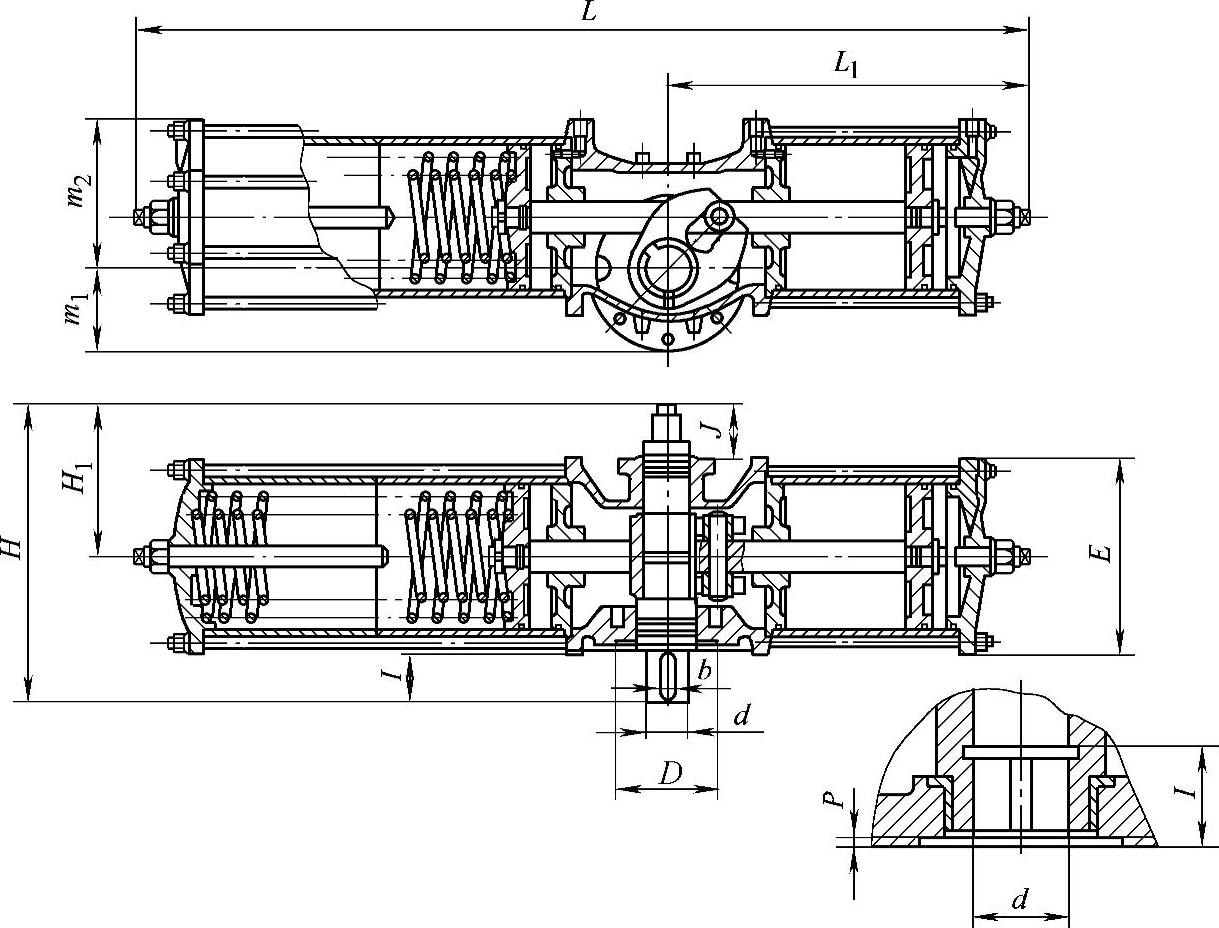

1.齿轮齿条式气动活塞执行机构

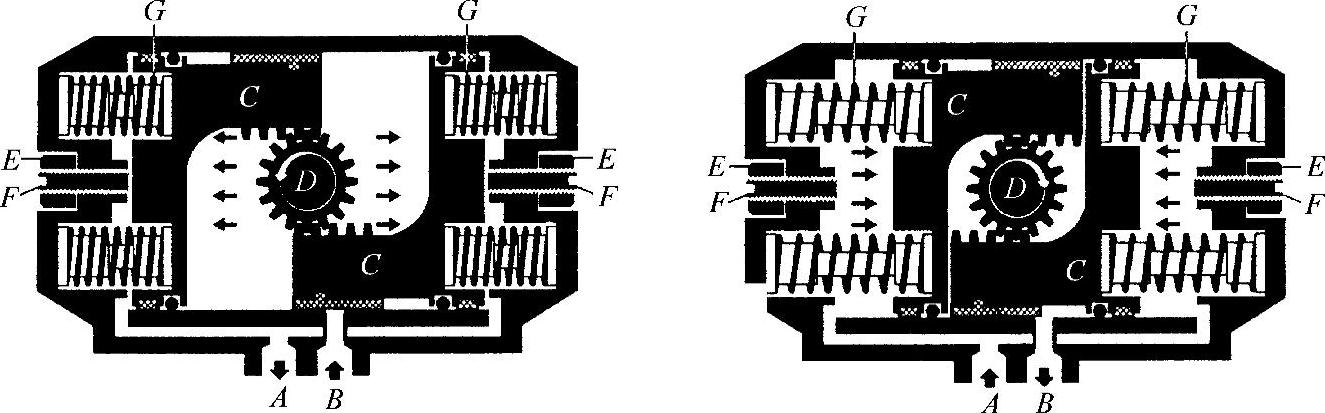

齿轮齿条式气动活塞执行机构的结构如图6-10所示。其单作用式(弹簧复位)的工作原理如图6-12所示。

图6-10 齿轮齿条式气动活塞执行机构结构

1、16—六角螺母 2、15—内六角螺钉 3—端盖 4、13—端盖密封圈 5、14—弹簧/弹簧座 6、12—齿条活塞 7—壳体 8、26—齿轮轴中垫圈 9—弹性挡圈 10—齿轮轴上平垫圈 11—活塞O形圈 17、30—端盖平垫圈 18、29—螺栓密封O形圈 19、28—调节螺栓 20—活塞轴瓦 21—活塞导向环 22—齿轮轴上O形圈 23—下轴承 24—齿轮轴下O形圈 25—齿轮轴 27—上轴承

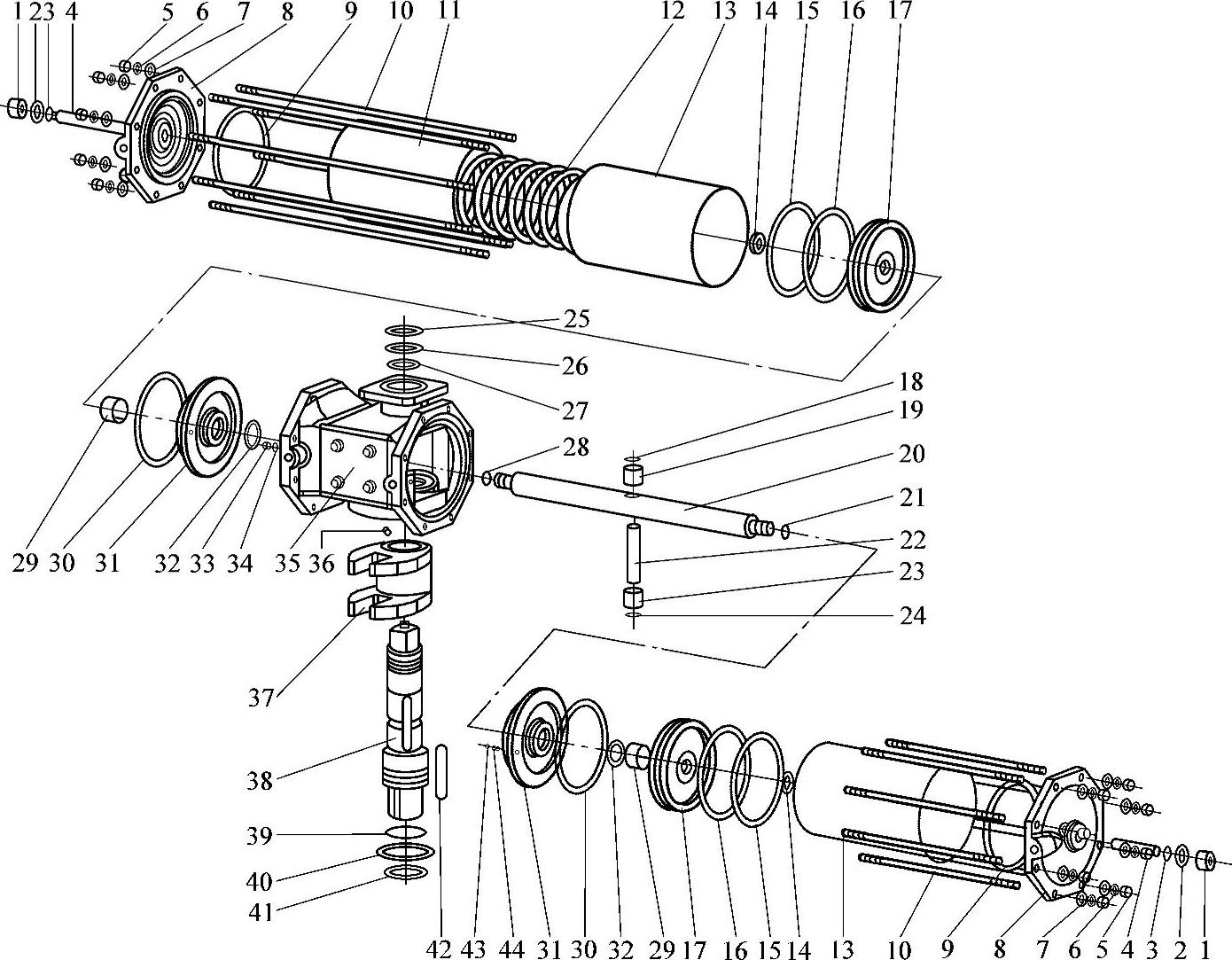

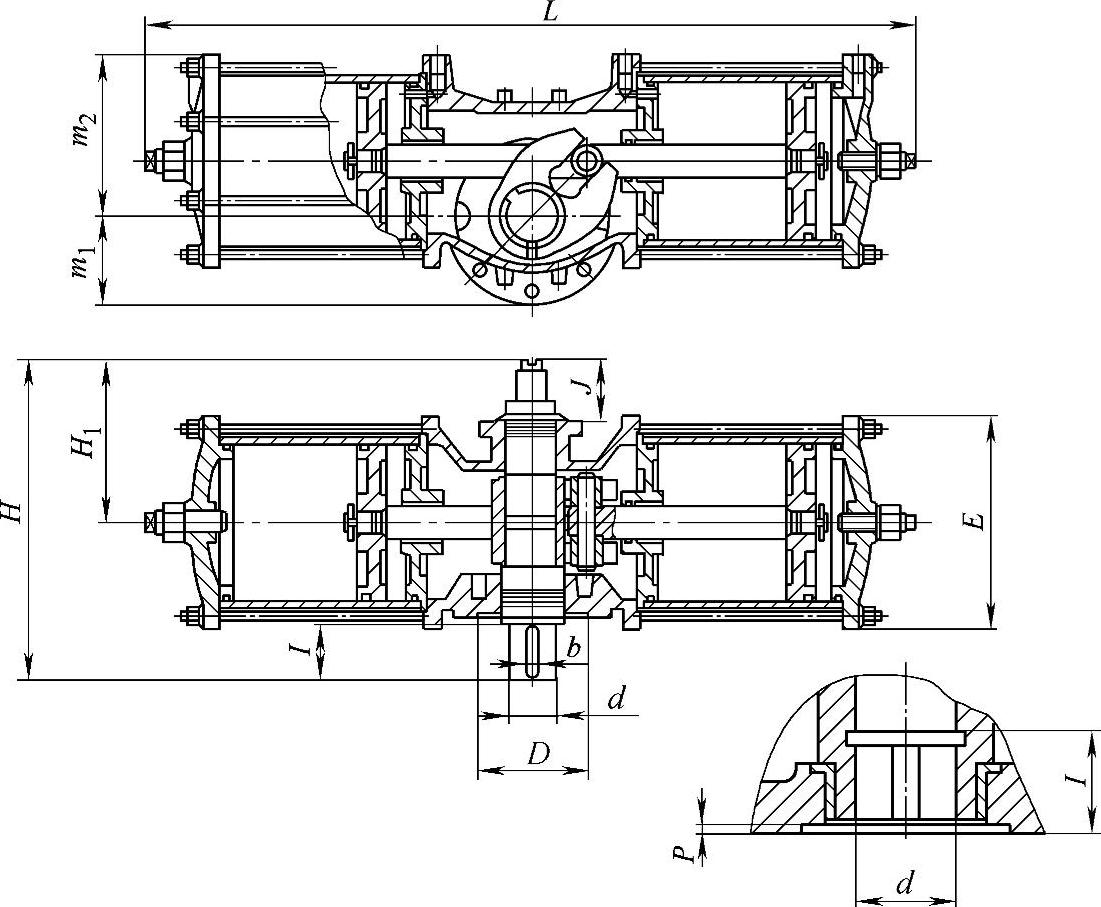

图6-11 杠杆拨叉式气动活塞执行机构结构

1—锁紧螺母 2、7—平垫圈 3、9、15、21、27、28、30、32、33、39、43—O形圈 4—调节螺钉 5—螺母 6—弹性垫圈 8—缸盖 10—双头螺柱 11—弹簧缸 12—弹簧 13—缸体 14—锁紧螺母 16—导向环 17—活塞 18、24—弹性挡圈 19、23—滚套 20—活塞杆 22—销轴 25、41—弹性挡圈 26、40—减磨垫圈 29—无油滑动轴承 31—隔板 34、44—定位销 35—箱体 36—紧定螺钉 37—拨叉 38—转轴 42—平键

图6-12 单作用式齿轮齿条气动活塞执行机构工作原理

A、B—进、出气口 C—齿条活塞 D—齿轮轴 E—螺母 F—调节螺钉 G—弹簧

压缩空气从气口B进入气缸两齿条活塞C之间中腔时,使两齿条活塞分离,向气缸两端方向移动,迫使两端的弹簧G压缩,两端气腔的空气通过气口A排出;同时使两齿条活塞C的齿条,同步带动输出齿轮轴D逆时针方向旋转90°。经过电磁阀换向后,气缸的两齿条活塞在弹簧的弹力作用下,向中间方向移动,中间气腔的空气从气口B排出;同时使两齿条活塞C的齿条,同步带动输出齿轮轴D顺时针方向旋转90°。可以从执行机构两端微量调整角度:松开螺母E,用内六角扳手拧动调节螺钉F,调整所需角度,然后拧紧螺母E。

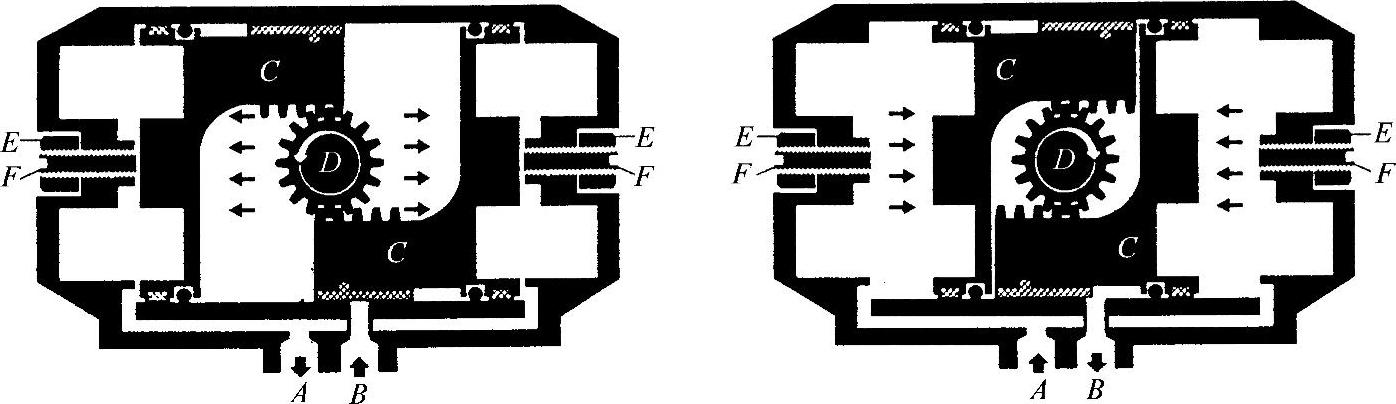

双作用式的工作原理如图6-13所示。压缩空气从气口B进入气缸两齿条活塞C之间中腔时,使两齿条活塞分离,向气缸两端方向移动,两端气腔的空气通过气口A排出;同时使两齿条活塞C的齿条,同步带动输出齿轮轴D逆时针方向旋转90°。经过电磁阀换向后,压缩空气则从气口A进入气缸两端气腔时,使两齿条活塞向气缸中间方向移动,中间气腔的空气通过气口B排出;同时使两齿条活塞C的齿条,同步带动输出齿轮轴D顺时针方向旋转90°。要以从执行机构两端微量调整角度;松动螺母E用内六角扳手,拧动调整螺钉F,调整所需角度,然后拧紧螺母E。

图6-13 双作用式齿轮齿条气动活塞执行机构工作原理图

A、B—进、出气口 C—齿条活塞 D—齿轮轴 E—螺母 F—调节螺钉

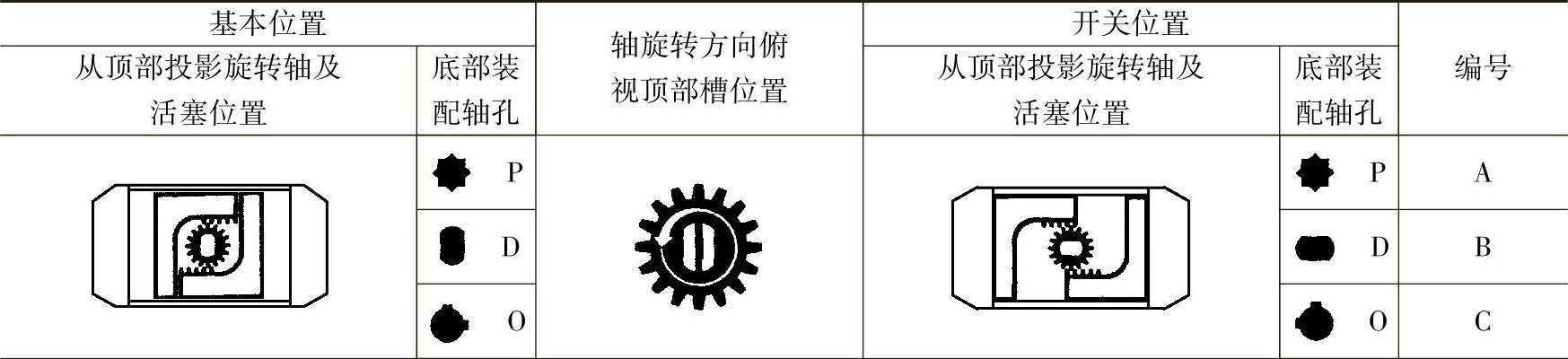

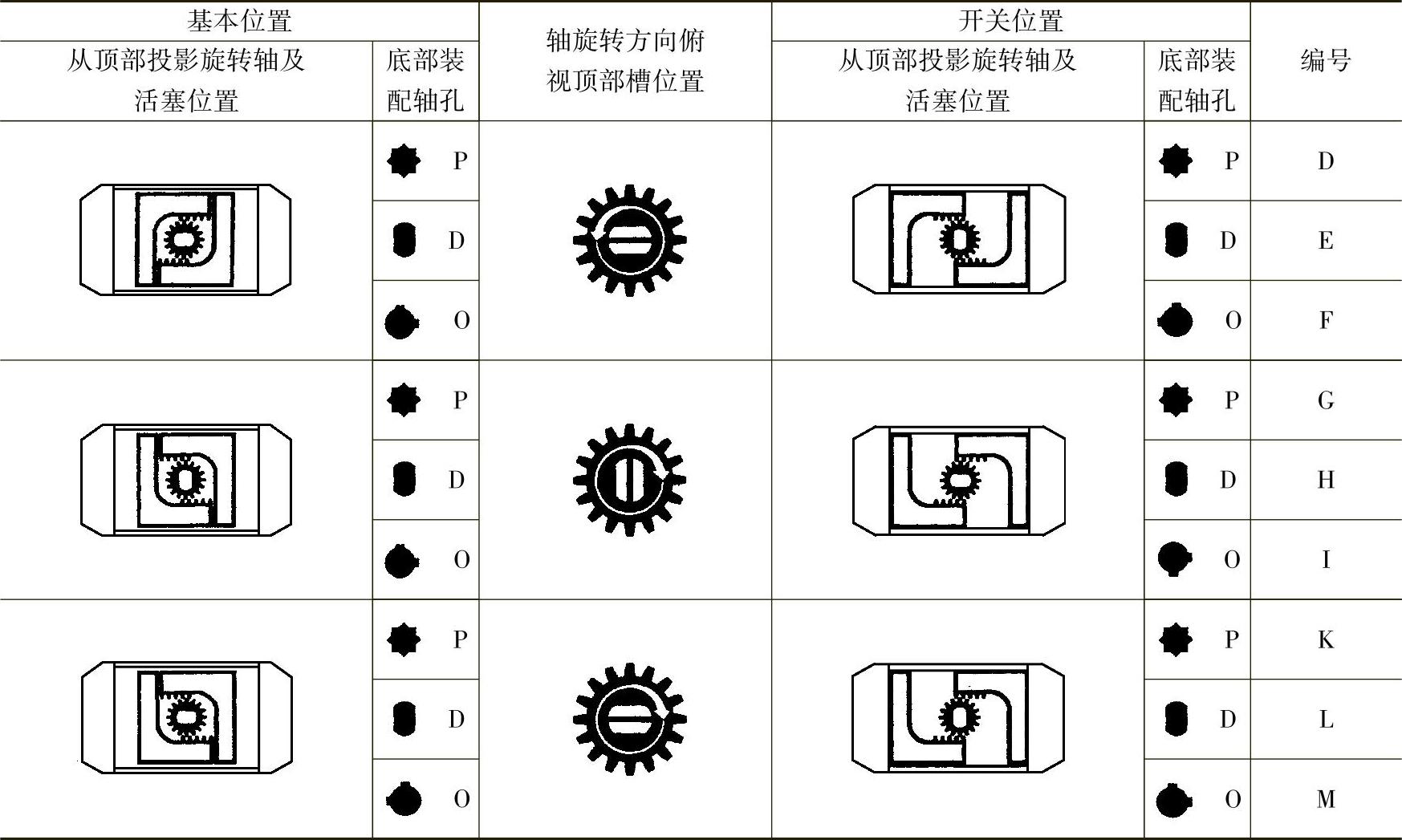

齿轮齿条气动活塞执行机构装配形式(选择交货状态)见表6-10。

表6-10 齿轮齿条气动活塞执行机构装配形式

(续)

2.杠杆拨叉气动活塞执行机构

杠杆拨叉气动活塞执行机构的结构如图6-11所示。其单作用式的结构如图6-14所示;双作用式的结构如图6-15所示。

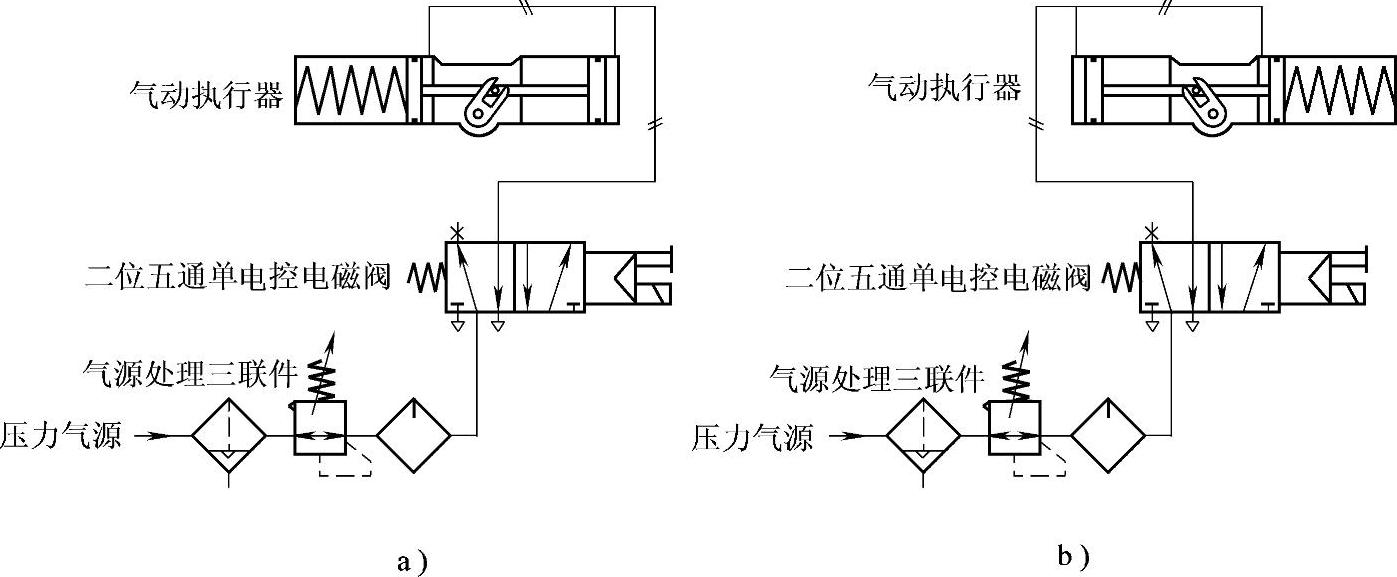

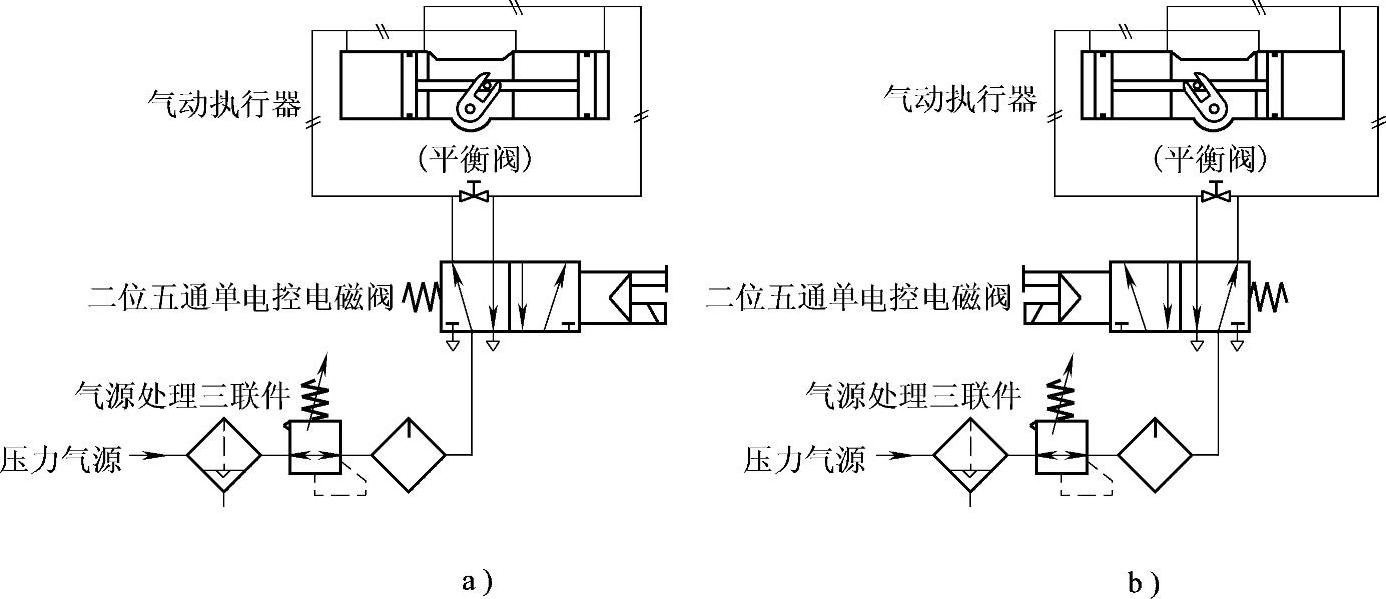

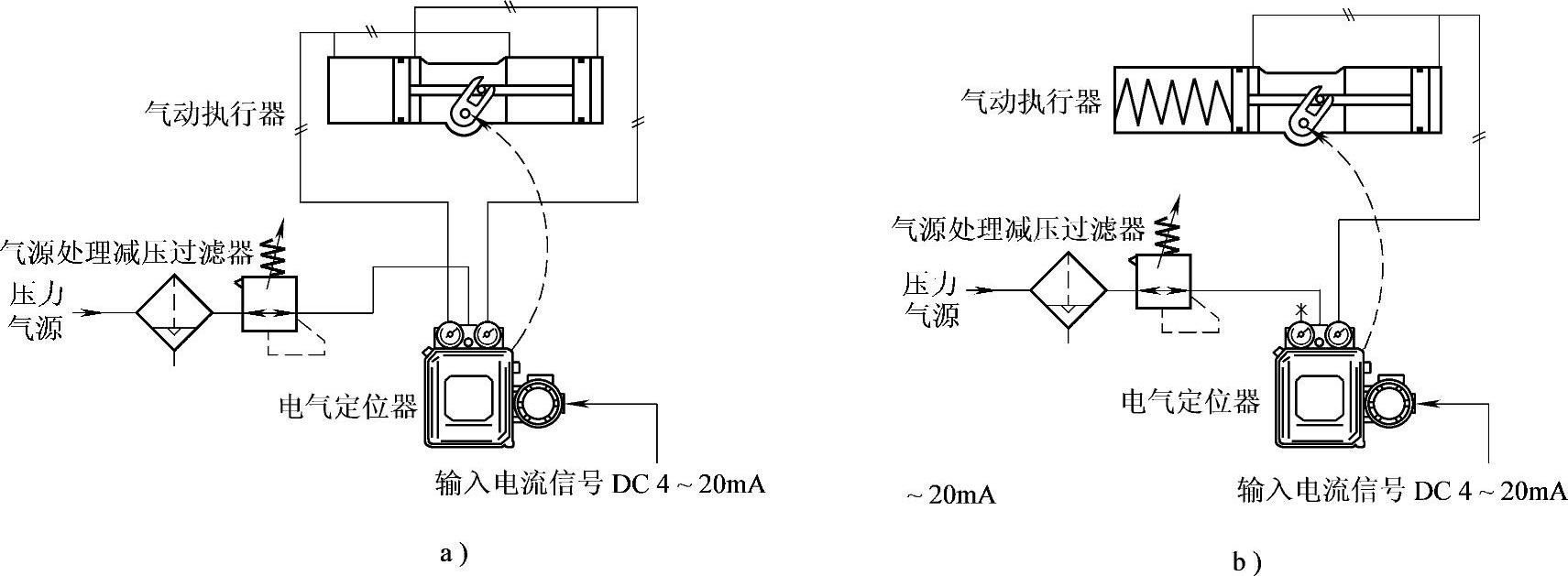

单作用杠杆拨叉式气动活塞执行机构配管原理如图6-16所示。双作用式配管原理如图6-17所示。调节式配管原理(配电器定位器)如图6-18所示。

图6-14 单作用杠杆拨叉式气动活塞执行机构的结构

图6-15 双作用杠杆拨叉式气动活塞执行机构的结构

图6-16 单作用杠杆拨叉式气动活塞执行机构配管原理

a)常闭式(通电开启型) b)常开式(通电切断型)

图6-17 双作用杠杆拨叉气动活塞执行机构配管原理(https://www.xing528.com)

a)常闭式(通电开启型) b)常开式(通电切断型)

图6-18 调节式杠杆拨叉气动活塞执行机构配管原理(配电器定位器)

a)双作用式 b)单作用式

3.气动活塞执行机构力的计算

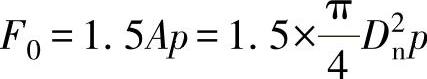

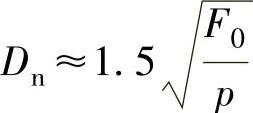

在进行活塞执行机构力的计算时,首先根据已知的必须作用力F0和工作介质的压力p,大致确定出必需的活塞直径Dn。由等式

得

采用系数1.5,是考虑到活塞由于活塞杆而减少有效面积,以及填料和活塞与气缸之间的摩擦力的影响。

执行机构的结构尺寸确定以后,应对作用于执行机构上的力Fn进行精确计算

活塞杆上的作用力为

Fn=FP-FT-FH

式中,FP为介质压力作用在活塞上产生的作用力(N);FT为填料的摩擦力(N);FH为衬套之间或活塞环和气缸之间的摩擦力(N)。

由介质压力作用在活塞上的力FP计算式为

FP=0.785(D2n-d2c)p

式中,Dn为活塞直径(mm);dc为活塞杆直径(mm);p为介质压力(MPa)。

填料的摩擦力FT的计算式为

FT=ψdcbTp

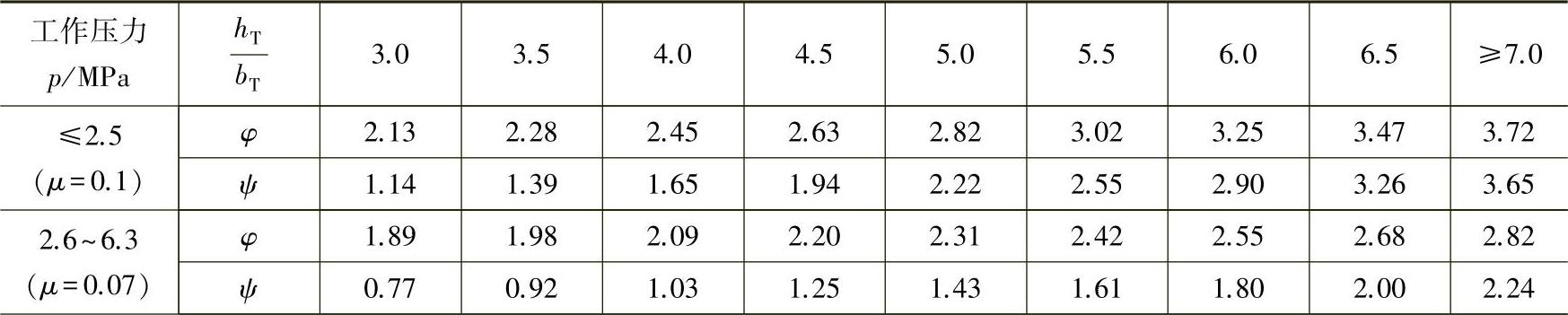

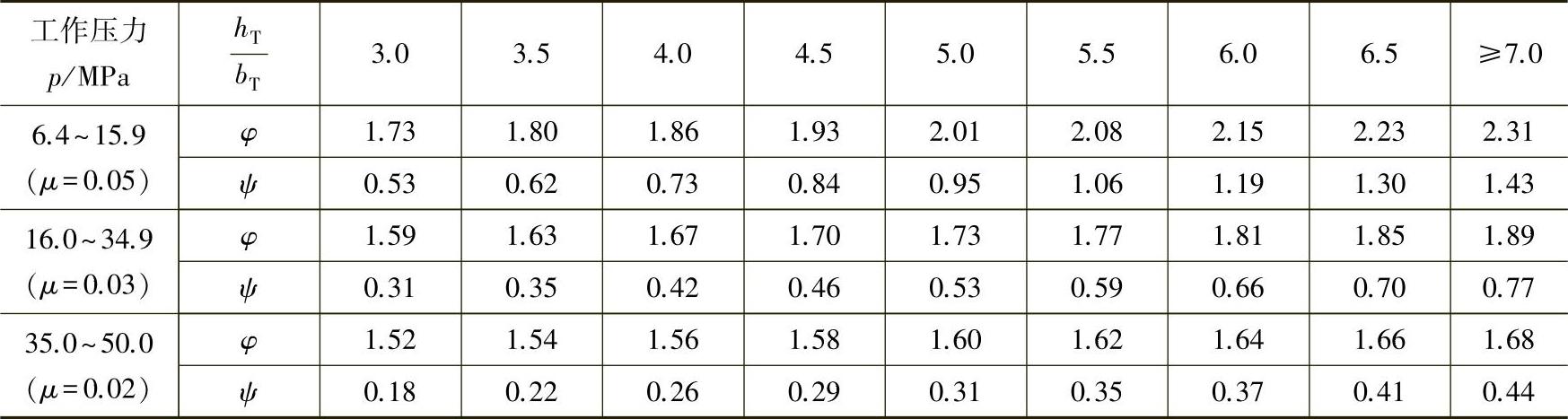

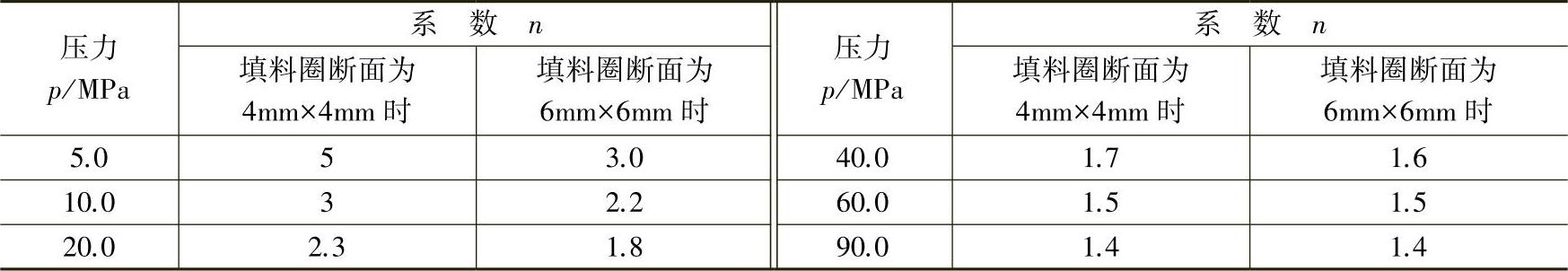

式中,p为计算压力;dc为活塞杆直径(mm);bT为填料宽度(mm);ψ为系数,按hT/bT和n=1.4,由表6-11选取(hT为填料深度,n为大于1的比例系数,见表6-12)。

表6-11 无石棉填料系数(n=1.4)

(续)

注:1.n为填料在同一横断面上所受到的轴向比压和横向比压之比。

2.在PN>50.0MPa时,取φ=1.4、ψ=0.4。

表6-12 系数n值

衬套和气缸间的摩擦力FH1(N)的计算式为

FH1=πDnBfMpnT

式中,B为衬套宽度(mm);p为介质工作压力(MPa);nT为衬套数;fM为衬套和气缸之间的摩擦因数。对于带润滑油工作皮质衬套,fM=0.15;对于不带润滑油工作皮质衬套,fM=0.2~0.4;对于在水中工作的橡胶衬套,fM=0.1。

活塞环和气缸之间的摩擦力FH2(N)的计算式为

FH2=πDnhfn(qz+2p)

式中,h为活塞环的高度(mm);q为活塞环弹性造成的比压(MPa);z为活塞环数;fn为活塞环与气缸之间的摩擦因数。对于新的活塞环,fn≈0.25;对于用过的活塞环,fn=0.15;对于工作时润滑良好的活塞环,fn=0.1~0.15。

公式的得出是按仅前2~3个活塞环受到介质压力,取第一活塞环上的压力为0.75p,第二活塞环上的压力为0.25p,并注意到压力从活塞两面作用,得出总的作用压力2p。

活塞环的弹性比压采用q=0.08MPa,这对于执行机构力的计算是足够准确的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。