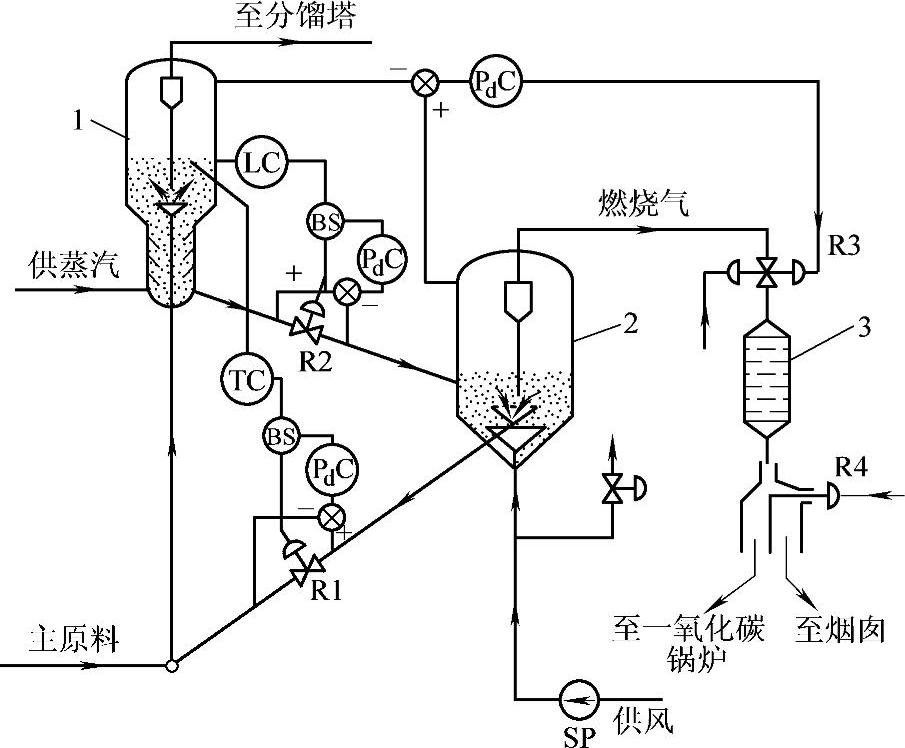

热裂化过程是石油深加工的基本方法之一。反应器-再生器是过程的核心。图5-18所示为催化裂化装置的反应-再生系统的原理。

流态化的催化剂经常在反应器和再生器之间循环。在反应器中的温度调节、液面调节,以及反应器和再生器间的压差调节,借助于自动调节系统来实现。自动调节系统的调节阀具有特殊的结构。在图5-18的系统中有调节阀R1至R4。在这些调节阀中,R1和R2用来调节流态化催化剂的流量,以使反应器的液面和温度保持不变。

图5-18 催化裂化装置的反应-再生系统的原理

1—反应器 2—再生器 3—固定的水力阻力

R1~R4—专用调节阀

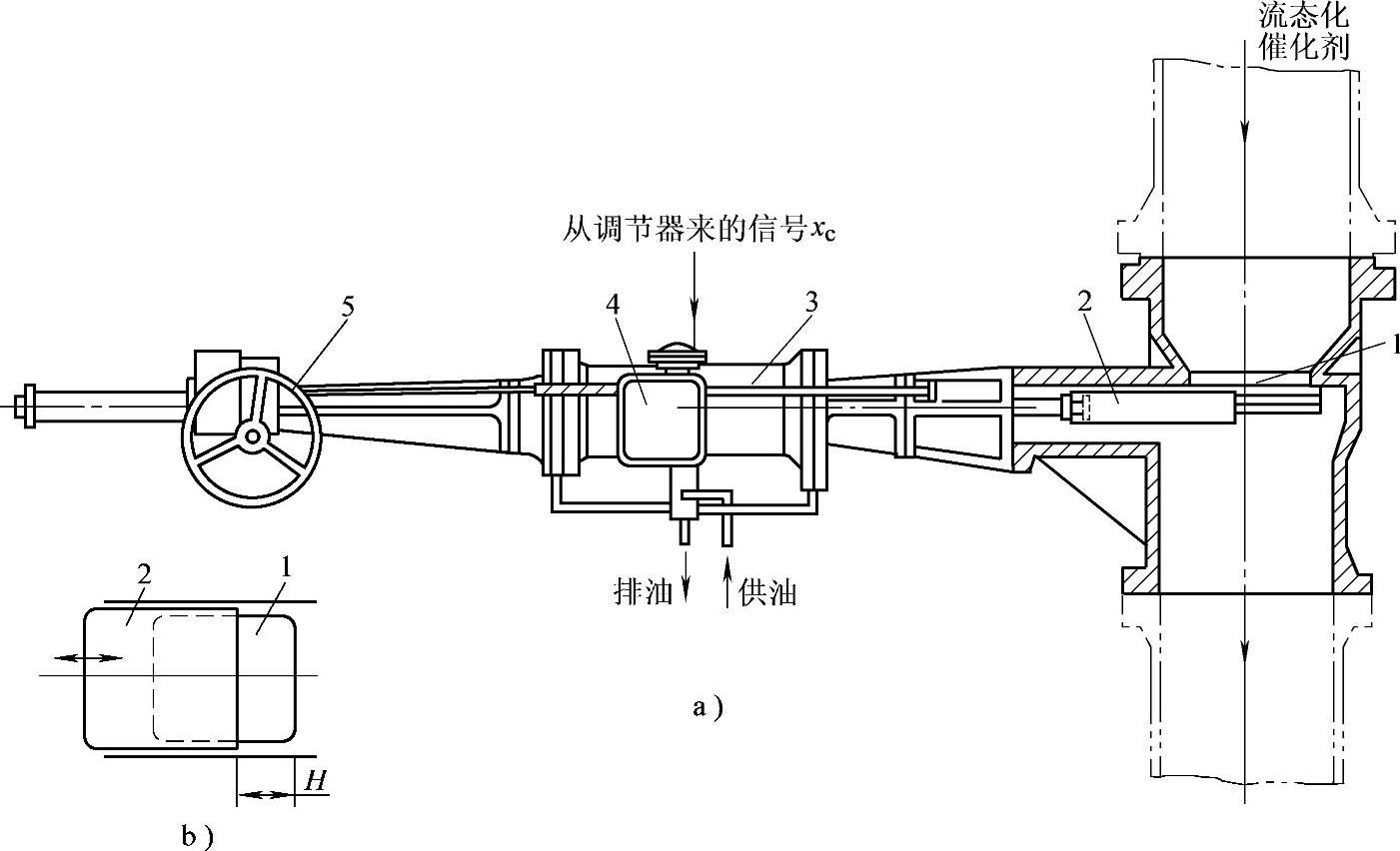

对于高温、输送流态化的固体颗粒、大尺寸,以及执行机构有很大的作用力,要采用专门结构的调节阀。

图5-19所示为调节阀R1和R2的原理。按照温度或液面调节器发生的信号值Xe,位置调节器4通过液压执行机构3,控制阀芯2。

调节阀R3的结构与调节阀R1和R2不同,其阀芯系统由双阀板组成:一个由差压调节器自动控制,而另一个是手动控制。每种方法都能够封闭阀座面积的一半。

调节阀R4用于改变再生器出来的燃烧气流向,使之通向一氧化碳锅炉,或是直接通向烟囱。通过适当地控制滑板的位置,能够使烟道气通向锅炉或者通向烟囱。

这些阀门的主要特性如下:

1)最高工作温度为530~670℃。(https://www.xing528.com)

2)R1和R2传送的介质是流态化催化剂,R3和R4输送的介质是燃烧气。

3)较低的工作压力。对于R1是0.21MPa,对于R4是0.11MPa。

4)通过阀门的压力损失是0.04MPa。

5)调节阀用质量分数为4%~6%的铬钢制成,内部用耐火的衬里保护。防止腐蚀。

图5-19 图5-18中专用调节阀R1和R2的原理

a)阀门原理图 b)阀芯系统图

1—阀座 2—阀芯 3—液压主执行机构 4—行程的位置调节阀 5—手轮

6)R1和R2调节阀的固有特性非常接近于线性。从图5-19b中可以看出是线性的,此时流量系数KV的数值在0.7~1的范围内。

7)自由面积(阀座的面积)通常取Ars=0.18m2,而开度H100=400mm。

8)阀芯是闸板形的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。