一般低温范围是指-196~-29℃、-269~-196℃为超低温范围。石化企业规定低于-20℃就算低温。一般碳素钢、低合金钢、铁素体钢在低温下韧性急剧下降,脆性上升。这种现象称为材料的冷脆现象。为了保证材料的使用性能,不仅要求材料在常温时有足够的强度、韧性、加工性能,而且要求材料在低温下也具有抗脆化的能力。另外材料在低温时会发生收缩,各个零件收缩率不同,这是使某些密封部位发生泄漏的原因。因此,要研究各部位的材料、结构,防止低温时产生间隙。

在引进设备进入我国以前的20世纪七八十年代,制作低温调节阀的材料也就是铜合金、奥氏体不锈钢。那时也没有低温阀的用钢标准。1976年,我国阀门行业第一次召开了低温阀门交流会,了解了30万t/a、11.5万t/a乙烯工程低温阀门要求、材料等情况。国家“七五”重大装备攻关项目中,就列有低温阀门。直到1994年,制定了机械工业行业标准JB/T 7248—1994《阀门用低温钢铸件技术条件》。后于2008年进行了修订,现行标准为JB/T 7248—2008。1995年制定了JB/T 7749—1995《低温阀门技术条件》。到目前为止,真正能按要求作出低温阀门的厂家也不多。

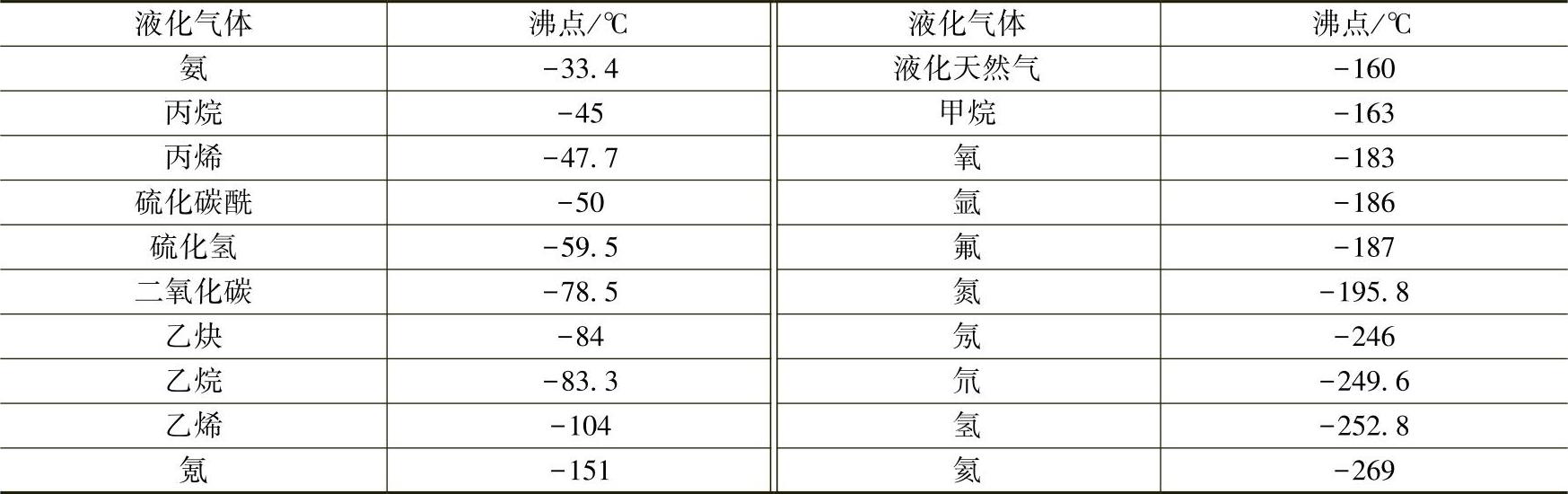

几种常用气体的液化温度见表4-21。

表4-21 几种常用气体的液化温度(1atm下的沸点)

1.低温调节阀主体材料用钢(铸钢和锻材)

(1)国外低温铸钢的材料标准

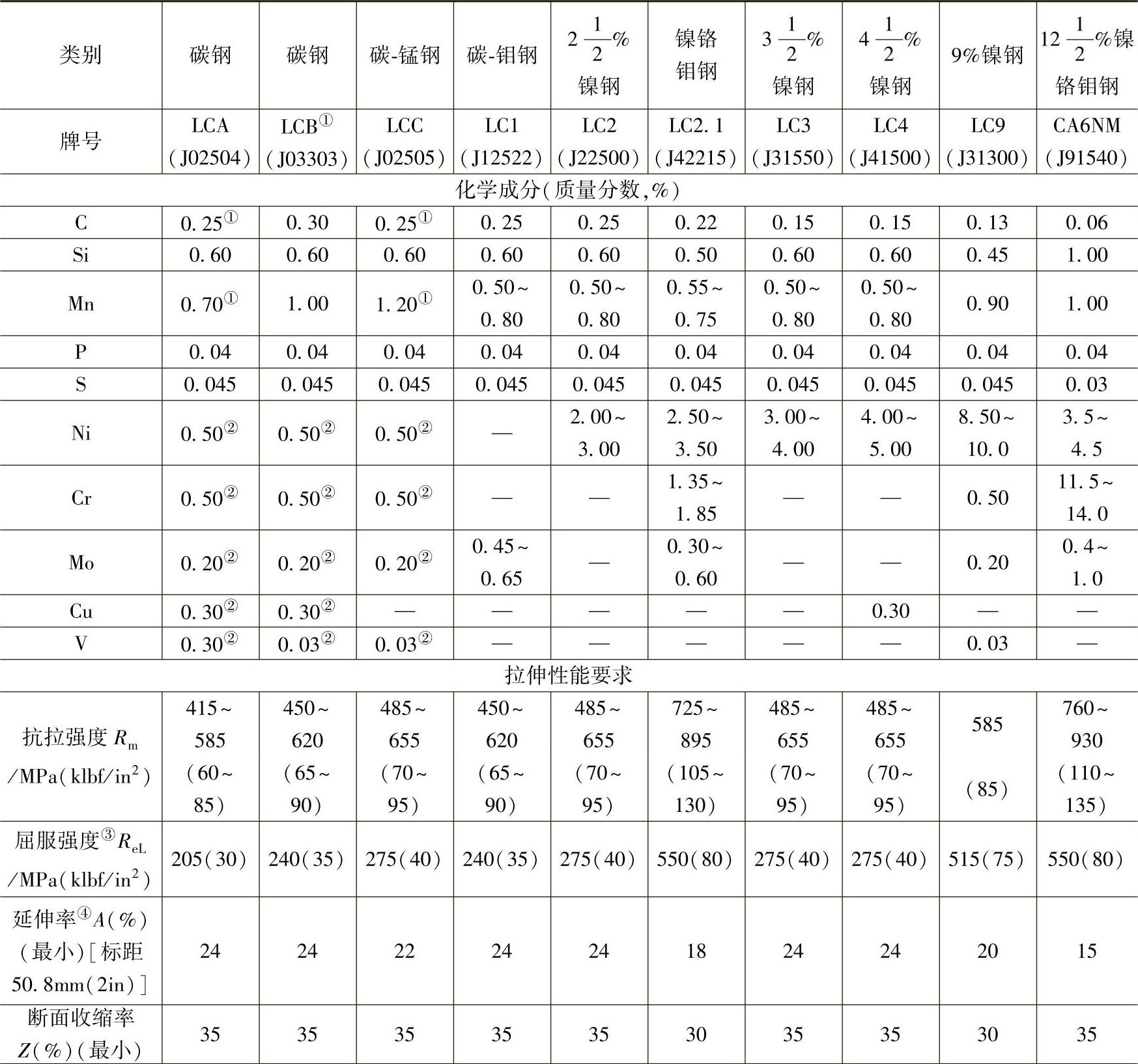

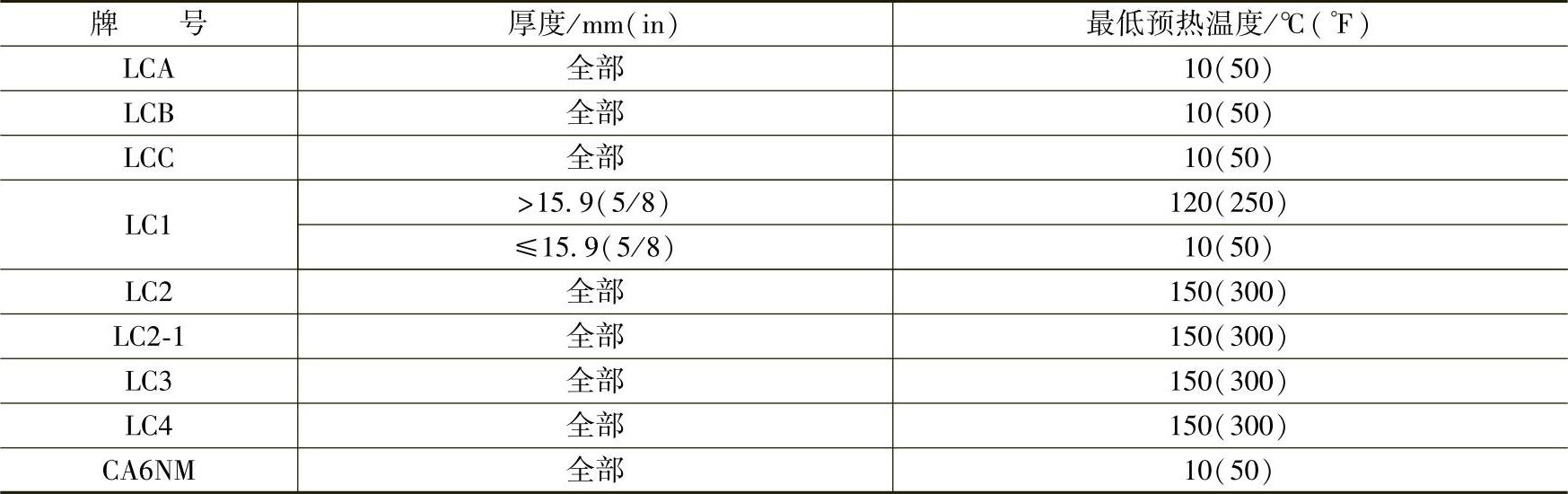

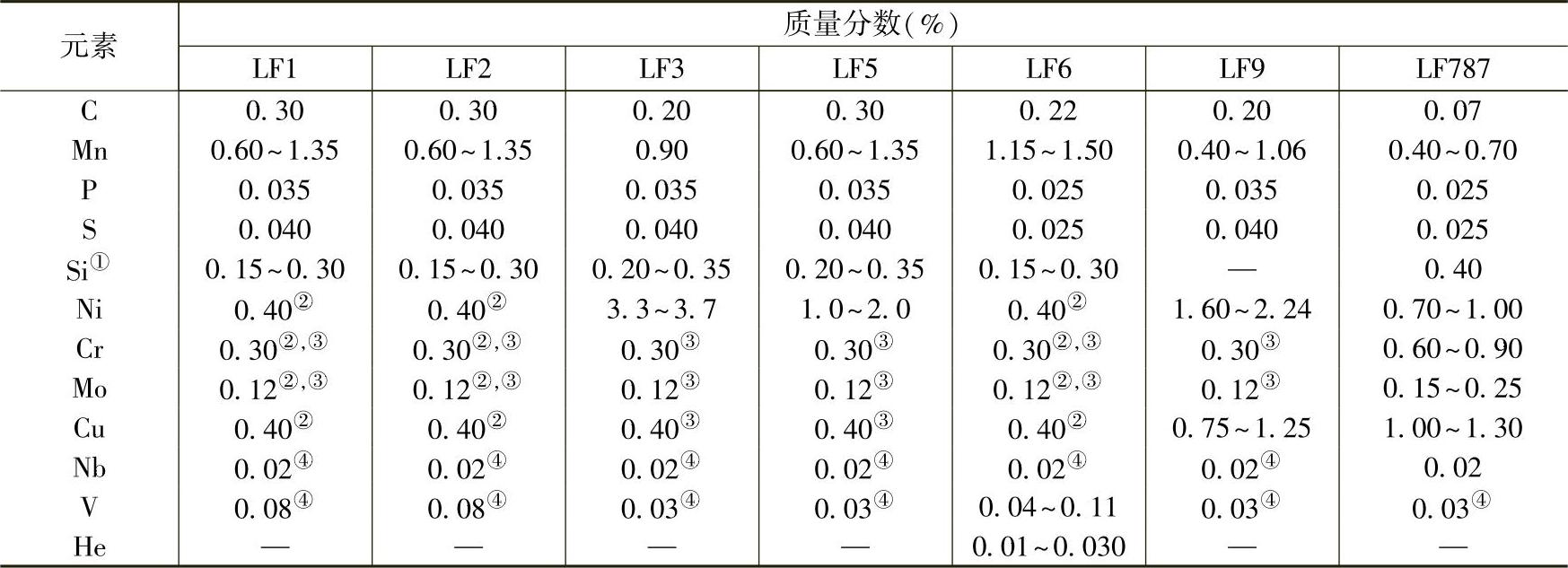

1)国外低温铸钢的材料标准是ASTM A352/A352M—2012《低温承压件用铁素体和马氏体钢铸件标准规范》。其规定材料的化学成分、力学性能及冲击性能要求见表4-22。

表4-22 ASTMA352/A352M—2012规定材料的化学成分、力学性能及冲击性能要求

(续)

注:化学成分中,除给定范围外,均为最大值。

①碳的质量分数在最大规定值下减少0.01%,允许最高锰的质量分数增加0.04%,直至最大质量分数达1.10%(LCA)、1.28%(LCB)、1.40%(LCC)。

②这些残留元素总质量分数最大值为1.00%。

③用0.2%残余变形法或载荷下0.5%伸长法测定,标距和收缩断面直径之比应为4∶1。

④当按A703/A703M规范规定时,用1C1试验棒做拉伸试验。

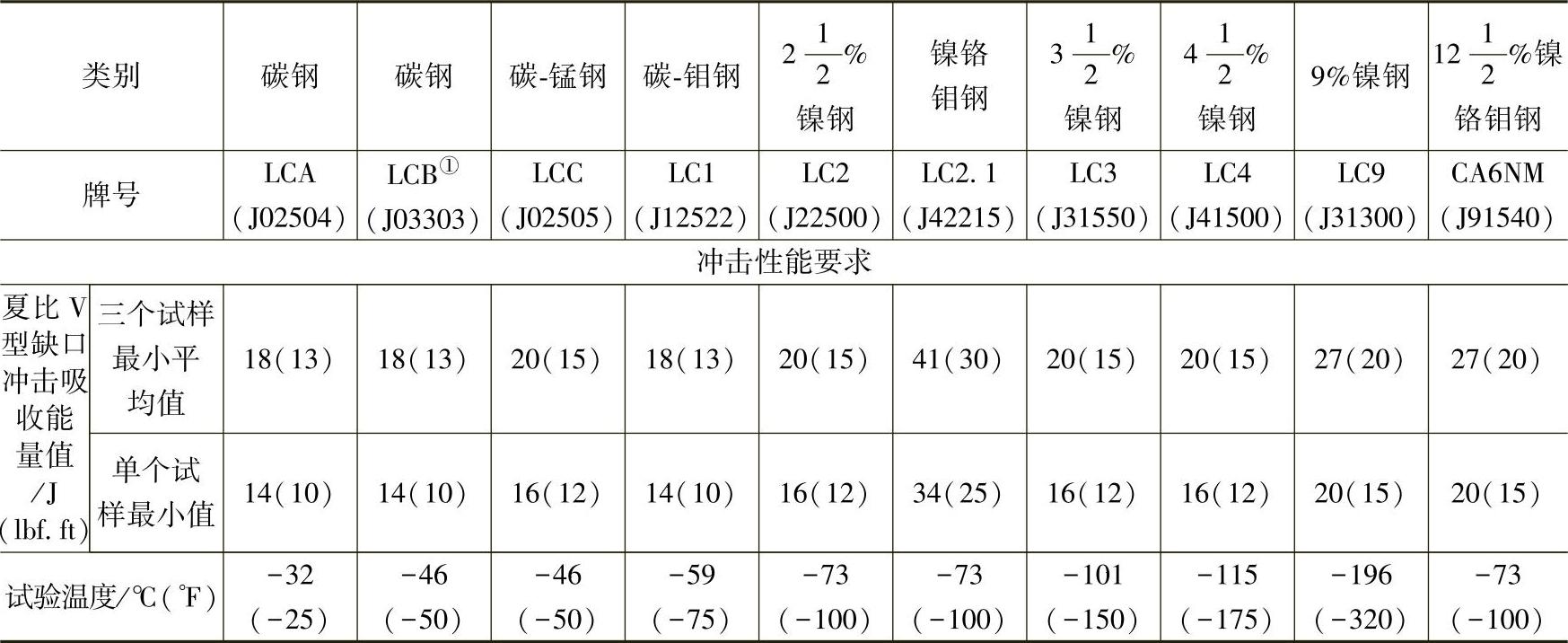

2)铸件表面进行目测检验,不得有粘砂、氧化皮、裂纹和热溶瘤。其他表面缺陷应满足订货单中规定的外观验收标准。可以采用MSS SP-55目测检验方法或其他目测检验标准,来确定表面缺陷和表面粗糙度是否合格。应去除不合格的外观表面缺陷,并且通过因此而产生的凹坑做目测检验来加以验证。当用高温方法去除缺陷时,应预热铸件到表4-23所规定的最低温度。

表4-23 最低预热温度

如果要求附加检查,可以指定补充要求S4、S5和S10,即磁粉检测、射线检测及焊接准备检验。

铸件不允许用锤击、填塞或浸渍来防止泄漏。

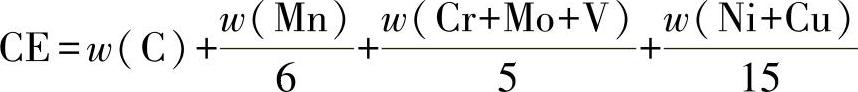

3)碳当量。当订单中要规定碳当量时,其最大值如下:LCA的CE=0.50%;LCB的CE=0.50%;LCC的CE=0.55%。

碳当量CE的计算式为

4)补焊。

①应按规程ASTM A488/A488M—2012规定的焊接程序和焊工进行补焊。

②钢号LC9的补焊,应采用AWS分类的ENiCrFe-2非锰填充材料。当铸件规定进行磁粉检测(补充要求S4)时,要对焊缝进行液体渗透检测。

③补焊应按用于检查铸件的同一标准进行检查。当铸件生产规定有补充要求S4时,焊补处应按用来检查铸件的同一标准进行磁粉检测。当铸件生产规定有补充要求S5时,则对液压试验有泄漏的铸件的补焊,或准备焊补处任何坑穴的深度超过20%壁厚,或25mm(1in)(取两者中较小值)的铸件的补焊,或任何准备补焊的坑穴大致超过65cm2(10in2)的铸件的补焊,都应采用检查铸件的同一标准进行射线检测。

④焊后热处理,应在焊接审定程序所确定的、通常与截面厚度相适应的温度下进行。当LC9牌号铸钢要消除应力时,应在静止的空气中冷却。

5)产品标志要求如下:

①所有标志都应使用小的力打印在一凸台上。

②除按规范ASTM A703/A703M—2015要求打印的标志外,对液淬加回火的铸件,应打印“QT”字样。

各种材料的最低使用温度,就是表4-22中的试验温度。

在-196~-101℃的温度范围内,常使用奥氏体钢,如CF8、CF8M。目前还没有找到CF8、CF8M在-196℃下的冲击试验指标,但我国GB/T 24925—2010《低温阀门 技术条件》中做出了规定。内容为奥氏体不锈钢铸件的化学元素的质量分数和力学性能,应按GB/T 12230—2005的规定。

(2)国外低温调节阀锻件的材料标准ASTM A350/A350M—2015《要求冲击韧性试验的管件用碳钢及低合金钢锻件标准规范》

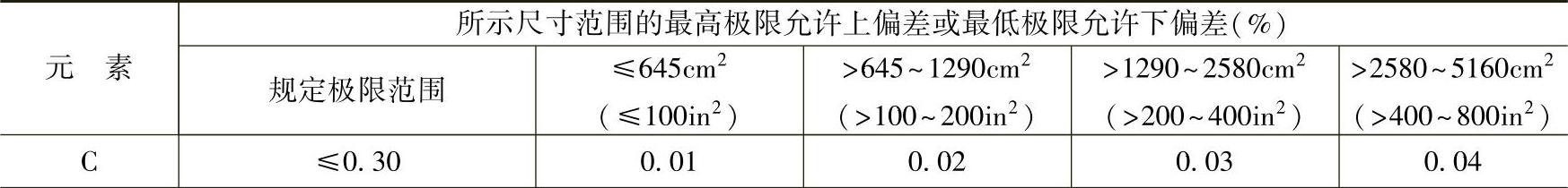

1)该标准规定材料的化学成分见表4-24,其成品分析偏差见表4-25。

表4-24 ASTM A350/A350M—2015规定材料的化学成分

注:表中的数值除范围外,均为最大值。

①当按补充要求S11要求进行真空碳脱氧时,硅的质量分数最高应为0.12%。

②熔炼分析的铜、镍、铬、钼的质量分数之和不得超过1.00%。

③熔炼分析的铬、钼质量分数之和不得超过0.32%。

④经同意,钒或钴,或者钒加钴的熔炼分析极限,可分别增加到质量分数0.10%及0.05%。

表4-25 ASTM A350/A350M—2015规定材料成品分析极限偏差

(续)

注:锻件的有效横截面应由其主体直径决定。(https://www.xing528.com)

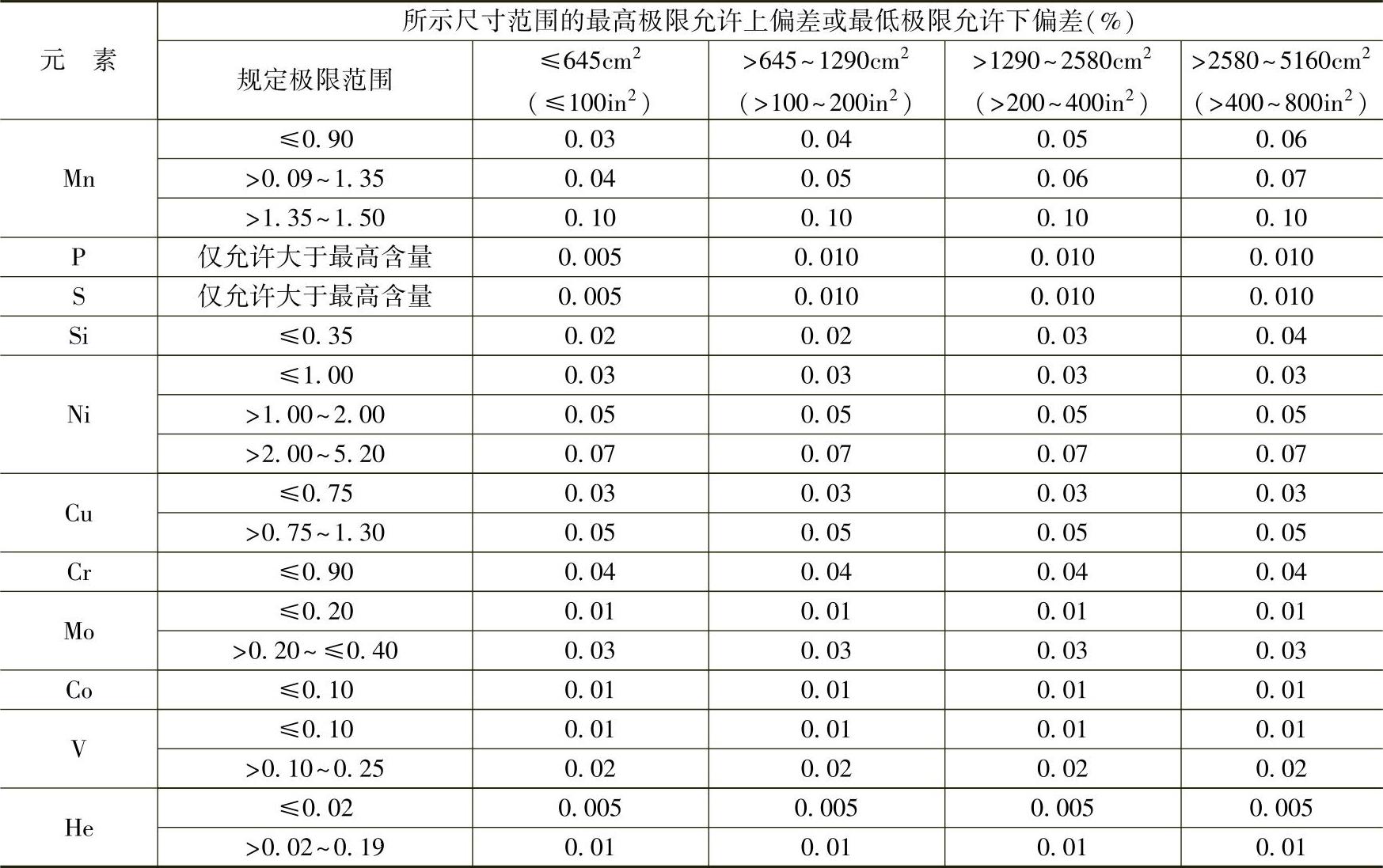

2)ASTM A350/A350M—2015规定材料的室温下的力学性能见表4-26。

表4-26 ASTM A350/A350M—2015规定材料的室温下的力学性能①

①硬件试验每一批或每一次连续生产产品,应从中至少取两件锻件进行硬度试验,要确保锻件硬度在热处理之后不大于197HBW。

②可以由0.2%残余变形法确定,也可由载荷下的0.5%伸长法确定,仅适用于圆形试件。

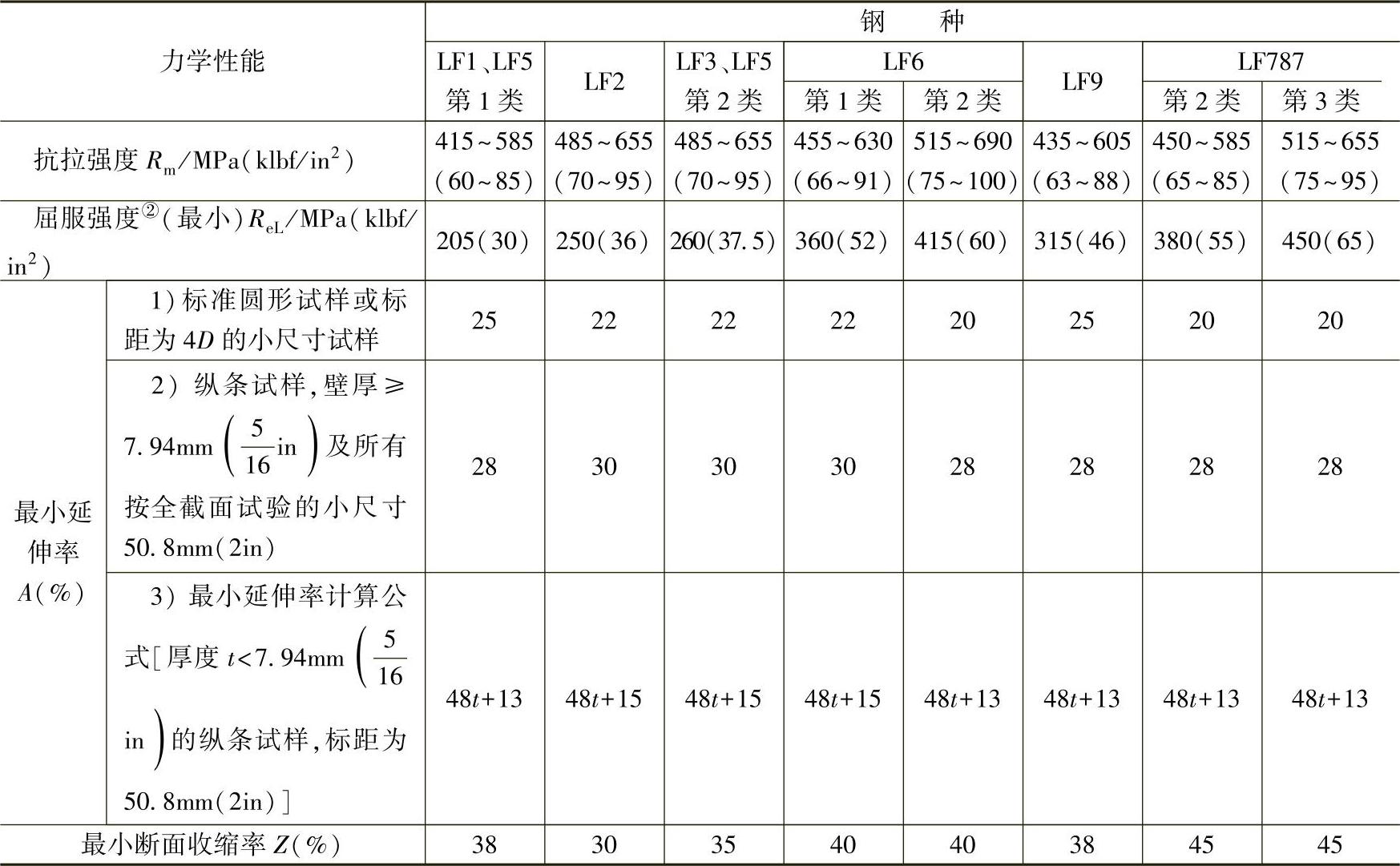

3)冲击试验。ASTM A350/A350M—2015规定材料的冲击性能要求见表4-27。试样的标准冲击试验温度见表4-28。

表4-27 标准尺寸(10mm×10mm)试样的夏比V形切口能量要求

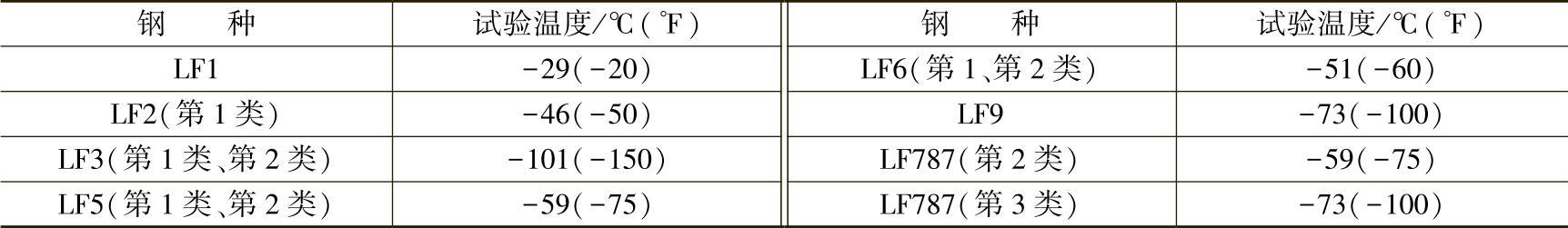

表4-28 标准尺寸(10mm×10mm)试样的标准冲击试验温度

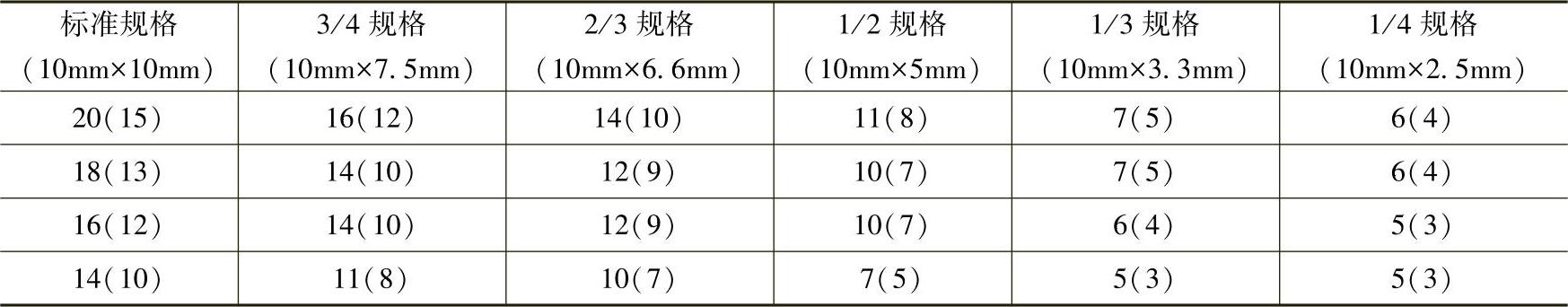

4)各种试样规格的最小当量冲击吸收能量见表4-29。

表4-29 各种试样规格的最小当量冲击吸收能量① [单位:J(lbf·ft)]

①对中间值允许直线内插法。

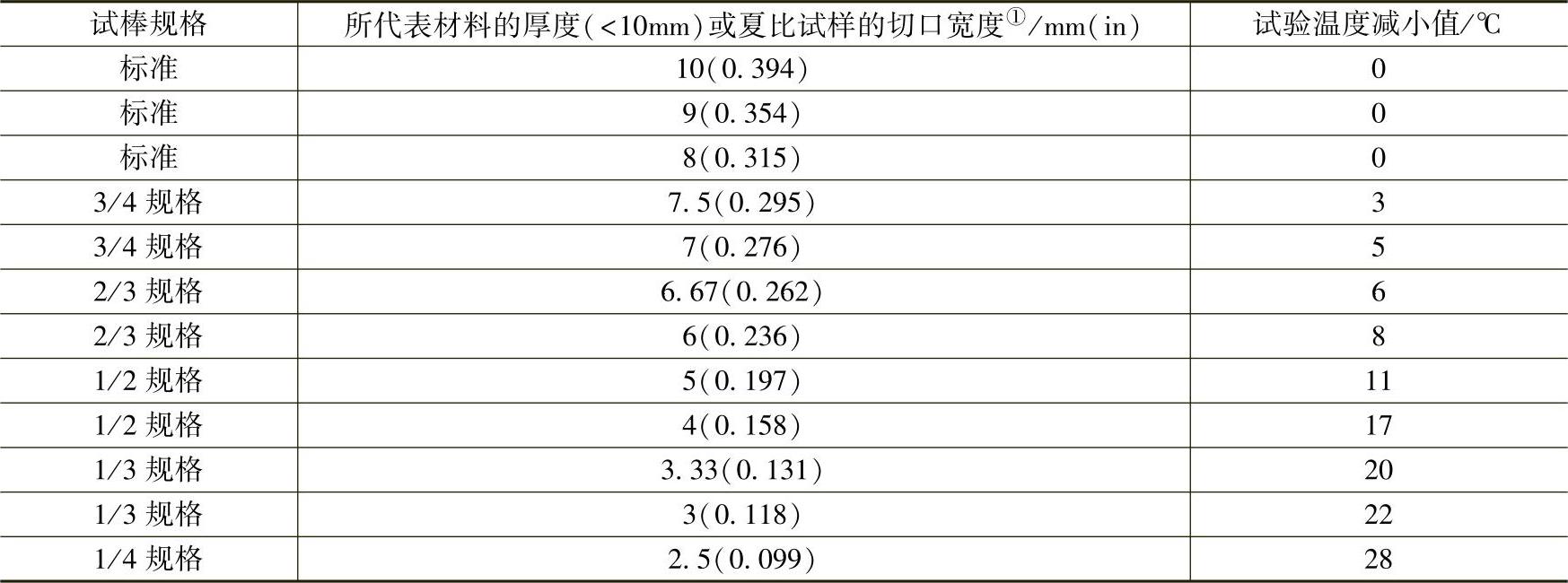

5)小尺寸夏比冲击切口宽度小于锻件厚度的80%时,夏比冲击试验温度相对于表4-28试验温度的减小值见表4-30。

表4-30 小尺寸夏比冲击切口宽度小于锻件厚度的80%时, 夏比冲击试验温度相对于表4-28试验温度的减小值

①对中间值允许直线内插法。

6)当采用高于标准温度的试验温度时,实际试验温度不得高于表4-31所规定的温度。

表4-31 最高补充试验温度

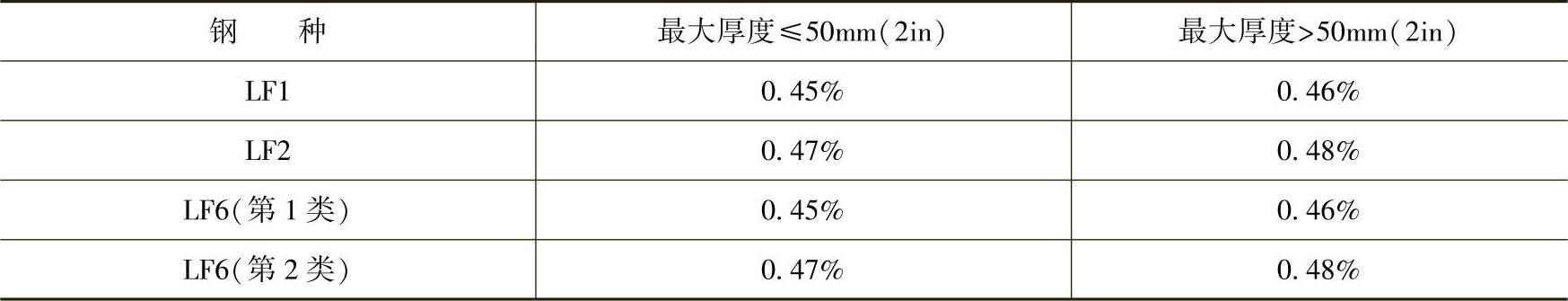

7)碳当量如下:

①根据熔炼分析的最大碳当量应见表4-32。

表4-32 最大碳当量值

②可按公式确定碳当量CE。

③比表4-31中的值低的最大碳当量,可由供应商与用户协商确定。

2.在-101~-196℃温度范围内所使用的棒材或锻材

一般采用ASTM A276—2016中的304、316(棒材),或ASTM A182/A182M—2015中的F304、F316。

3.国内标准的阀用低温钢

国内低温阀门铸钢件标准为JB/T7248—2008《阀门用低温铸钢件技术条件》。该标准中只列了四种钢号:LCB、LC1、LC2及LC3。其要求完全和ASTM A352/A352M—2006相同。

目前我国还没有低温阀门用的碳钢及低合金钢锻件和棒材标准规范。

4.低温调节阀用钢的说明

(1)化学成分与使用性能 LCA、LCB、LCC和WCA、WCB、WCC的化学成分相同,但使用温度范围不同。WCB的使用温度为-29~425℃,WCC的使用温度为-29~+425℃,而LCB的使用温度为-46~345℃,LCC的使用温度为-46~370℃。

要注意的是化学成分相同,但并不是一种钢。LCB钢是要求低温冲击值的钢,它和WCB钢的化学成分相同,但要达到规定的低温性能,必须在化学成分上控制,或通过热处理来达到。如果用WCB钢替代LCB钢,则会造成事故。如果在-46℃做低温冲击试验,WCB钢只能达到4J,而LCB钢则能达到14J(单个试样最小)。

(2)3.5Ni钢(LC3、LF3)的焊接 3.5Ni钢在最初研制时,是作为-101℃以上温度使用的。日本从经济性出发,多用于-104℃沸点的液化乙烯装置上。为此,焊接材料的选择和施焊方法显得更为重要。

(3)根据ASMEB31.5的规定 下列材料可不做冲击试验:

1)铝、304或CF8,304L或CF3,316或CF8M和321奥氏体钢、铜、纯铜、铜镍合金和镍铜合金。

2)用于温度高于-45℃的ASTM A193B7级的螺栓材料。

3)用于温度高于-101℃的ASTM A320L7、L10级螺栓材料。

(4)低温冲击试验 用铁素体钢,如LCA、LCB、LCC、LC1、LC2、LC3制造的低温调节阀主要零件,特别是铸件在低温下有明显的低温脆性。在低温下必须达到一定的韧性指标才能使用。因此,这些材料要进行最低使用温度下的冲击试验。其方法是把试块放在冷却介质中浸泡15min,然后在5s内迅速试验完毕。冲击试样为夏比V型缺口冲击试样(10mm×10mm)。上述各种材料的冲击能量指标,即为夏比V型缺口冲击试样的指标。

(5)深冷处理

1)深冷处理的定义。将零件浸入低温液氮箱中保温一定时间,以减少其由于温差和金相组织改变而产生的变形,从而提高阀门在低温时的密封性能的一种处理方法。

2)深冷处理的应用。奥氏体不锈钢在马氏体转变温度时,部分奥氏体变成马氏体而引起体积变化,导致零件变形,这是阀门密封面泄漏的一个重要原因。此外,由于温度降低时零件产生冷缩,以及温差应力引起阀门零件不规则的变形,也是引起低温泄漏的一个原因。为此,零件在精加工前(如密封面研磨前),对主要零件如阀体、阀盖、阀瓣(球体、蝶板)、阀杆、紧固件等进行低于工作温度下的深冷处理。

一般规定,在-101℃以下使用的调节阀主要零件,在精加工前要进行深冷处理。如果用户要求高时,高于-101℃工作的低温调节阀零件也要进行深冷处理。

3)深冷处理的方法。将要处理的零件浸放在液氮箱内进行冷却,当零件温度达到-196℃时,开始保温1~2h,然后取出箱外自然处理到常温,重复循环两次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。