一个管路系统的液体流量取决于这个系统的总阻力。由此可知,除非管路系统不变,否则在相同开度下,调节阀也不可能总是保持相同的流量值。作为自动化元件,调节阀的这一特性是不方便的。这将要求每一系统考虑一个专门的调节阀。这个缺陷就导致出现调节阀固有特性的概念,即不管安装调节阀的管路系统情况,而在标准条件下来确定调节阀的固有特性。

如果在式(1-34)中,令

则式(1-34)可写成

式中,KQ为调节阀的参数。

从式(1-36)中可获得KQ的表达式为

引入KQ的目的是确定调节阀的特性。如果假设Δpr和ρ都等于1,则从式(1-37)就可以得出KQ=qV。在这种情况下,调节阀的流量系数用符号KV表示,即KQ≡KV。

如上所述,KV被定义为在介质的密度ρ=1kg/L,介质通过调节阀产生的压力损失Δpr=105Pa的流量[2],单位是m3/h。因为水在5~30℃之间的密度为1kg/L,且用以进行试验的水易于获得,定义就限定在这一介质。这是所谈的标准条件。由此可见,KV值与要安装的调节阀的管路系统无关,而仅与阀门的结构(ζ和开度H(即流通面积Ar)有关。由此可写成函数:

KV≡KV(H) (1-38)

式(1-38)表达了调节阀的固有特性。

流量系数KV很容易通过实验精确确定,即在标准条件下,测量通过调节阀的水量来确定。

调节阀的生产厂和用户,按计算的流量系数KV来选定调节阀。

1.理论固有特性

不同形式的固有特性是通过不同的节流结构来实现的。对于自动调节技术来说,对数(等百分比)和线性特性的调节阀,是能够满足需要的。

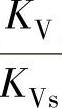

调节阀的固有特性如图1-48所示。对于线性特性,其表达式为

其中,h=H/H100,kV=KV/KVs。

对于对数特性,其表达式为

其中,n=ln(KVs/KVo)。

从图1-49中可以看出,在整个工作范围内,线性特性曲线的斜率是常数。对数特性曲线的斜率是变化的,在开始时斜率小,接近全开时斜率大。

为了说明式(1-39)和式(1-40),要定义一些与KV值有关的特殊值,即

KVs——在全开度(H100)时的公称KV值;

KV100——在全开度(H100)时,测定的KV值,即按定义实测的KVmax;

KVo——理论特性曲线与 轴的交点,它代表最小可调理论流量系数;

轴的交点,它代表最小可调理论流量系数;

——理论可调比,它代表可调范围。

——理论可调比,它代表可调范围。

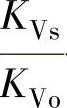

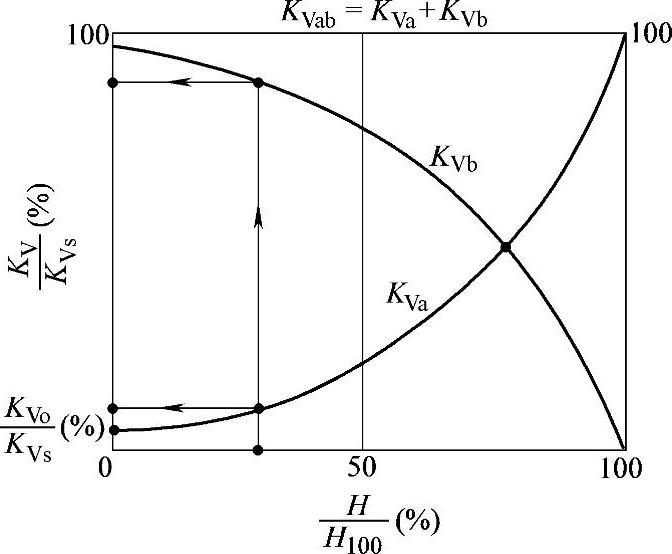

三通调节阀的固有特性(图1-49)必须这样:总流量与流路无关,这在于恰当地选择尺寸和固有特性。

图1-48 调节阀的固有特性

1—对数特性 2—线性特性

图1-49 三通调节阀的固有特性

如果有一个阀芯的固有特性是对数的,那么其他的阀芯的固有特性必须是补偿对数的,这样才能互相配合,如图1-50所示。只有这样,各种开度下两个KV值相加才是个常数。

值得注意的是,三通阀的KVs值和直通阀的KVs值相当。

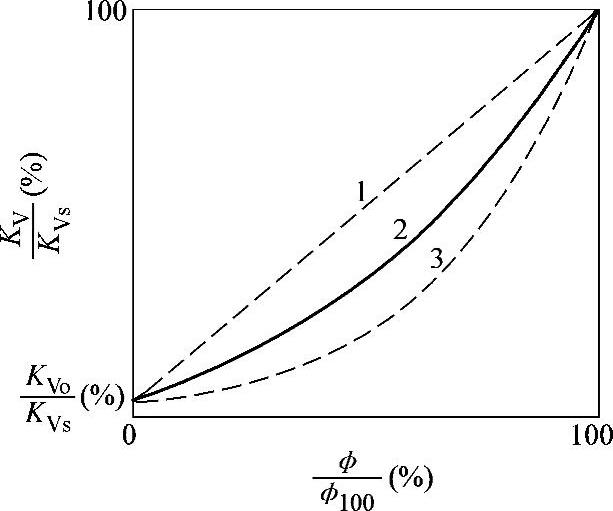

蝶形调节阀的固有特性,不是由于阀芯和阀座的特殊性,而是由于结构确定的。因此需要用试验的方法来确定其固有特性。试验发现蝶形调节阀的固有特性近似于一个抛物线,如图1-51所示。

图1-50 三通阀的对数和补偿对数的固有特性

图1-51 蝶形调节阀的固有特性

1、3—线性特性和对数特性(做比较用) 2—蝶形调节阀的固有特性

一般用下列公式表示蝶形调节阀固有特性。

当φ100=75°时,

当φ100=60°时,

式中,φ为蝶阀旋转角度。

其他类型的调节阀和蝶形调节阀一样,它们的固有特性是由结构确定的,而不取决于结构元件的特殊性。这类调节阀运用阀门定位器来实现线性化或模式化。

这些阀门主要用于两位式调节。这时重要的不是特性曲线形式,而是稳定性。各种阀门的固有特性曲线如图1-52所示。

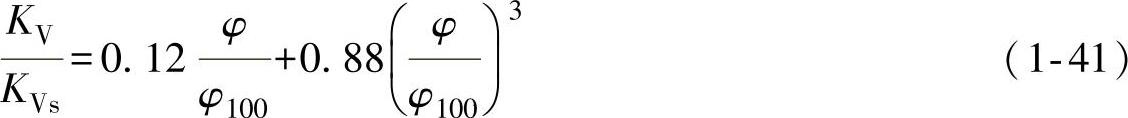

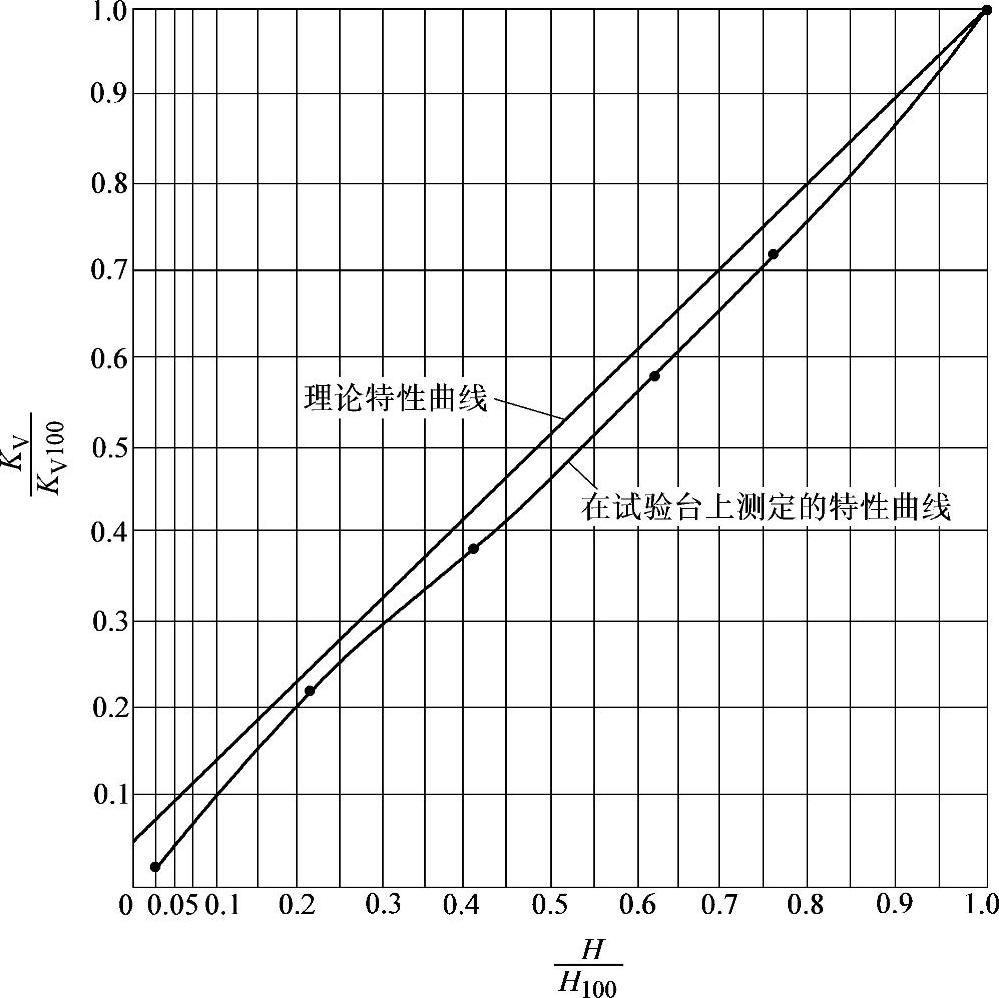

2.实际固有特性曲线(https://www.xing528.com)

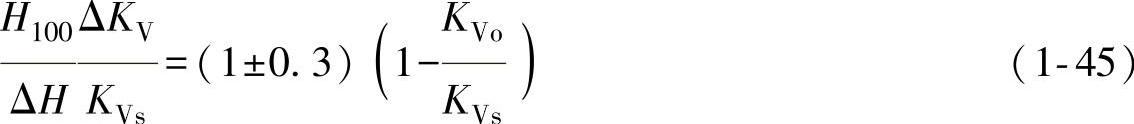

实际固有特性曲线只能通过试验确定,它在阀门接近全关闭时,与理论特性曲线相差更大。调节阀的特性曲线允许偏差是规定的,并且规定了接近实际固有特性曲线的公差范围。比如由H的每间隔10%的点,其各点连线的变化与H/H100=0.1~1的理论特性曲线的偏差,不超过±30%,如图1-53所示。

图1-52 各种阀门的固有特性曲线

同样,可调比KV100/KVr不能小于理论可调比最大值的10%。在开度是H100时得到的真实KV值,不能偏离KVs值的±10%。

图1-53 理论特性曲线和实际特性曲线

a)线性固有特性曲线 b)对数固有特性曲线

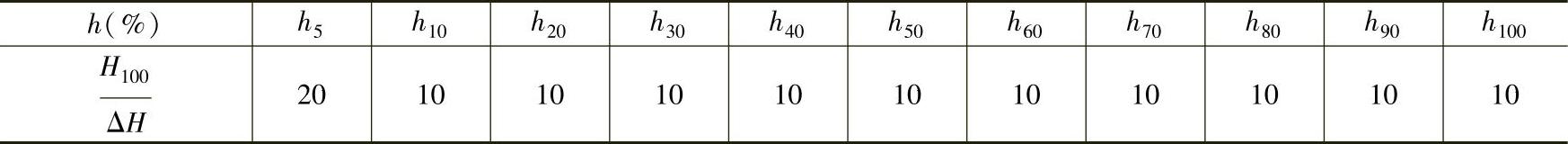

关于固有特性的公差,要做以下规定:

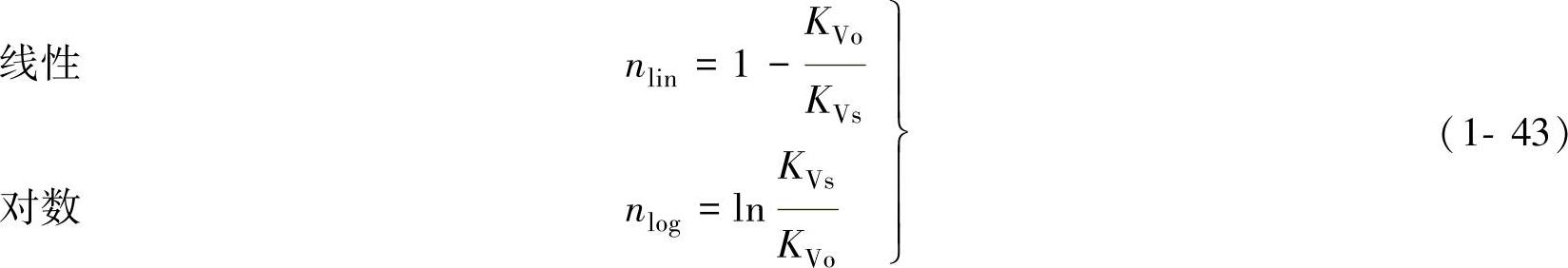

1)理论固有特性曲线的变化定义为

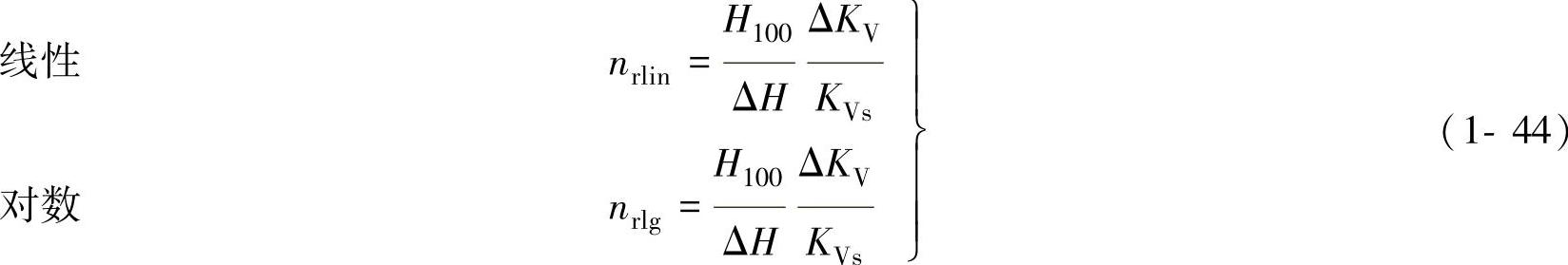

但在每个试验段上,对于实际固有特性曲线的变化定义为

在纵坐标采用对数,横坐标是百分刻度的系统中,对数特性曲线nlg为一直线。在上述条件下,特性曲线的变化经过数学变换。对于线性特性有

对于对数特性有

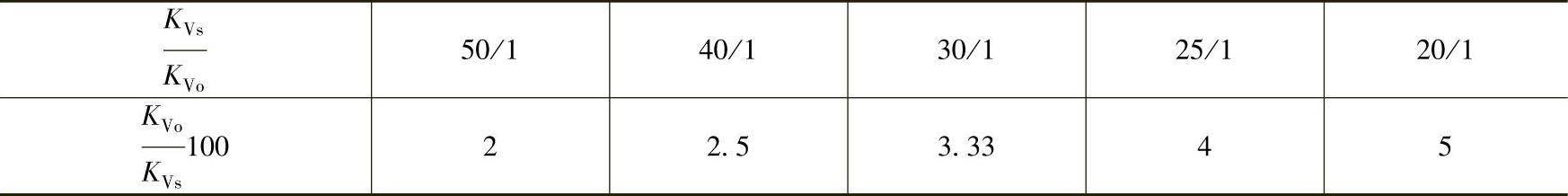

由这些关系式可知,曲线的变化是由于偏离了KV的理论值。试验证明,特性曲线的偏离是由于阀座和阀芯的制造公差及阀芯表面形状引起的。在法定的条件下,对不同测定点,在表1-111中给出了比率 的标准值。对于可调比

的标准值。对于可调比 或

或 ,最常用的比值列于表1-112中。典型系统调节阀,理论可调比为

,最常用的比值列于表1-112中。典型系统调节阀,理论可调比为 。轻系列调节阀的可调比为

。轻系列调节阀的可调比为 。

。

2)在调节阀的工作范围内,建议采用较大的可调比。但这在制造上受到一系列的限制。因此在正常情况下,制造厂只能给出可调比的下限偏差。作为一个系列,要考虑结构、工艺、经济效益等。在特殊需要时,不论对哪种结构系列,都可以制造具有上限可调比的调节阀。

3)对于一定公称尺寸的调节阀,KV100值越大,阀引起的能量损失越小。实际上,这个数值不仅各个系列不同,而且在同系列内,同一公称尺寸的各个阀门也不一样。引入下限偏差的目的,是不降低调节阀的水力性能。引入上限偏差的目的,是不影响工作特性。

表1-111 比率H100/ΔH的标准值

表1-112 最常用的比值

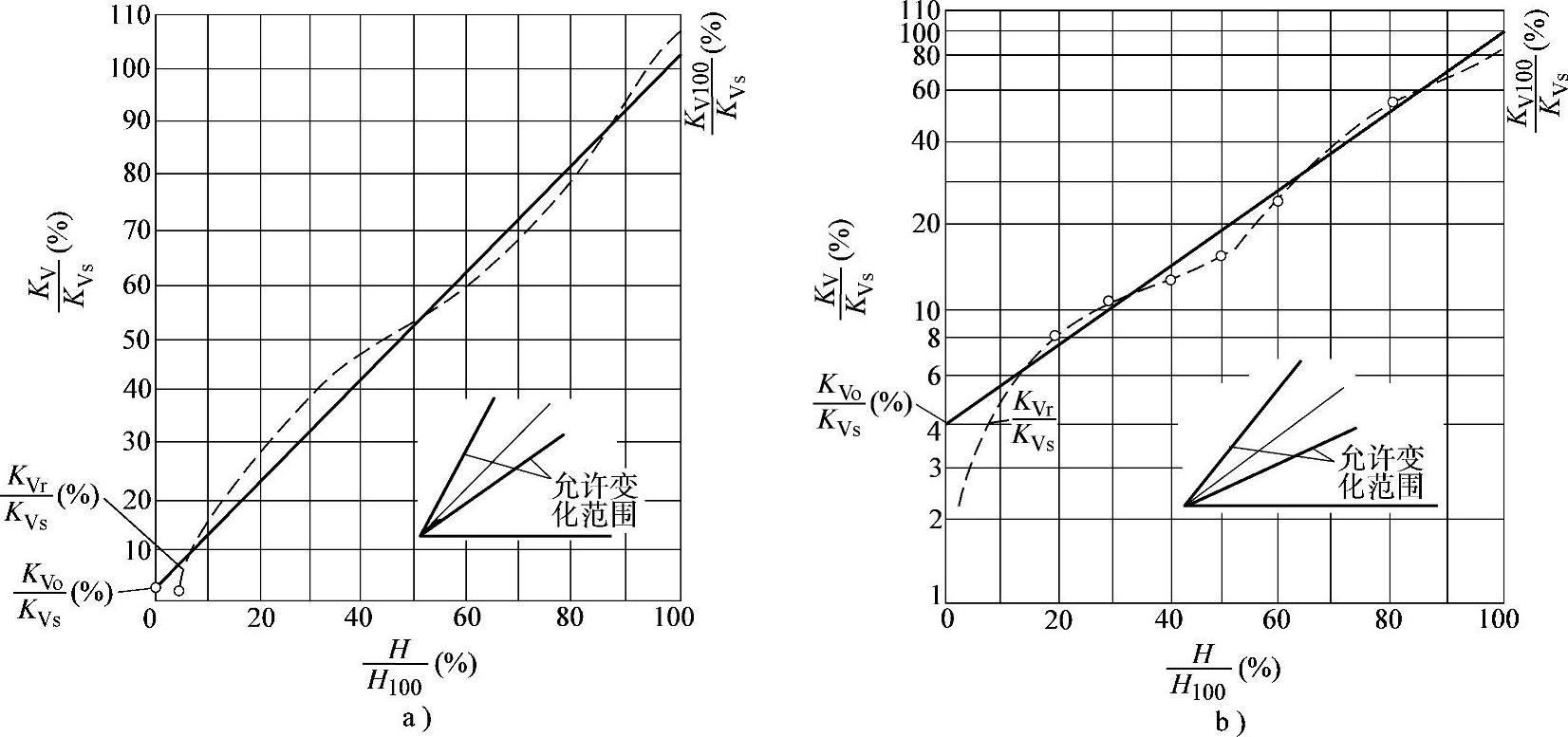

考虑这些公差和精度,就确定了实际固有特性的最大变化。它可用来确定工作特性的范围。图1-54示出了在试验台上测定的某个调节阀的实际特性曲线。

图1-54 某个调节阀的实际特性曲线

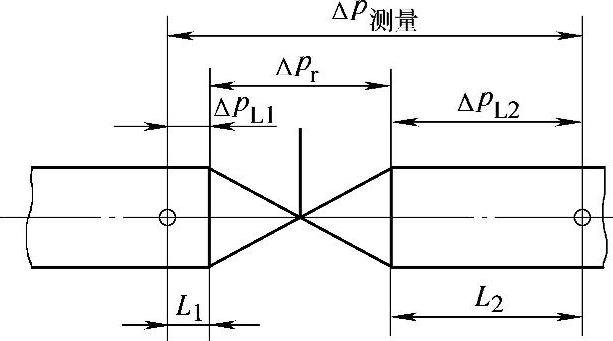

3.试验确定流量系数KV值

实际特性曲线是根据不同开度下的KV值试验数据绘制的。下面讨论流量系数KV值的工业测定方法。考虑到流量系数KV的定义及实际情况,为了简化,只对紊流状态下进行测定。

在测定中,当阀门的公称尺寸DN15~DN200时,对于不同阀门开度规定了如下标准条件:试验介质为水,温度t=5~30℃,密度ρ=1kg/L,运动黏度ν=10-6m2/s;阀门的压力损失Δpr=0.035~0.1MPa。

按图1-55的安装简图安装调节阀。在计算中要求考虑L1和L2段的压力损失,即

Δpr=Δp测量-(ΔpL1+ΔpL2) (1-47)

为保持水的温度,以使水的密度和黏度不变,以消除调节阀的振动和噪声。试验台安装在专用房间内。差压计的安装要求由压差测量值Δpr测量直接给出Δpr。

流量的测量,在大直径的管路中,一般用孔板测量;在小直径的管路中,或开度小时,用体积法或重量法测量。

对于每个开度值测量出Δpr和qV值后,再由式(1-49)确定流量系数KV值。

4.可调比增大的可能性

图1-55 测定流量系数KV的安装简图

如前所述。可调比越大越好,这能使系统有一个大的可调范围。应采用较小口径的调节阀,以及预留发展余地,以便将来调整装置的生产能力时,不更换调节阀。

定义可调比的关系式指出,当系数KVs和KV100增大时,可调比增加:而当系数KVo和KVr下降时,可调比也增加。

从这方面研究得出结论:若使KVs值大,能使理论可调比急剧增大;减小KVo值,也可使可调比增大:并且可调比与调节阀的型式及内部节流元件紧密联系。

增大可调比的实际方法如下:

1)在当前生产的调节阀系列中,开发可调比接近理论真实值的类型。

2)通过改变调节阀的类型,或者改变调节阀内部阀芯的结构,使理论可调比增大。

上面指出的第一种方法,主要是使流量系数KV100值增大。

研究结果表明,绝不允许喷嘴收缩口的通道有(毛刺、凹陷、偏心等)缺陷。特别对铸件,要防止收缩口及圆柱区的材料出现缺陷。

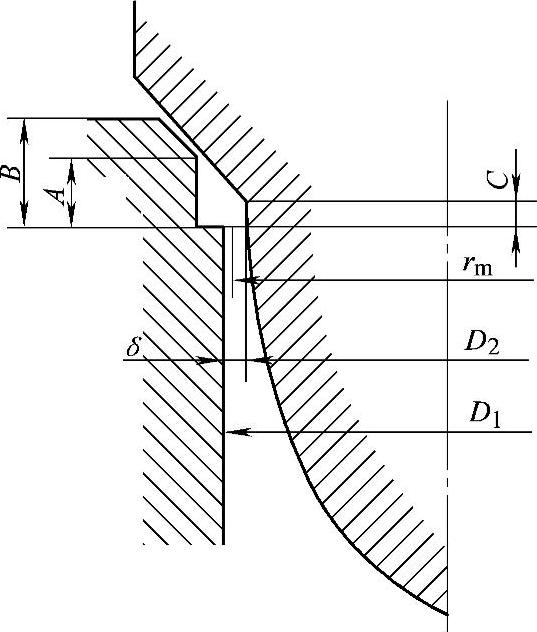

另一种使实际可调比接近理论可调比的方法,取决于阀芯结构。它使系数KVr和KVo十分接近。从这个意义上讲,要求阀座和阀芯的制造符合设计图样,其圆度和偏心的误差应尽量小。典型的阀芯-阀座的几何要素如图1-56所示,图中A、B、C、D1、D2尺寸应准确。

当然,为了使实际可调比与理论可调比接近,要求严格执行其他规定,如:阀杆与阀芯连接处无间隙;阀芯和阀芯的导向机构在运动中是同轴的;在阀体和阀盖之间使用薄垫片,以避免由于安装中螺钉拧得不均匀而带来的缺陷等。

第二种使可调比增大的方法是设计高可调比的阀门。这可通过改变典型阀芯的线型和采用新型的阀门来实现。

图1-56 典型阀芯-阀座的几何要素

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。