答:当零件没有形状误差时,判断其是否合格,只要看它的实际尺寸是否在规定的极限尺寸范围内即可。但是,由于零件不可避免地存在有形状误差,虽然零件实际尺寸位于上与下极限尺寸范围内,但该零件装配时仍可能发生困难或装配后达不到规定的配合性能要求。为保证零件的配合要求,零件的合格尺寸就应以拟合组成要素来评定(12题),并用最大实体尺寸来控制拟合组成要素。同时,为保证零件的功能要求,还应以最小实体尺寸来控制实际尺寸。

为此,标准中规定了极限尺寸的判别原则(泰勒原则),即孔与轴的拟合组成要素不得超过最大实体尺寸。也就是说,对于孔,其拟合组成要素应不小于下极限尺寸;对于轴,其拟合组成要素应不大于上极限尺寸。

同时,孔和轴在任何位置上的实际尺寸不允许超过最小实体尺寸。也就是说,对于孔,其实际尺寸应不大于上极限尺寸;对于轴,其实际尺寸应不小于下极限尺寸。

泰勒原则是从验收的角度出发确立的极限尺寸判别准则;而在公差原则中规定的包容要求Ⓔ则是从设计角度确立的尺寸公差与形状公差之间的关系。从保证配合性的要求来看,两者是一致的。

泰勒原则实质上就是用最大实体尺寸来控制拟合组成要素,即要求在配合全长范围内的整个被测表面,不超出最大实体边界;同时还应以最小实体尺寸来控制实际尺寸,即要求零件局部表面上任意两测量点间的距离不超出最小实体尺寸。

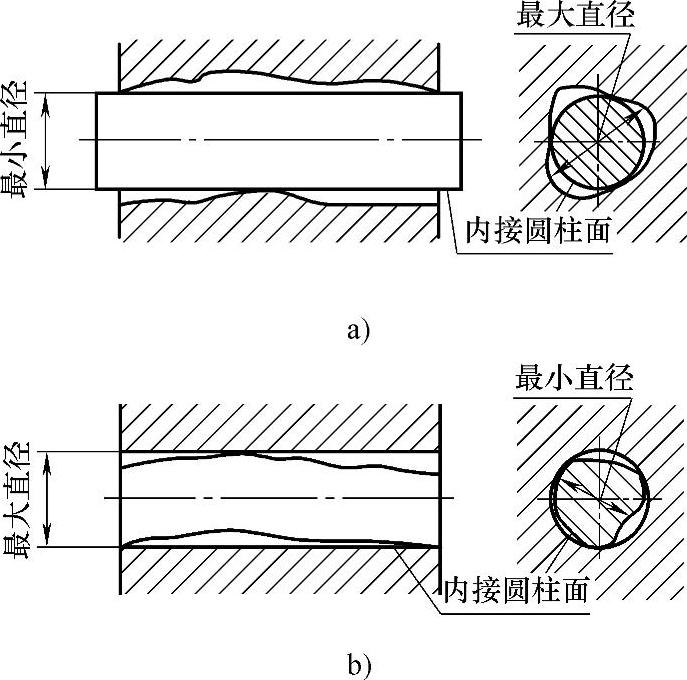

如有一孔,图样上给出的尺寸极限偏差为ϕ20+0.0210mm。如图117a所示,实际加工好的孔按照极限尺寸判别原则进行检验时,其拟合组成要素不小于ϕ20mm(即该孔的最大实体尺寸),即用ϕ20mm全形塞规检验时,能通过实际孔,且实际孔各处的实际尺寸(用两点法进行测量)均不大于20.021mm(即该孔的最小实体尺寸)时,则可判定这个孔是合格的。(https://www.xing528.com)

图117 极限尺寸判别原则

如有一轴,图样上给出的尺寸极阴偏差为ϕ200-0.013mm。如图117b所示,实际加工好的轴按极限尺寸判别原则进行检验时,其拟合组成要素应不大于ϕ20mm(即该轴的最大实体尺寸),也就是用ϕ20mm的环规能套入实际轴,且实际轴各处的实际尺寸(用两点法测量)均不小于19.987mm(即该轴的最小实体尺寸)时,则可判定该轴是合格的。

由此可见,极限尺寸判别原则考虑了零件的形状误差,符合配合的实际情况。用这一原则检验零件,能满足实际配合要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。