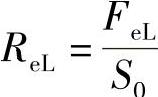

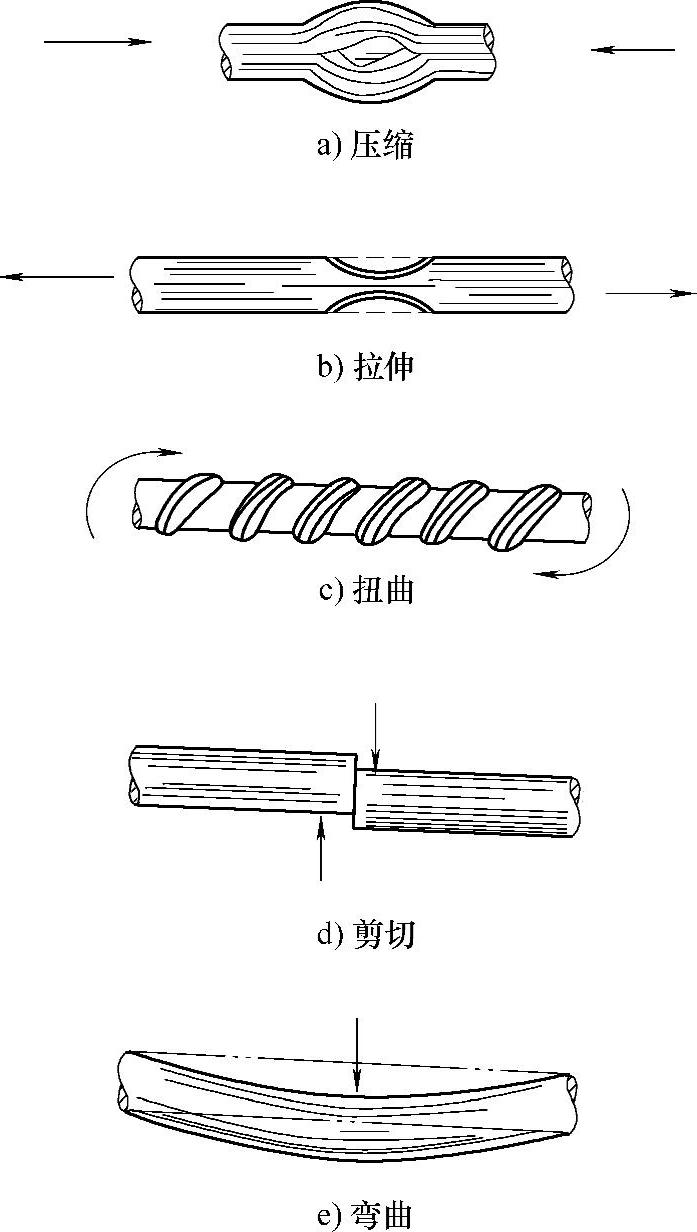

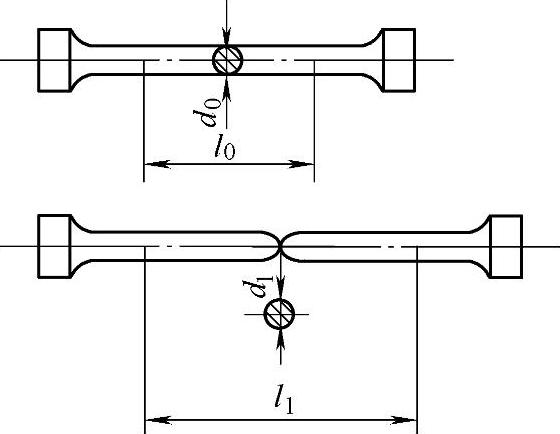

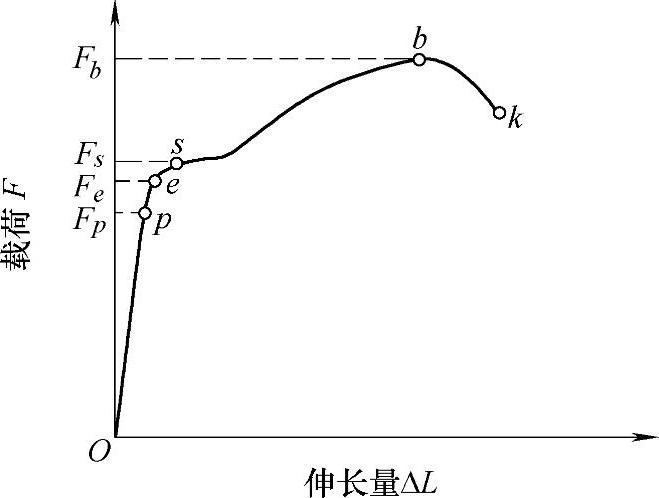

金属材料具有承受一定载荷而不被破坏的能力,这种能力就是材料的力学性能。金属表现出来的强度、塑性、硬度、冲击韧度、疲劳极限等特性,就是力学性能指标。载荷会以不同的方式作用于金属材料,使材料发生各种变形(图1-56),所以材料的强度有抗压强度、抗拉强度、抗扭强度、抗剪强度、抗弯强度。通常以抗拉强度代表材料的强度指标,它是用拉伸试验机对标准试样(图1-57)进行轴向拉伸,直至拉断,用测得的数据绘制出应力-应变曲线(图1-58),来计算材料的强度和塑性。用硬度试验机来检测硬度,冲击试验机检测韧度。

(1)强度

金属材料在静载荷(大小不变或变化很慢)的作用下,对变形和破坏的抵抗能力,称为强度。

1)屈服强度。屈服强度是指试验力不增加而试样变形增加的应力值。若材料无明显的屈服现象,规定试样产生永久残余塑性变形量为原长度的0.2%时的应力值作为条件屈服强度。

图1-56 金属材料的变形形式

图1-57 拉伸试样

图1-58 应力-应变曲线图

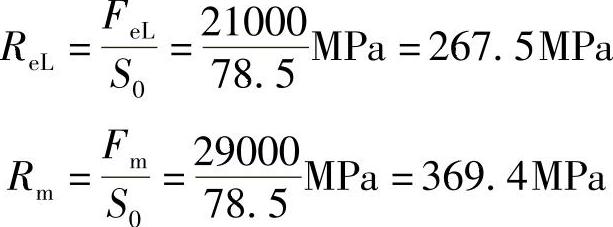

式中ReL——试样的下屈服强度(MPa);

FeL——试样屈服时的最小载荷(N);

S0——试样原始横截面积(m2)。

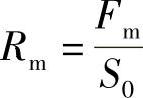

2)抗拉强度。与材料断裂前所能承受最大力相对应的应力值称为抗拉强度。

式中Rm——试样的抗拉强度(MPa);

Fm——试样在试验中承受的最大力(N)。

(2)塑性

材料受力后在断裂之前产生不可逆永久变形的能力称为塑性。

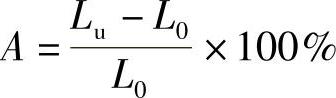

1)伸长率A。试样拉断后,原始标距的伸长量与原始标距之比的百分率。

式中A——伸长率;

Lu——试样拉断后的标距长度(m);

L0——试样原始标距长度(m)。

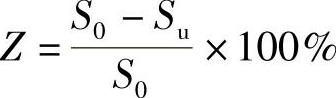

2)断面收缩率Z。试样拉断后,试样横截面积的最大缩减量与原始横截面积比值的百分率。

式中Z——断面收缩率(%);

S0——试样原始横截面积(m2);

Su——试样拉断后缩颈处的横截面积(m2)。

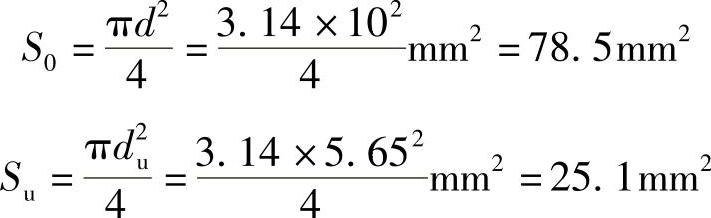

例:有一直径d=10mm,L0=100mm的低碳钢试样,拉伸试验时测得:

FeL=2.1×103N,Fm=2.9×103N,du=5.65mm,Lu=138mm

求此试样的S0、Su、ReL、Rm、A、Z。

解:1)计算S0、Su:

2)计算ReL、Rm:(https://www.xing528.com)

3)计算A、Z:

(3)硬度

硬度是材料抵抗变形,特别是压痕或划痕形成的永久变形的能力。

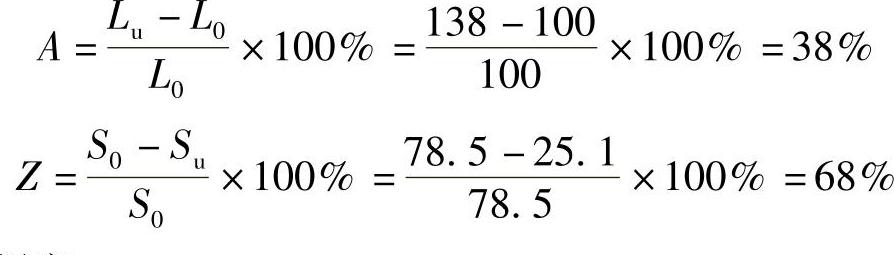

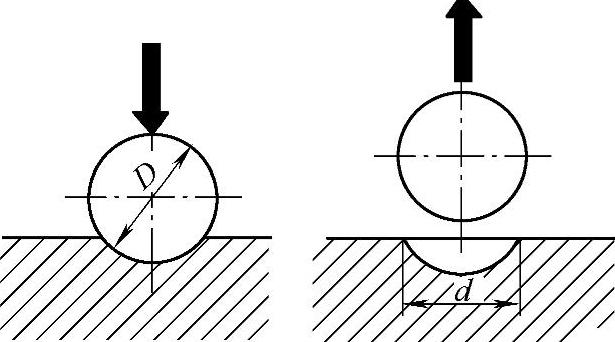

硬度值用实验法得到,有布氏硬度实验法(图1-59)、洛氏硬度实验法(测量时洛氏硬度值直接在硬度计表盘读取)和维氏硬度实验法(图1-60)。常用五种硬度标尺的实验条件和适应范围见表1-1。

图1-59 布氏硬度实验原理

表1-1 常用的五种硬度标尺的实验条件和适用范围

例1:170 HBW10/1000/30表示用直径为10mm的压头,在1000kgf(9800N)实验力的作用下,保持30s时测得的布氏硬度值是170。

例2:600HBW1/30/20表示用直径为1mm的压头,在30kgf(294N)实验力的作用下,保持20s时测得的布氏硬度值是600(若保持时间10~15s可以不标)。

例3:45 HRC表示用C标尺测得的洛氏硬度值为45。

例4:640 HV30表示用30kgf(2P4N)实验力,保持时间10~15s测得的维氏硬度值是640。

(4)冲击韧度

金属材料抵抗冲击载荷的作用而不破坏的能力,称为冲击韧度。

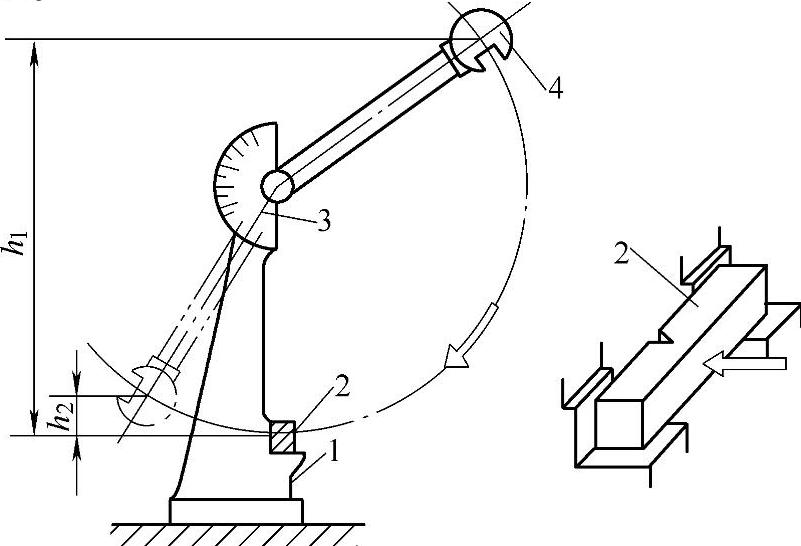

1)一次性打击试验,如图1-61所示。

2)多次冲击试验。工件受大能量一次性冲击破坏的情况少,常用多次冲击试验来检验强度和塑性,如图1-62所示。

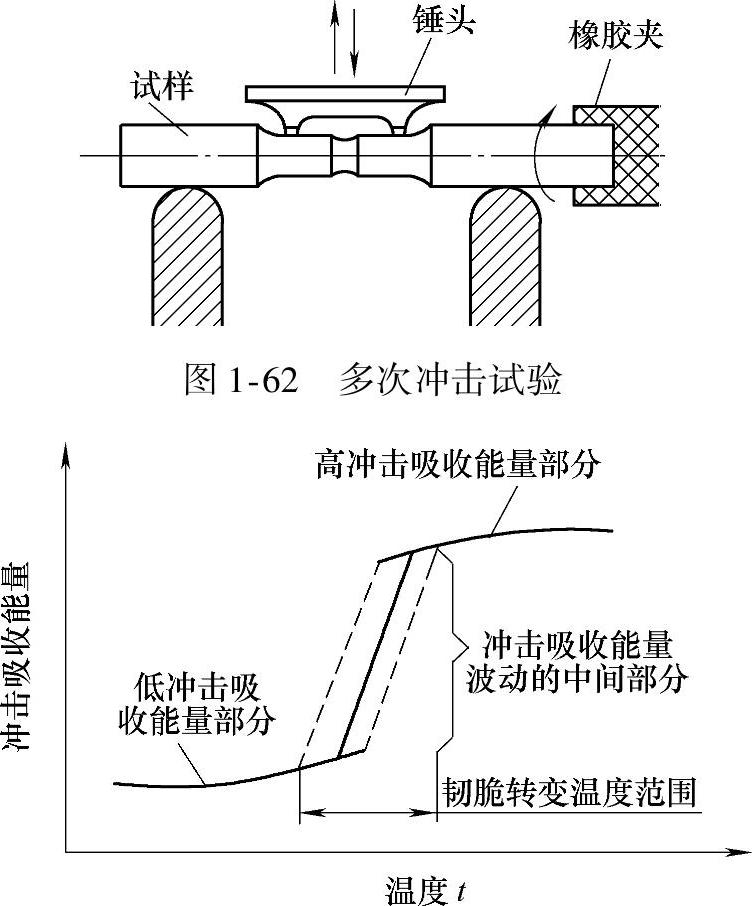

3)冲击试验的目的是检验材料的内部缺陷,温度对检测的数值有影响,低温时钢铁材料的韧性下降,容易变脆(碳钢的转变温度是-20℃),所以,材料的韧脆转变温度越低越好,如图1-63所示。

图1-60 维氏硬度实验原理

图1-61 冲击实验原理

1—支座 2—试样 3—指针 4—摆锤

图1-63 韧脆转变温度

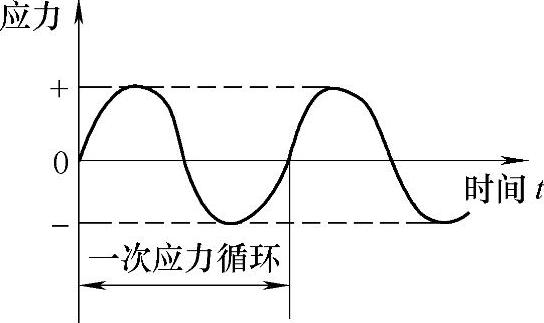

(5)疲劳极限(σD)

工件在交变循环应力的作用下疲劳折断时累计的循环次数。如曲轴、连杆、齿轮、弹簧等工件受交变循环应力(图1-64),必须要检测疲劳极限的数值,提高工件疲劳极限的方法如下:

图1-64 对称交变循环应力

1)设计时工件的边缘有圆角,避免尖突,避免应力集中。

2)细化材料的内部晶粒、减少材料的内部缺陷。

3)加工时降低工件表面粗糙度、减少表面伤痕。

4)工件表面进行淬火、涂层等热处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。