目前,国内、外检测锅炉炉管泄漏技术的原理基本相同,即通过声频传感器捕捉锅炉“四管”泄漏产生的一定强度和频率范围的噪声,区分泄漏声源和背景声源后,即可检测锅炉管的泄漏状态。

在实际应用中,有两种捕捉泄漏声源的检漏技术:①泄漏声源通过空气传播到声频传感器的检漏技术;②泄漏声源通过固体传播到声频传感器的检漏技术。这两种技术都应用在了实际生产中,从技术成熟和应用效果来看,第一种检漏技术目前更可靠、实用,且国内外应用的时间长、范围广,经验也丰富得多;第二种检漏技术有其独特之处,但还需进一步发展完善。

下面着重讨论第一种检测锅炉炉管泄漏的应用技术。

国内在20世纪80年代中期便有锅炉炉管检漏产品在电厂应用,投用后出现过一些反复,也存在一定的漏报和误报炉管泄漏的情况,产品大都局限于研究性的规模。20世纪90年代随着国内基础产业的技术进步及国内、外技术的交流,锅炉炉管检测产品的技术水平得到了较大提高。

最早研制投用产品的系统结构为传感器、前置器和现场报警。早期产品由于在区分背景噪声与泄漏噪声的技术上有一定缺陷,而且关键设备的抗高温、抗灰尘及使用寿命等性能指标不稳定,系统不具备自检功能,因而在实际应用中效果不是很理想。在电厂全套投用的国内第一代产品是在20世纪90年代初期出品的,该产品主要参照国外70年代末期同类产品的技术,同时也借鉴了国内早期产品的经验。该产品的系统由传感器、前置放大器、电子间信号处理柜、主控室显示柜等构成。

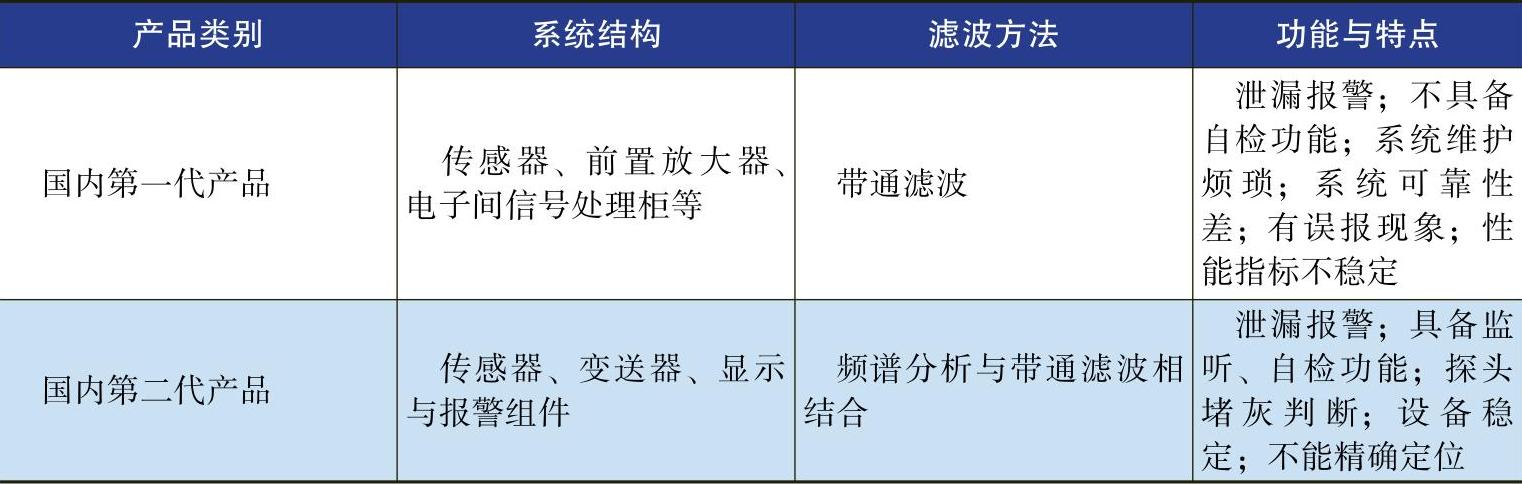

国内第一代产品与国外20世纪70年代产品的结构相同,在显示设备上将原“显示板”改成具有计算机显示功能的“显示柜”形式。国内第一代产品的特点如下:①产品利用“带通滤波”的方法区分锅炉现场的背景噪声和泄漏噪声,故对一些临界状态的炉管泄漏反映不很灵敏;②因参照国外20世纪70年代产品,装置主设备“电子间信号处理柜”中大量处理卡件、电源卡件接插维护烦琐,则存在可靠性问题;且系统本身的电路设计存在相互干扰现象;③装置波导管采用简单“直三通”连接传感器的方式,在处理声波驻波问题上存在缺陷,故会造成对泄漏的误报;④对运行过程中波导管的堵灰状况不能自动测报,可能造成设备漏报泄漏的缺陷。此外,第一代产品的兼容性较差,不能方便增减测点数量和检测范围。但是其作为检测炉管泄漏的产品,比国内早期产品已经有了很大的改进提高,因而在电厂仍具有相应的应用价值。

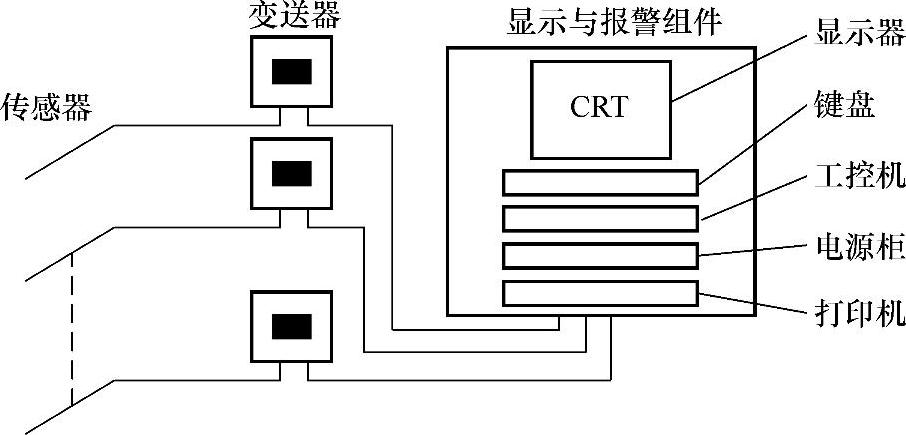

第二代产品由传感器、变送器和显示与报警组件等构成(图1-2)。其特点是:①该产品采用频谱分析和滤波处理相结合的方法对锅炉“四管”泄漏进行诊断,比原产品仅靠滤波处理判断泄漏更可靠准确;②除第一代产品中主设备“电子间信号处理柜”及相应通道卡件外,克服了原产品接点多(1000多个接点)和处理卡件不可靠的缺陷、故障,不仅提高了可靠性,而且设备维护、调试也更简单方便,系统各测点之间信号相互干扰的问题也可以消除;③第二代产品波导管进行了专业声学设计,能不失真地将炉内噪声信号传递给传感器:④具有独特的“波导管堵灰判断”技术,可正确向运行人员报告波导管堵灰情况,克服了国内、外产品存在的因探头堵管而漏报泄漏的缺陷;⑤装置系统简捷,能方便增减测点通道数和测量范围,可在单台装置基础上扩容至两台锅炉检漏装置或多台锅炉检漏装置,而不需对设备进行复杂的改造工作。第二代产品的功能有炉管泄漏报警、“泄漏位置显示”、泄漏趋势、监听、自检和探头堵管判断等。

图1-2 国内改进的“第二代”产品结构图(https://www.xing528.com)

目前国内第二代产品的系统结构设计合理,省略了原设备中大量容易出问题的中间环节(如电子间信号处理柜),在产品制造中能更好地控制质量,且装置的运行调试和维护都很方便。

目前国内已有几十台锅炉安装使用了炉管泄漏在线检测系统,机组容量(125~600)MW。在上述应用的装置中,存在一些漏报、误报泄漏和设备损坏的问题,这些都涉及装置的关键技术水平。国内第一代与第二代炉管泄漏检测系统的关键内容对比见表1-1。

表1-1 国内第一代与第二代炉管泄漏检测系统的关键内容对比

传感器的质量在国内、外的装置上都发生过一些问题。由于锅炉现场的环境十分恶劣,高温、寒冻、灰尘、风吹雨打等气候环境要求,传感器应具有很好的工作性能;否则将影响对锅炉“四管”泄漏的准确测报。以前国内装置传感器质量不太过关,一般使用半年就可能出现问题。经过厂家的积极努力,现在第一代、第二代产品的传感器已接近国外传感器的性能水平。尤其第二代产品的传感器的性能更优越,已达到长期运行下对同一测试信号的输出参数基本一致,且偏差限制在1%以内。锅炉在运行时有各种各样的噪声源且容量不同,即使相同容量在不同负荷下运行的锅炉及运行的不同时刻都可能使噪声源产生变化。如何区分锅炉运行时背景噪声与泄漏噪声是早期检测“四管”泄漏的重要技术之一。以前国内、外的处理方法是将传感器接收的噪声源信号进行带通滤波处理,为提高泄漏检测的准确性和灵敏度,采用对噪声源信号进行频谱特性分析的方法,已成为国内、外产品的发展趋势。规范系统结构,一定程度上可有效降低设备的故障率,使设备维护也变得简单方便,以及产品质量得以提高。由于国内机电一体化水平较低,若完全按照国外产品的系统结构,就可能因为加工、配合和长期工作的稳定性等问题而产生故障,这在第一代产品的使用中有所反映。为提高锅炉炉管检漏技术的可靠性和设备使用寿命,克服前期产品存在的诸多技术问题,在总结早期和第一代产品技术基础上全新研制的第二代检漏产品也已正式在锅炉上投运。经过多台装置的实际应用,第二代产品已证明能适应电厂恶劣环境要求,设备运行稳定可靠,技术性能比第一代产品更进一步。

检测炉管的早期泄漏需要波导管准确地将炉内噪声传导到传感器。由于锅炉炉型及燃烧方式等因素的不同,波导管可能产生堵灰现象,水冷壁上的波导管还可能产生结焦堵管的情况,这在国内、外装置上都普遍存在。这种现象将导致传感器接收不到或延缓接收到炉内泄漏信号,使装置不能及时报告炉管泄漏事故。解决上述问题除了要采取合理的清灰措施外,还需要有自动判断波导管堵灰状态的技术。这项技术在国内第二代产品中已成功应用,如在堵灰严重的锅炉上,该技术可有效提高装置的泄漏测报准确性,使传感器的投用有效率提高20%~30%。探头安装的位置与方式,对装置捕捉“四管”泄漏事故有一定的影响。这个问题可以通过实际应用过程中不断总结经验来解决。

由上可见,锅炉炉管检漏报警装置的关键技术主要是设备质量性能、区分、判断泄漏技术和系统合理应用的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。