从误差的性质来看,常值系统性误差(误差大小为固定值)是比较容易解决的,只要测量出误差值,就可以用误差补偿的方法来达到消除或减小误差的目的。对变值系统性误差(误差大小为不确定值)就不是用一种固定的补偿量所能解决的。在生产中,采用了可变补偿的方法,即在加工过程中采用积极控制办法。积极控制有以下三种形式。

(1)主动测量。在加工过程中随时测量出工件的实际尺寸(或形状及位置精度),随时给刀具附加的补偿量来控制刀具和工件间的位置,直至工件尺寸的实际值与调定值的差值不超过预定的公差为止。现代机械加工中的自动测量和自动补偿就属于这种形式。

(2)偶件配合加工。将互配件中的一件作为基准,去控制另一件的加工精度,在加工过程中自动测量工件的实际尺寸,并和基准件的尺寸比较,直至达到规定的公差值,机床自动停止加工,从而保证偶件的配合精度。

(3)积极控制起决定作用的加工条件。在一些复杂精密零件的加工中,不可能对工件的主要参数直接进行主动测量和控制,这时应对影响误差起决定作用的加工条件进行积极控制,把误差控制在最小的范围内。精密螺纹磨床的自动恒温控制就属于这种积极控制形式的突出实例。

先导案例解决

1.原因分析

为了便于分析,作出因果分析图(图3-35)。

图3-35 圆柱度误差因果分析图

(1)刀具尺寸磨损。由于精镗是从孔尾部镗向孔头部,刀具尺寸磨损应使头部孔径小于尾部,这与实际情况恰好相反,故这个误差因素可以排除。

(2)刀具热伸长。刀具热伸长将使头部孔径大于尾部,与工件的误差情况一致,因此对刀具热伸长这一因素有必要继续进行研究。

(3)工件热变形。如前所述,可以将该误差因素作为常值系统误差对待,但产生锥度的方向却应与实际误差情况相反。因为开始镗削孔尾部时工件没有温升,其孔径以后也不会变化,在镗到孔头部时工件温升最高,加工后孔径还会缩小,结果将是头部孔径小于尾部,这与实际误差情况也不相符。

(4)毛坯误差的复映。半精镗后有较大的锥度误差,方向也与工件实际误差方向一致,因此加工误差似乎可能是该因素引起的。不过误差复映原是根据单刃刀具加工情况推导而得的规律,而这里所用的是定尺寸(可调)双刃镗刀,镗刀和工件的径向刚度均很大,因此对像孔的尺寸、圆度、圆柱度等一类毛坯误差基本上是不会产生复映的。慎重起见,还是打算再用实验确认一下。

(5)工艺系统的几何误差。由于存在常值系统误差,而且在开始采用该工艺时加工质量是能满足要求的,因此有必要从机床、夹具、刀具的几何误差中去寻找原因。本例镗杆是用万向接头与主轴浮动连接,精度主要由镗模夹具保证而与机床精度关系不大。例如,镗模的回转式导套有偏心或镗杆有振摆,都会引起工件孔径扩大而产生锥度误差,故必须对夹具和镗杆进行检查。

2.论证

(1)测试刀具热伸长。用半导体点温计测量刀具的平均温升仅5℃,所以刀具的热伸长为

ΔD=Ad·Δt=1.1×10-5×70×5(mm)=0.00385(mm)=3.85(μm)

再用千分尺直接测量镗刀块在加工每一个工件前后的尺寸,也无显著变化,故可断定刀具热伸长不是主要的误差因素。

(2)测试毛坯误差的复映。选取了4个半精镗后的工件,其中两个工件的锥度为0.15mm,另外两个工件的锥度仅为0.04~0.05mm。精镗后发现4个工件的锥度均在0.02mm左右,也无明显差别。证实了初步分析时的结论,即毛坯误差的复映也不是主要影响因素。

(3)测试夹具和镗杆。对镗模的回转式导套内孔检查,未发现显著径向跳动,但对镗杆在用V形块支承后跳动量检查(图3-36)发现,其前端(直径较细的一段)有较大的弯曲,最大跳动量是0.1mm。

图3-36 镗杆用V形块支承后跳动量检查

为了进一步检查镗杆弯曲对加工精度的影响,进行了如下的测试。

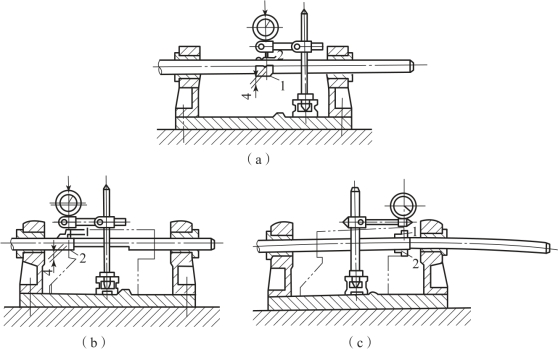

首先借助千分表将图3-37所示的双刃镗刀块宽度B调整到与工件所需孔径相等,然后将镗刀块插入镗杆,并按加工时的对刀方法移动工作台,使镗刀块处于工件孔的中间位置时,用千分表测量两刀刃,使两刀刃对镗杆回转中心对称并固紧[见图3-37(a)]。对好刀后,将镗刀块先后分别移到镗孔尾部和镗孔头部的位置[图3-37(b)及(c)],再测量两刀刃的高低差别。结果发现:在工件孔的中间位置检查,两刀刃高低差为0μm;在孔尾部,两刀刃高低相差5μm;而在孔头部,却相差30μm。这样显然会造成工件头部的孔径大于尾部。下面进一步说明为什么镗杆弯曲会造成镗刀两刀刃高低差。

当镗杆有了弯曲时,在图3-37(a)的位置上,装刀块处的镗杆几何中心就偏离了其回转中心,设偏移量为e。如上所述,刀刃的调整正是在这一位置上进行的。既然调整时使两刀刃对镗杆回转中心相对称,那么两刀刃对镗杆的几何中心必然不对称,即有了2e的高低差。

由于镗杆主要在前端弯曲,因此在镗削工件孔的头部时[图3-37(c)],镗杆的弯曲部分已经伸出右方导套之外,此时两个导套之间的镗杆已无弯曲,镗杆的几何中心也就与回转中心重合了。但是上面说过,两刀刃对镗杆几何中心是有着2e的高低差别的,因此这时两刀刃对镗杆回转中心也就产生了2e的高低差。这就是所测得的两刀刃高度差为30μm的原因。(https://www.xing528.com)

镗削工件孔尾部时,镗杆弯曲仍在两个导套之间,因而其影响仍然存在。只是其影响大小略有变化,即此处两刀刃对镗杆回转中心的高低差为5μm。

因此,由于镗杆弯曲引起的尾座体孔锥度误差(实际上是两端孔径差)是30-5=25(μm)。在实际加工中,由于两刀刃不对称,切削力也不等,因而引起镗杆变形,故两端孔径差将小于25μm。

图3-37 检查镗杆弯曲对加工精度影响的方法

(a)在工件孔的中间位置检查,两刀刃高低相差0;(b)在工件孔的尾端检查,两刀刃高低相差5μm;(c)在工件孔的头部检查,两刀刃高低差为30μm

引起锥度波动的主要原因之一是镗杆与导套间有切屑、杂物的影响。在每次装入镗杆前仔细清理镗杆与导套,锥度误差的分散范围就会显著减少。

生产学习经验

1.加工精度是评定零件质量的一项重要指标。在实际生产中,都是用控制加工误差来保证加工精度,加工误差越小,加工精度越高。一般来说,零件的加工精度越高则相应加工成本也越高,相对生产率越低。因此,应根据零件的使用要求合理地规定零件的加工精度,并在保证加工精度的前提下尽量提高生产率和降低成本。

2.零件的加工精度包含尺寸精度、形状精度和位置精度。零件的尺寸精度主要通过试切法、调整法、定尺寸刀具法和自动控制法来获得;形状精度则由机床精度或刀具精度来保证;位置精度主要取决于机床精度、夹具精度和工件的安装精度。这三方面的精度既有区别又有联系,一般来说,形状误差应该限制在位置公差内,而位置误差要限制在尺寸公差内。

3.重点学会分析影响加工精度的各种因素及其存在规律,如工艺系统的几何误差、工艺系统受力变形、工艺系统热变形等对加工精度的影响,从而找出减少加工误差,提高加工精度的合理途径。

本章主要介绍了工艺系统的几何误差、工艺系统受力变形、工艺系统的热变形、提高加工精度的措施等内容。小结如下:

1.设计车床进给箱时,经常要考虑车削蜗杆时交换齿轮的配置问题。如果选交换齿轮![]() 作为近似值,求采用这种速比来车削长度L=100mm的蜗杆时,蜗杆的轴向齿轮距累积误差是多少?此为何种类型的原始误差所产生?

作为近似值,求采用这种速比来车削长度L=100mm的蜗杆时,蜗杆的轴向齿轮距累积误差是多少?此为何种类型的原始误差所产生?

2.图3-38所示套筒材料为20钢,当其在外圆磨床上用心轴定位磨削外圆时,由于磨削区的高温,试分析外圆及内孔处残余应力的符号。若用锯片铣开此套筒,问铣开后的两个半圆环将产生什么样的变形?

图3-38 思考题与习题2图

3.解释加工误差、加工精度的概念以及它们之间的区别。

4.原始误差包括哪些内容?

5.主轴回转运动误差分为哪三种基本形式?对加工精度的影响有哪些?

6.在卧式镗床上对箱体件镗孔,试分析采用刚性主轴镗杆、浮动镗杆(指与主轴连接方式)和镗模夹具时,影响镗杆回转精度的主要因素。

7.试比较采用顺向进给和反向进给两种方法车削细长轴的结果。

8.减小工件热变形对加工精度的影响措施有哪些?

9.引起工件内应力的原因有哪些?可采取哪些措施减小或消除工件的内应力?

10.提高加工精度的工艺措施有哪些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。