1.减少发热和隔热

可通过合理选择切削用量和正确选择刀具几何参数的方法来减少切削热。如果粗、精加工在一道工序内完成,粗加工的热变形会影响精加工的精度,可在粗加工后停机一段时间,同时还应将工件松开,待精加工时再夹紧,当零件精度要求较高时,可粗、精加工分开。为了减少机床的热变形,凡是能分离出去的热源,如电器箱、液压油箱、冷却系统等均应移出机床。对于不能移出的热源,如主轴轴承、丝杠螺母副、高速运动的导轨副等,可以从结构、润滑等方面改善其摩擦特性,减少发热。例如,采用静压轴承、静压导轨,改用低黏度润滑油等,也可用隔热材料将发热部件和机床大件(如床身、立柱等)隔开。

2.强制冷却散热

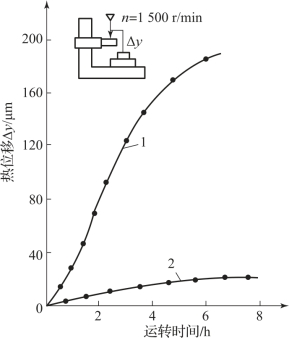

对发热量大的热源,若不能从机床内部移出,又不便隔热,则可采取强制的风冷、水冷等散热措施。目前大型数控机床、加工中心普遍采用冷冻机对润滑油、切削热进行强制冷却,以提高冷却效果。采用强制冷却法来控制机床的热变形效果显著,图3-26所示为一台坐标镗床采用强制冷却的实验曲线。在曲线1中,没有采用强制冷却,空转6h后,主轴轴线到工作台的距离(垂直方向)产生了190μm的变形量,且尚未达到热平衡;在曲线2中,采用强制冷却后,上述热变形减小到15μm,且工作不到2h便达到了热平衡。

图3-26 采用强制冷却的实验曲线

3.用热补偿的方法减少热变形

单纯的减少温升往往不能收到满意的效果,可采用热补偿方法使机床的温度场比较均匀,从而使机床仅产生不影响加工精度的均匀热变形。

图3-27所示为平面磨床采用热空气加热温升较低的立柱后壁,以减少立柱前后壁的温度差而减少立柱的弯曲变形。图中电动机风扇排出的热空气,通过特设的管道导向立柱从而减少了立柱的变形。

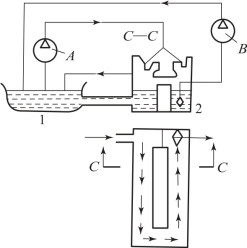

图3-28所示为M7150A型平面磨床所采用的均衡温度场示意图。该机床床身较长,加工时由于工作台纵向运动速度较高,床身上部温升高于下部,使床身产生不均匀的热变形,而使导轨产生中凸。为减少其温差引起的热变形,采用了热补偿方法,将油池l搬出主机并做成一个单独的油箱。另外在床身下部开出“热补偿油沟”2,利用带有余热的回油流经床身下部,使床身下部的温度升高,以达到减少床身上下部温差的目的。采用这种措施后,床身下部温差降至1~2℃,导轨中凸量由原来的0.265mm降为0.052mm。

图3-27 均衡立柱前后壁温度场(https://www.xing528.com)

图3-28 M7150型平面磨床的热补偿油沟

A,B—液压泵;1—油池;2—热补偿油沟

4.采用合理的结构设计

采用热对称结构和布局对机床热变形影响很大。在受热影响下,单立柱结构产生相当大的扭曲变形,而双立柱结构由于左右对称,仅产生垂直方向的平移,因此双立柱结构的机床主轴相对工作台的热变形比单立柱结构小得多。外圆磨床砂轮的手动机构是通过丝杠—螺母副实现的,如图3-29所示,其中图3-29(b)的结构就比图3-29(a)的结构好。因为控制砂轮架Y方向位置的丝杠的有效长度L2要比L1短,这样可以使产生热变形且对精度有直接影响的丝杠得以缩短,从而减少热变形对加工精度的影响。

5.保持机床的热平衡状态

让机床在开车后空转一段时间,在达到或接近热平衡后再进行加工。大型、精密机床达到热平衡时间较长,可采取措施加速实现热平衡,如使机床高速空转,人为给机床加热等,加工一些精密零件时,间断时间内不要停车,以免破坏其热平衡。

图3-29 支承距离对砂轮架热变形的影响

(a)Y方向位置的丝杠有效长度长;(b)Y方向位置的丝杠有效长度短

6.控制环境温度

精密机床应安装在恒温室内,恒温精度一般控制在-1~1℃之间,精密级为±0.5℃,恒温基数按季节调节,春、秋季取20℃,夏季取23℃,冬季取17℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。