在机械加工过程中,工艺系统在切削力、传动力、惯性力、夹紧力以及重力的作用下产生变形,破坏了已经调整好的刀具和工件之间的相互位置,造成加工误差。例如,车削细长轴时,工件在切削力作用下发生变形,使加工后的工件产生中间粗两端细的腰鼓形,如图3-11(a)所示。在内圆磨床上以横向切入法磨孔时,由于系统受力变形,磨出的孔会出现圆柱度误差,如图3-11(b)所示。

图3-11 工艺系统受力变形对加工精度的影响

(a)细长轴加工时的受力变形;(b)磨内孔时的受力变形

工艺系统受力变形的大小与所受载荷的大小、载荷性质和系统的刚度有关。

1.工艺系统的刚度

工艺系统的刚度表明工艺系统在各种外力作用下抵抗变形的能力。在同样载荷作用下,系统刚度大,变形小,反之变形大。

工艺系统是由机床、夹具、刀具和工件组成的。因此,工艺系统刚度的大小是由组成工艺系统的各部分的刚度所决定的。工艺系统的各部分又是由部件或零件组成,故关键零部件也影响着系统的刚度。

影响机床部件刚度的因素有如下几个方面。

(1)连接表面的接触变形。机械加工后零件的表面并非理想的平整和光滑,而是有一定的形状误差和表面粗糙度。因此,零部件间的实际接触面积远小于理想接触面积,在外力作用下,这些接触处将产生较大的接触应力引起接触变形,而这种变形中既有表面层的弹性变形,又有局部的塑性变形,使得部件的刚度远比同尺寸实体的零件本身的刚度要低得多。

(2)部件中薄弱零件的变形。机床部件中薄弱零件的受力变形对部件刚度影响很大,如图3-12所示,刀架部件中的楔铁刚度很差,很容易发生变形,会使整个部件的刚度变差。

图3-12 刀架中的薄弱零件

(3)间隙的影响。部件中各零件间有间隙,只要受到较小的力就会产生位移,故表现为刚度较低。当间隙消除后,相应表面接触才开始有弹性变形,这时表现为刚度较大。因间隙引起的位移在去除载荷后不会恢复,所以在加工过程中,如果单向受力,加载后间隙消除,间隙对位移没有影响,但像镗床、铣床等受力方向经常改变,间隙将影响刀具相对零件表面的准确位置,产生较大的加工误差。

(4)摩擦的影响。在加载时零件接触面间的摩擦力阻止变形的增大,卸载时摩擦力阻止变形的回复,使加载和卸载曲线不重合。

2.工艺系统受力变形对加工精度的影响

1)由于切削力作用点位置变化而产生的变形

图3-13(a)所示为在车床上用两顶尖装夹加工短而粗的轴。由于工件刚度较大,在切削力作用下工件的变形相对机床、夹具和刀具变形要小得多,故工艺系统的变形完全取决于机床主轴箱、尾架、顶尖和刀架(包括刀具)的变形。

图3-13 工艺系统的位移随作用力点位置变化的情况

(a)车削短而粗的轴;(b)车削细长轴

当加工中车刀位于图示位置时,在切削分力Fy的作用下,头架由A点位移到A′点,尾座由B点移到B′点,刀架由C点位移到C′点,它们的位移量分别用ytj、ywz和ydj表示。而工件轴线AB位移到A′B′,刀具切削点处,工件轴线位移量为yx。

工艺系统的总位移量为

![]()

从式(3-1)可以看出,工艺系统的变形是随着力点位置变化而变化的,x值的变化引起yxt的变化,进而引起切削深度的变化,结果使工件产生圆柱度误差。当按上述条件车削时,工艺系统的刚度实为机床的刚度。

如设ktj=6×104N/mm,kwz=5×104N/mm,kdj=4×104N/mm,Fy=300N,工件长度L=600mm,则沿工件长度上系统的位移如表3-1所示。

表3-1 沿工件长度上系统的位移

故工件呈马鞍形。

图3-13(b)所示为在车床上用两顶尖装夹加工细长轴。由于工件刚度很低,机床、夹具、刀具的受力变形可忽略不计,则工艺系统的位移完全取决于工件的变形。

加工中,当车刀处于图示位置时,工件的轴心线产生变形。根据材料力学的计算公式,其切削点的变形量为

如设Fy=300N,工件的尺寸为φ30×600mm,材料的弹性模量E=2×105N/mm2,工件的断面惯性矩I=πd4/64,则沿工件长度上的变形量如表3-2所示。

表3-2 沿工件长度上的变形量

故工件呈腰鼓形。

由此可见,工艺系统的刚度在沿工件轴向的各个位置是不同的,所以加工后工件各个横截面上的直径尺寸也不相同,造成加工后工件的形状误差,如锥度、鼓形、鞍形等。

2)由于切削力变化而引起的加工误差

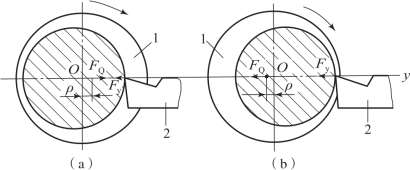

在切削加工中,往往由于被加工表面的几何形状误差或材料的硬度不均匀引起切削力变化,从而造成工件的加工误差。如图3-14所示,工件由于毛坯的圆度误差,使车削时刀具的背吃刀量在ap1与ap2之间变化。因此,切削分力Fy也随背吃刀量ap变化,由最大Fymax变到最小Fymin。根据前面的分析,工艺系统将产生相应的变形,即由y1变到y2(刀具相对被加工面产生y1到y2的位移)。这样就在已加工表面上形成了与原来的误差形式相同,大小比原来的误差小的圆度误差。这种现象称为毛坯“圆度误差复映”或称“误差复映规律”。误差复映的大小可用刚度计算公式求得:

图3-14 零件形状误差复映

由于工艺系统总具有一定的刚度,因此零件加工误差总是小于毛坯误差Δm,复映系统总是小于1,经过几次走刀后,ε已降到很小,加工误差也逐渐达到所允许的范围。

3)惯性力、传动力、重力和夹紧力所引起的误差(https://www.xing528.com)

(1)惯性力及传动力所引起的加工误差。

切削加工中,高速旋转的部件(包括夹具、工件和刀具等)的不平衡将产生离心力FQ。FQ在每一转中不断地改变着方向,因此,它在y方向分力大小的变化就会使工艺系统的受力变形也随之变化而产生加工误差。如图3-15所示,车削一个不平衡的工件,当离心力FQ与切削力Fy方向相反时,将工件推向刀具,使切削深度增加[图3-15(a)];当FQ与切削力Fy方向相同时,工件被拉离刀具,使切削深度减小[图3-15(b)],其结果就造成了工件的圆度误差。

图3-15 惯性力所引起的加工误差

(a)切削深度增加;(b)切前深度减小

1—工件;2—刀具

例如,当工件重力W为100N,主轴转速为1000r/min,不平衡质量m到旋转中心的距离S为5mm时,则:

设工艺系统刚度是kxt=3×104N/mm时,则半径方向的加工误差为

在车床或磨床类机床上加工轴类零件时,常用单爪拨盘带动工件旋转。如图3-16所示,传动力在拨盘的每一转中,经常改变方向,其在y方向上的分力有时与切削力Fy相同,有时相反。因此,它也会造成工件的圆度误差。为此,在加工精密零件时,改用双爪拨盘或柔性连接装置带动工件旋转。

图3-16 单爪拨盘传动力的影响

(2)夹紧力和重力引起的加工误差。

被加工工件在装夹过程中,由于刚度较低或着力点不当,都会引起工件的变形,造成加工误差。如图3-17所示,加工发动机连杆大头孔时,由于夹紧力着力点不当,工件产生夹紧变形,造成加工后两孔中心线不平行及所加工大孔的轴线与定位端面产生垂直度误差。

在工艺系统中,由于零部件的自重也会引起变形,如龙门铣床、龙门刨床刀架横梁的变形,镗床镗杆下垂变形等,都会造成加工误差。图3-18所示为摇臂钻床的摇臂在主轴箱自重的影响下所产生的变形,因此造成主轴轴线与工作台不垂直,从而使被加工的孔与定位面也产生垂直度误差。

图3-17 着力点不当引起的加工误差

图3-18 自重引起的加工误差

3.减少工艺系统受力变形的主要措施

减少工艺系统受力变形是机械加工中保证产品质量和提高生产率的主要途径之一。为了减少工艺系统受力变形对加工精度的影响,根据生产实际,可从以下几个方面采取措施。

1)提高接触刚度

一般部件的刚度大大低于实体零件本身的刚度,而造成部件刚度低的主要原因又是部件中零件接触面的接触刚度低,所以提高接触刚度是提高工艺系统刚度的重要手段。常用的方法是改善工艺系统主要零件接触面的配合质量,如机床导轨副刮研、配研顶尖锥体同主轴和尾座套筒锥孔的配合面,多次研磨加工精密零件用的顶尖孔等,都是在实际生产中行之有效的工艺措施。通过对零件进行刮研,改善了配合面的表面粗糙度和形状精度,使实际接触面积增加,微观表面和局部区域的弹性、塑性变形减少,从而有效地提高了接触刚度。

提高接触刚度的另一措施是预加载荷,这样可消除配合面间的间隙,而且还能使零部件之间有较大的实际接触面积,减少受力后的变形量。预加载荷法常用在各类轴承的调整中。

2)提高工件刚度减少受力变形

切削力引起的加工误差,往往是因为工件本身刚度不足或各个部位刚度不均匀而产生的。如前述车削细长轴时,随着走刀长度的变化,工件相应的变形yw也不一致,其最大变形量为

由式(3-8)可以看出,当工件材料和直径一定时,工件的长度L和径向力Fy是影响ywmax的决定性因素。为了减少工件的受力变形y,首先应减少支承长度(即增加支承),如安装跟刀架或中心架;箱体孔系加工中,为了增加镗杆的刚度,也使用各种支承镗套。减少径向力Fy的有效措施是改变刀具的几何角度,如把车刀的主偏角磨成90°,可大大降低Fy。

图3-19(a)表示采用中心架后工件刚度提高8倍;图3-19(b)中表示切削力作用点与跟刀架支承点间的距离减少到5~10mm,工件的刚度提高得更多。

图3-19 用辅助支承提高工件刚度

(a)采用中心架;(b)减少支承点间的距离

3)提高机床部件的刚度,减少受力变形

机床部件刚度在工艺系统中往往占很大比例,所以加工时常采用一些辅助装置提高其刚度。图3-20所示为在转塔车床上采用增强刀架刚度的装置。

图3-20 提高部件刚度的装置

1—支承架;2—加强杆;3—六角刀架;4—导套;5—工件

4)合理装夹工件,减少夹紧变形

对薄壁件,夹紧时应特别注意选择适当的夹紧方法,否则将引起很大的形状误差,如图3-21所示。当未夹紧前,薄壁套的内外圆是正圆形,由于夹紧方法不当,夹紧后套筒呈三棱形[图3-21(a)]。镗孔后内孔呈正圆形[图3-21(b)]。但当松开卡爪后,零件由于弹性恢复,使已镗的孔产生三棱形[图3-21(c)]。为了减少加工误差,应使夹紧力均匀分布,如采用开口过渡环[图3-21(d)]或用专用卡爪[图3-21(e)]。

再如图3-22(a)所示薄板工件,当磁力将工件吸向工作台表面时,工件将产生弹性变形[图3-22(b)]。磨完后,由于弹性恢复,工件上已磨表面又产生翘曲[图3-22(c)]。改进的办法是在工件和磁力吸盘间垫橡皮垫(厚0.5mm)[图3-22(d)]。工件夹紧时,橡皮垫被压缩[图3-22(e)],减少工件变形,便于将工件的弯曲部分磨去。这样经过多次正反面交替的磨削即可获得平面度较高的平面[图3-22(f)]。

图3-21 零件夹紧变形引起的误差

(a)套筒呈三棱形;(b)内孔呈正圆形;(c)内孔呈三棱形;(d)开口过渡环;(e)专用卡爪

图3-22 薄板工件磨削

(a)毛坯件;(b)吸盘吸紧;(c)磨后松开(工件翘曲);(d)磨削凸面;(e)磨削凹面;(f)磨后松开(工件平直)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。