机床的制造误差、安装误差、使用中的磨损等都会在加工中直接影响刀具与工件的相互位置精度,造成加工误差。机床的几何误差主要包括:主轴回转误差、机床导轨误差和机床传动链误差。

1.主轴回转误差

机床的主轴是安装工件或刀具的基准,并把动力和运动传给工件或刀具。因此,主轴的回转精度是机床的重要精度指标之一,它是决定加工表面几何形状精度、表面波度和表面粗糙度的主要因素。

1)主轴回转误差的基本形式

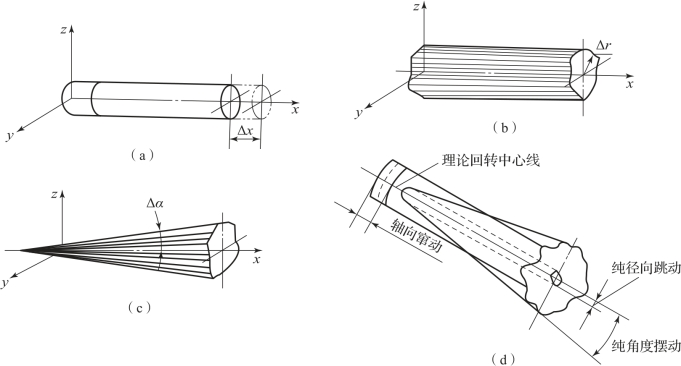

主轴回转时,由于主轴及其轴承在制造及安装中存在误差,主轴的回转轴线在空间的位置不是稳定不变的。主轴回转误差是指主轴实际回转轴线相对理论回转轴线的“漂移”。主轴回转误差可分为三种基本形式:轴向窜动、径向跳动和角度摆动[图3-2(a)、图3-2(b)、图3-2(c)]。

图3-2 主轴回转误差的基本形式

(a)轴向窜动;(b)径向跳动;(c)角度摆动;(d)三种情况同时存在

(1)轴向窜动:瞬时回转轴线沿平均回转轴线方向的漂移运动[图3-2(a)]。它主要影响所加工工件的端面形状精度而不影响圆柱面的形状精度,如图3-3所示。在加工螺纹时则影响螺距精度。

图3-3 主轴轴向漂移对端面加工的影响

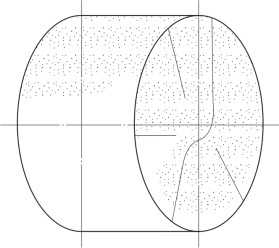

(2)径向跳动:瞬时回转轴线始终平行于平均回转轴线,但沿y轴和z轴方向有漂移运动[图3-2(b)],因此在不同横截面内轴心的误差运动轨迹都是相同的。径向漂移运动对加工精度的影响要看加工的具体情况而定,如图3-4所示。在车削加工中对工件圆柱面的形状精度无影响,而在镗床上镗孔时则对孔的形状精度有影响,如图3-5所示。

图3-4 车削时几何偏心引起的径向圆跳动对圆度的影响

图3-5 镗孔时主轴几何偏心引起的径向圆跳动对孔的圆度的影响

(3)角度摆动:瞬时回转轴线与平均回转轴线成一倾斜角,但其交点位置固定不变的漂移运动[图3-2(c)]。因此,在不同横截面内,轴心的误差运动轨迹是相似的。角度摆动运动主要影响所加工工件圆柱面的形状精度,同时对端面的形状精度也有影响。

实际上,主轴回转运动误差的三种基本形式是同时存在的[图3-2(d)]。故不同横截面内轴心的误差运动轨迹既不相同又不相似,既影响所加工工件圆柱面的形状精度,又影响端面的形状精度。

2)影响主轴回转精度的主要因素

(1)主轴误差:主要包括主轴支承轴颈的圆度误差、同轴度误差(使主轴轴心线发生偏斜)和主轴轴颈轴向承载面与轴线的垂直度误差(影响主轴轴向窜动量)。

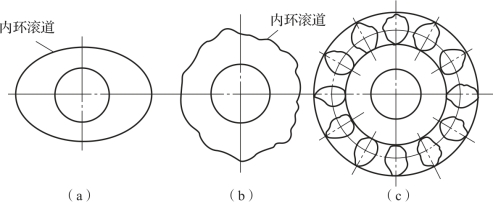

(2)轴承误差:如图3-6所示,轴承误差包括以下五种类型。

①滑动轴承内孔或滚动轴承滚道的圆度误差。

②滑动轴承内孔或滚动轴承滚道的波度。

③滚动轴承滚子的形状与尺寸误差。

④轴承定位端面与轴心线垂直度误差、轴承端面之间的平行度误差。

⑤轴承间隙以及切削中的受力变形。

图3-6 滚动轴承的几何误差

(a)内环滚道的形状误差;(b)内环滚道的波度;(c)滚动体的圆度和尺寸

(3)主轴系统的径向不等刚度及热变形。

3)提高主轴回转精度的途径(https://www.xing528.com)

通过上面的分析可知,主轴回转误差对加工精度有显著影响。为了提高主轴回转精度,不但要根据机床精度要求选择相应精度等级的轴承,还要恰当确定支承轴颈、支承座孔等有关零件的精度及其与轴承的配合精度,并严格保证装配质量要求。只有这样,才能获得高的回转精度。

2.机床导轨误差

机床导轨副是实现直线运动的主要导向部件,其制造、装配精度和使用中的磨损程度是影响直线运动精度的主要因素。

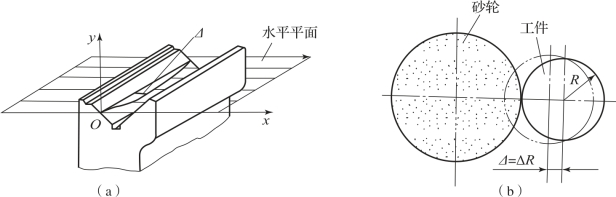

1)导轨在水平面内直线度误差的影响

如图3-7所示,磨床导轨在x方向存在误差Δ[图3-7(a)],引起工件在半径方向上的误差[图3-7(b)]。当磨削长外圆柱表面时,将造成工件的圆柱度误差。

图3-7 磨床导轨在水平面内的直线度误差

(a)x方向上存在的误差;(b)半径方向上的误差

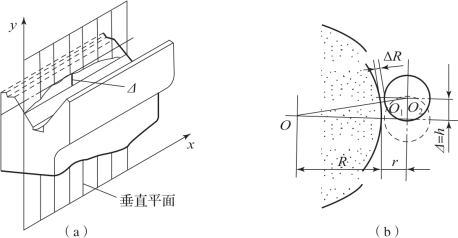

2)导轨在垂直面内直线度误差的影响

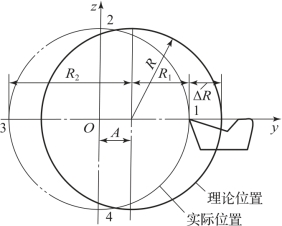

如图3-8所示,磨床导轨在y方向内存在误差Δ[图3-8(a)],磨削外圆时,工件沿砂轮切线方向产生位移,此时,工件半径方向上产生误差ΔR≈Δ2/(2R),对零件的形状精度影响甚小(误差非敏感方向)。但导轨在垂直方向上的误差对平面磨床、龙门刨床、铣床等将引起法向位移,其误差直接反映到工件的加工表面(误差敏感方向),造成水平面上的形状误差。

图3-8 磨床导轨在垂直面内的直线度误差

(a)y方向上存在的误差;(b)半径方向上的误差

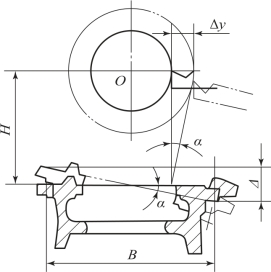

3)导轨面间平行度误差的影响

如图3-9所示,车床两导轨的平行度产生误差(扭曲),使大溜板产生横向倾斜,刀具产生位移,因而引起工件形状误差。由图3-9可知,其误差值Δy≈HΔ2/B。

图3-9 车床导轨面间的平行度误差

4)导轨对主轴轴心线平行度误差的影响

当在车床类或磨床类机床上加工工件时,如果导轨与主轴轴心线不平行,则会引起工件的几何形状误差。例如,车床导轨与主轴轴心线在水平面内不平行,会使工件的外圆柱表面产生锥度;在垂直面内不平行时,会使工件呈马鞍形。

机床的安装对导轨的原有精度影响也很大,尤其是床身较长的龙门刨床、导轨磨床等。因床身长,刚度差,在本身自重的作用下容易产生变形,如果安装不正确或地基不坚实,都会使床身发生较大的变形,使工件的加工精度受到影响。

3.机床传动链误差

机床传动链误差是指传动链始末两端传动元件之间的相对运动误差。它是由传动链中各传动件的制造误差、装配误差、加工过程中由力和热产生的变形以及磨损等引起的。传动件在传动链中的位置不同,影响程度不同,其中,末端元件的误差对传动链的误差影响最大。传动链中各传动件的误差都将通过传动比的变化传递到执行元件上。在升速传动时,传动件的误差被放大相同的倍数;在降速传动时,传动件的误差被缩小相同的倍数。

为减少传动链误差对加工精度的影响,可以采取以下几种措施。

(1)尽量缩短传动链,减少传动元件数量,可减少误差的来源。

(2)采用降速比传动,特别是传动链末端传动副的传动比越小,则传动链中其余各传动元件误差对传动精度的影响就越小。

(3)提高传动元件,尤其是末端传动元件的制造精度和装配精度。

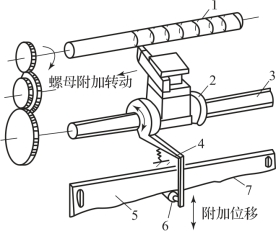

(4)采用校正装置,其实质是人为加入一个大小与传动链原有的传动误差大小相等、方向相反的误差,以抵消原有的传动链误差。图3-10所示为丝杠误差的校正装置。

图3-10 丝杠误差的校正装置

1—工件;2—螺母;3—丝杠;4—杠杆;5—校正尺;6—触头;7—校正曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。