1.对数控机床夹具的基本要求

数控机床加工本身具有高精度、高效率、产品转换容易、生产准备周期短、机床自适应性强、自动化程度高等优点,比较适合外形轮廓较复杂、不易装夹的工件及多品种、多工序小批量工件的加工。

由于数控机床的初始投资较大,使用成本相应较高,所以数控机床不太普及时,企业主要用它加工高精度、复杂形面等工艺难度较大的工件和生产中的关键件、应急件及技术革新的试制件等。随着市场竞争的日趋激烈,产品更新换代速度的加快,数控机床开始在各类专业化生产中逐渐发挥出它的自动化、高效作用。因此对数控机床夹具一般有以下几个基本要求。

1)高精度

数控机床精度很高,一般用于高精度加工。这对数控机床夹具也提出较高的定位安装精度要求和转位、定位精度要求。

2)快速装夹工件

为适应高效、自动化加工的需要,夹具结构应适应快速装夹的需要,以尽量减少工件装夹辅助时间,提高机床切削运转利用率。

为适应快速装夹的需要,夹具常采用液动、气动等快速反应夹紧动力。对切削时间较长的重要夹紧,在夹具液压夹紧系统中附加储能器,以补偿内泄漏,防止可能造成的松夹现象。若对自锁性要求较严格,则多采用快速螺旋夹紧机构,并利用高速风动扳手辅助安装。

为减少停机装夹时间,夹具可设置预装工位,也可利用机床的自动换位托盘装置,专门装卸工件。对于柔性制造单元和自动线中的数控机床及加工中心,应注意其夹具结构为安装自动送料装置提供方便。

3)具有良好的敞开性

数控机床加工为刀具自动走刀加工。夹具及工件应为刀具的移动和换刀等快速动作提供较宽敞的运行空间。尤其对需要多次进出工件的多刀、多工序加工,夹具的结构更应尽量简单、开放,使刀具容易进入,以防刀具运动中与夹具工件系统相碰撞。

4)本身的机动性要好

数控机床加工追求一次装夹条件下,尽量干完所有机加工内容。对于机动性能稍差些的二轴联动数控机床,可以借助夹具的转位、翻转等功能弥补机床性能的不足,保证在一次装夹条件下完成多面加工。

5)在机床坐标系中坐标关系明确,数据简单,便于坐标的转换计算

数控机床均具有自己固定的机床坐标系,而装夹在夹具上的工件在加工时应明确其在机床坐标系中的确切位置,以便刀具按照程序的指定路线运动,切出预期的尺寸和形状。为简化编程计算,一般多采取建立工件坐标系的方法,即根据工件在夹具中的装夹位置,明确编程的工件坐标系相对机床坐标系的准确位置,以便把刀具由机床坐标系转换到此程序的工件坐标系。所以,要求数控机床上的夹具定位系统应指定一个很明确的零点,表明装夹工件的位置,并据此选择工件坐标系的原点。为使坐标转换计算方便,夹具零点相对机床工作台原点的坐标尺寸关系应简单明了,便于测量、记忆、调整与计算。有时也直接把工件坐标系原点选在夹具零点上。(https://www.xing528.com)

6)部分数控机床夹具应为刀具的对刀提供明确的对刀点

数控机床加工中,每把刀具进入程序均应有一个明确的起点,称为这一刀具的起刀点(刀具进入程序的起点)。若一个程序中要调用多把刀具对工件进行加工,需要使每把刀具都由同一个起点进入程序。因此,各刀具在装刀时,应把各刀的刀位点都安装或校正到同一个空间点上,这个点称为对刀点。

对于镗、铣、钻类数控机床,多在夹具上或夹具中的工件上专门指定一个特殊点作为对刀点,为各刀具的安装和校正提供统一的依据。这个点一般应与工件的定位基准,即夹具定位系统保持很明确的关系,便于刀具与工件坐标系关系的确立和测量,以使不同刀具都能精确地由同一点进入同一个程序。

当刀具经磨损、重装而偏离这一依据点,多通过改变刀具相对这个点的坐标偏移补偿值自动校正各走刀的走刀路线参数值,而不需要改动已经编制好的程序。

7)高适应性

数控机床加工具有机动性和多变化性,故要求机床夹具应具有对不同工件、不同装夹要求的较高适应性。一般情况下,数控机床夹具多采用各种组合夹具。在专业化大规模生产中多采用拼装类夹具,以适应生产多变化、生产准备周期短的需要。在批量生产中,也常采用结构较简单的专用夹具,以提高定位精度。在品种多变的行业性生产中多使用可调夹具和成组夹具,以适应加工的多变化性。

总之,数控机床夹具可根据生产的具体情况灵活选用合适的夹具。批量较大的自动化生产中,夹具的自动化程度可以较高,但结构相应也较复杂。而单件、小批量生产,也可以直接采用通用夹具,生产准备周期很短,不必再单独制造夹具。

2.数控机床夹具实例

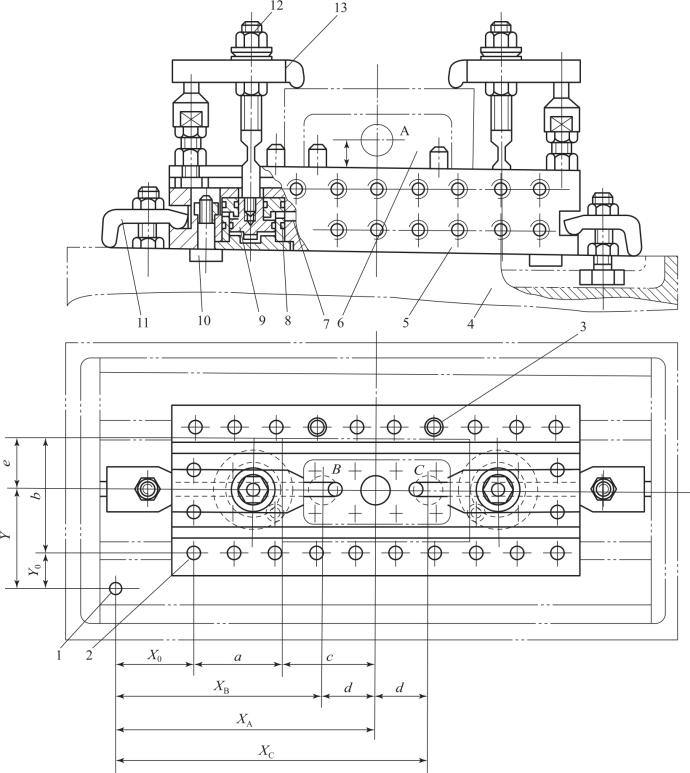

图2-64所示为一数控机床夹具。用来镗削工件上的A、B、C三个孔。整个夹具为孔系拼装类夹具,基础件为孔系液压基础平台5;三个定位销3安装在平台上平面的孔系中,与平台上平面一起形成夹具定位系统;夹紧机构由装在基础平台内的两个液压缸8,通过拉杆12、压板13组成,可在压力油控制下对工件实现快速或自动夹紧。

图2-64 数控机床夹具

1,2—定位孔;3—定位销;4—数控机床工作台;5—液压基础平台;6—工件;7—通油孔;8—液压缸;9—活塞;10—定位键;11,13—压板;12—拉杆

夹具零点设在液压基础平台5左下角的定位孔2的轴线处,而机床工作台的坐标原点取在定位孔1的轴线处,二者间的坐标尺寸关系为X0和Y0。夹具定位销相对夹具零点的位置尺寸为a、b,它反映工件的定位区域,可使工件的几何中心孔A处于机床坐标系中的(XA,Y)点,而孔B、孔C的机床坐标分别为(XB,Y)、(XC,Y)点。

编制数控加工程序,把尺寸XA和Y值编入工件坐标系设定程序段,这样就把工件坐标系的原点(工件中心点A)设在机床坐标系的(XA,Y)点上,从而明确工件坐标系在机床坐标系中的坐标位置。使刀具对工件的加工有新的坐标依据,便可直接按程序的规定在工件坐标系中运行,对工件A孔、B孔、C孔及其他内容进行自动加工。

当然也可以反过来,把工件上的各坐标点都换算成机床坐标系中的坐标点,令机床控制系统来执行。但这样做会增加很多计算工作量,不如上述办法,直接设定一个工件坐标系简便。以后数控加工程序中的刀位移动参数就可直接按图样的标注尺寸编写,省掉换算的麻烦。由此可以看出,夹具上的零点与机床工作台坐标原点间的坐标关系是相当重要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。