铣床夹具主要用于加工零件上的平面、凹槽、花键及各种成型面。铣削加工时切削用量较大,且是多刀齿断续切削,所以切削力大,冲击和振动也较严重,因此要求铣床夹具的夹紧力较大,夹具各组成部分要有较好的强度和刚度。

铣床夹具一般必须有确定夹具方向和刀具位置的定向键和对刀块,以保证夹具与刀具和机床的相对位置。这是铣床夹具结构的主要特点。

按铣削时的进给方式不同,铣床夹具主要分为直线进给式和圆周进给式两种。

1.直线进给式铣床夹具

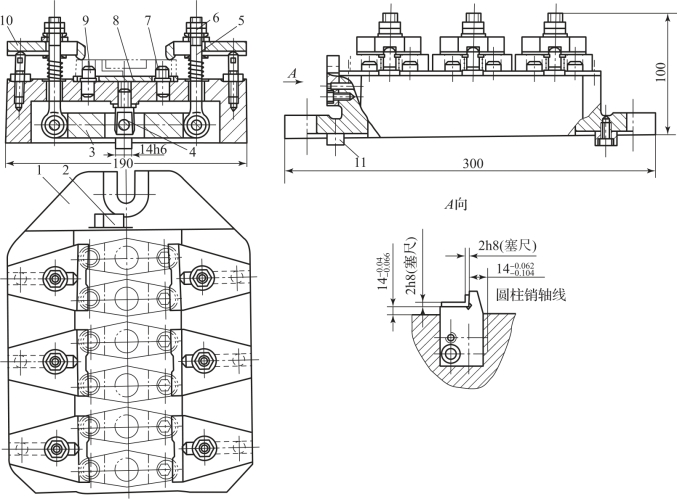

这类夹具安装在铣床工作台上,加工中随工作台按直线进给方式运动。例如,图2-44是图2-45所示连杆上直角凹槽的直线进给式夹具。工件以一面两孔在支承板8、菱形销7和圆柱销9上定位。拧紧螺母6,通过活节螺栓5带动浮动杠杆3,使两副压板10均匀地同时夹紧两个工件。该夹具同时可加工6个工件,属于多件加工铣床夹具,生产效率高。

2.圆周进给式铣床夹具

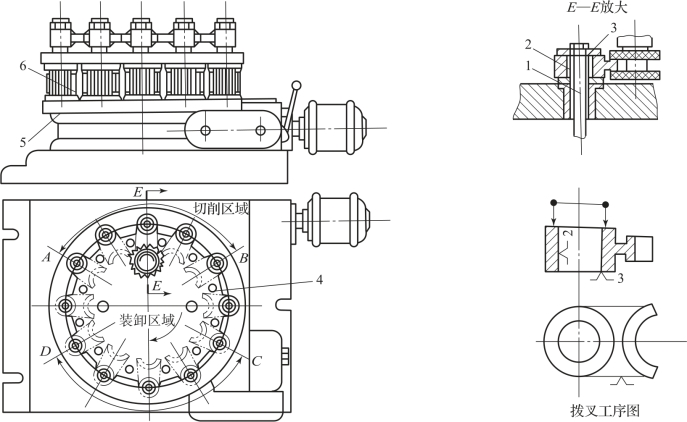

圆周进给式铣床夹具多用在有回转工作台或回转鼓轮的铣床上,依靠回转台或鼓轮的旋转将工件顺序送入铣床的加工区域,以实现连续切削。在切削的同时,可在装卸区域装卸工件,使辅助时间与机动时间重合,因此它是一种高效率的铣床夹具。

图2-44 连杆铣槽夹具

1—夹具体;2—对刀块;3—浮动杠杆;4—铰链螺钉;5—活节螺栓;6—螺母;7—菱形销;8—支承板;9—圆柱销;10—压板;11—定位键

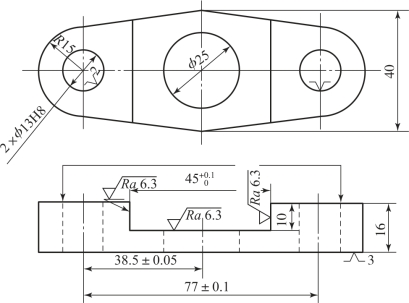

图2-45 连杆铣槽工序图

图2-46所示为在立式铣床上连续铣削拨叉两端面的夹具。工件以圆孔、孔的端面及侧面在定位销2和挡销4上定位,由液压缸6驱动拉杆1,通过开口垫圈3将工件夹紧。夹具上同时装夹12个工件。电动机通过蜗杆蜗轮机构带动工作台回转,AB扇形区是切削区域,CD扇形区是装卸工件区域,可在不停车的情况下装卸工件。

图2-46 圆周进给式铣床夹具(https://www.xing528.com)

1—拉杆;2—定位销;3—开口垫圈;4—挡销;5—转台;6—液压缸

3.铣床夹具设计要点

1)夹具总体结构

铣削加工的切削力较大,又是断续切削,加工中易引起振动,因此铣床夹具的受力元件要有足够的强度和刚度。夹紧机构所提供的夹紧力应足够大,且要求有较好的自锁性能。为了提高夹具的工作效率,应尽可能采用机动夹紧机构和联动夹紧机构,并在可能的情况下采用多件夹紧和多件加工。

2)对刀装置

对刀装置用于确定工件相对刀具的位置。铣床夹具的对刀装置主要由对刀块和塞尺构成。图2-47所示为几种常用的铣刀对刀装置。其中图2-47(a)为高度对刀装置,用于加工平面时对刀;图2-47(b)为直角对刀装置,用于加工键槽或台阶面时对刀;图2-47(c)和2-47(d)为成形对刀装置,用于加工成形表面时对刀;图2-41(e)为组合式铣刀对刀装置。塞尺用于检查刀具与对刀块之间的间隙,以避免刀具与对刀块直接接触。

3)夹具体

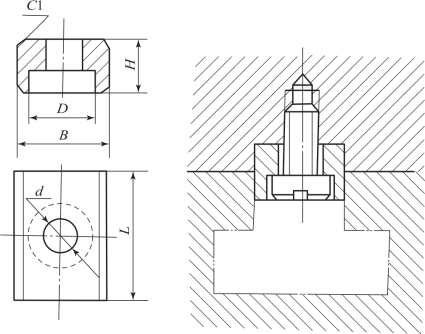

铣床夹具的夹具体要承受较大的切削力,因此要有足够的强度、刚度和稳定性。通常在夹具体上要适当地布置筋板,夹具体的安装面应足够大,且尽可能做成周边接触的形式。铣床夹具通常通过定位键与铣床工作台T形槽的配合来确定夹具在机床上的位置。图2-48所示为定位键结构示意。定位键与夹具体配合多采用![]() 。

。

为了提高夹具的安装精度,定位键的下部(与工作台T形槽配合部分)可留有余量以便进行修配,或在安装夹具时使定位键一侧与工作台T形槽靠紧,以消除间隙的影响。铣床夹具大都在夹具体上设计有耳座,并通过螺栓将夹具紧固在机床工作台的T形槽中。铣床夹具的设计要点同样适用于刨床夹具,其中主要方面也适用于平面磨床夹具。

图2-47 几种常用的铣刀对刀装置

(a)高度对刀装置;(b)直角对刀装置;(c)、(d)成形对刀装置;(e)组合式铣刀对刀装置

1—刀具;2—塞尺;3—对刀块

图2-48 夹具定位键结构示意

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。