选择加工方法时,一般先根据表面的加工精度和表面粗糙度要求选定最终加工方法,然后再由后向前定精加工前各工序的加工方法,即确定加工方案。由于获得同一精度和表面粗糙度的加工方法往往有几种,选择时还要考虑生产率要求和经济效益,考虑零件的结构形状、尺寸大小、材料和热处理要求及工厂的生产条件等。

1.加工经济精度和经济表面粗糙度

任何一个表面加工中,影响选择加工方法的因素很多,每种加工方法在不同的工作条件下所能达到的精度和经济效果均不同。各加工方法能够获得的加工精度和表面粗糙度均有一个较大的范围。例如,在一定的设备条件下,精细操作,选择较低的切削用量,就能达到较高精度和较细的表面粗糙度。但是,这样会降低生产率,增加成本。反之则提高了生产率,虽然降低了成本,但也降低了精度。

加工经济精度是指在正常加工条件下(采用符合质量标准的设备、工艺装备和标准技术等级的工人,合理的加工时间)所能达到的加工精度,相应的表面粗糙度称为经济表面粗糙度。

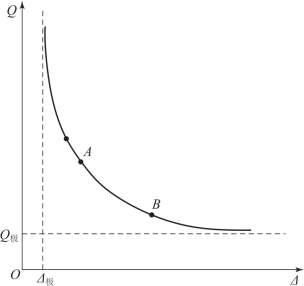

统计资料表明,各种加工方法的加工误差和加工成本之间的关系如图1-21所示。图中横坐标是加工误差Δ,纵坐标是成本Q。在A点左侧,精度不易提高,且有一极限值(Δ极);在B点右侧,成本不易降低,也有一极限值(Q极)。曲线AB段的精度区间属经济精度范围。

图1-21 加工误差(或加工精度)和加工成本的关系

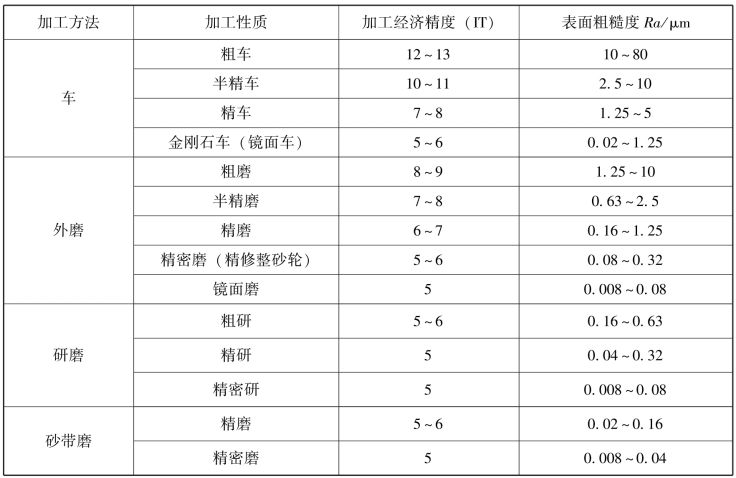

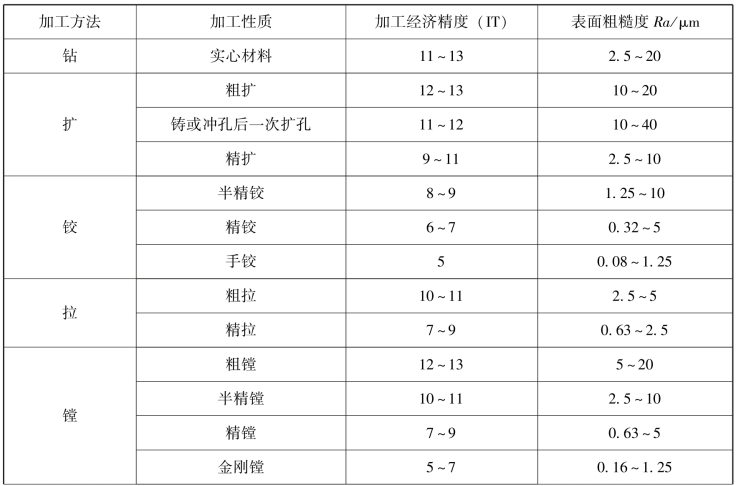

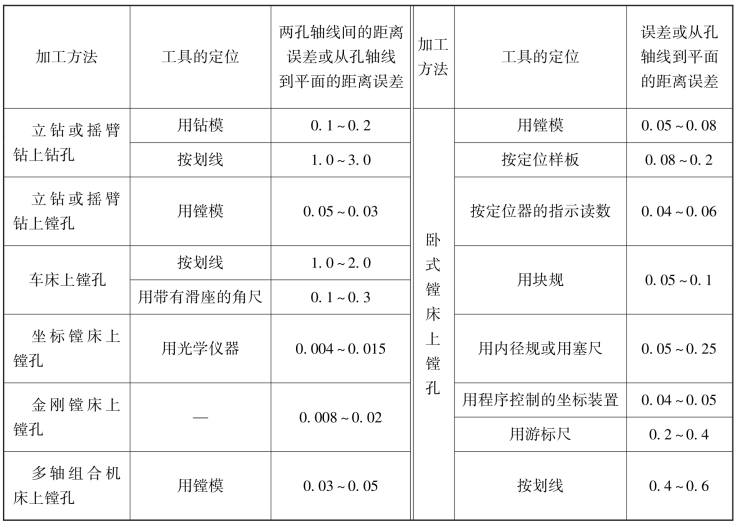

各种加工方法所能达到的经济精度和经济粗糙度等级,以及各种典型的加工方法可在机械加工的各种手册中查到。表1-10、表1-11、表1-12中分别摘录了外圆、内孔和平面等典型表面常用加工方法的加工经济精度及表面粗糙度,表1-13摘录了用各种加工方法加工轴线平行孔系的位置精度(用距离误差表示),供选用时参考。

必须指出,经济精度的数值不是一成不变的。随着科学技术的发展,工艺技术的改进,加工经济精度会逐步提高。

表1-10 外圆加工中常用加工方法的加工经济精度及表面粗糙度

表1-11 孔加工中常用加工方法的加工经济精度及表面粗糙度

续表

(https://www.xing528.com)

(https://www.xing528.com)

表1-12 平面常用加工方法的加工经济精度及表面粗糙度

表1-13 轴线平行的孔的位置精度(经济精度)

2.选择加工方法时考虑的因素

1)工件的结构形状和尺寸

工件的结构形状和尺寸影响加工方法的选择。例如,小孔一般采用钻、扩、铰的方法;大孔常采用镗削的加工方法;箱体上的孔一般难以拉削或磨削而采用镗削或铰削;对于非圆的通孔,应优先考虑用拉削或批量较小时用插削加工;对于难磨削的小孔,可采用研磨加工。

2)工件材料的性质

经淬火后的表面,一般应采用磨削加工;材料未淬硬的精密零件的配合表面,可采用刮研加工;对硬度低而韧性较大金属,如铜、铝、镁铝合金等非铁合金,为避免磨削时砂轮的嵌塞,一般不采用磨削加工,而采用高速精车、精镗、精铣等加工方法。

3)生产类型

所选用的加工方法要与生产类型相适应。大批、大量生产应选用生产率高和质量稳定的加工方法,如平面和孔可采用拉削加工;单件、小批生产则应选择设备和工艺装备易于调整,准备工作量小,工人便于操作的加工方法。例如,平面采用刨削、铣削,孔采用钻、扩、铰或镗的加工方法。又如,为保证质量可靠和稳定,保证有高的成品率,在大批量生产中采用珩磨和超精磨加工精密零件,也常常降级使用一些高精度的加工方法加工一些精度要求并不太高的表面。

4)生产率和经济性

对于较大的平面,铣削加工生产率较高,窄长的工件宜用刨削加工;对于大量生产的低精度孔系,宜采用多轴钻;对批量较大的曲面加工,可采用机械靠模加工、数控加工和特种加工等加工方法。

5)生产条件

选择加工方法,不能脱离本厂实际,充分利用现有设备和工艺手段,发挥技术人员的创造性,挖掘企业潜力,重视新技术、新工艺的推广应用,不断提高工艺水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。