根据该机床的结构、性能、运行状态、现有加工精度、特殊功能等要求,结合电缆长度、电动机转矩及额定转速、主轴功率、系统安装空间等细节提出性能价格比较优的选型与配置方案。该项目采用西门子SINUMERIK840Di数控系统和S7-300可编程控制器,伺服驱动系统采用三套611A交流驱动及1FT5交流伺服电动机,并与位置检测元件一起构成全闭环控制系统。主轴采用英国欧陆590全数字直流调速系统。工作台B轴增加圆光栅编码器改为数控轴,取代原有电器控制元件,重新配制电气控制柜。改造后BFT130卧式镗铣床有一个主轴和五个进给轴,编制了新的PLC逻辑控制程序,实现了机床三轴联动,进行三维的立体加工。SINUMERIK 840Di数控系统具有3D插补、螺旋线插补、样条插补、钻削和铣削循环加工、图形与极坐标编程、图形仿真、螺纹转速进给功能,还有刀具半径和长度补偿,丝杠螺距和齿轮间隙补偿等功能。

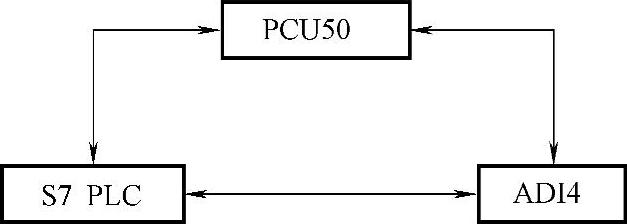

(1)西门子840Di数控系统的选型设计 SINUMERIK 840Di数控系统是西门子公司于2001年研制的适用于各种控制领域能满足不同要求的数控系统,它除了具有高度的软硬件开放性,还有以下显著特点:CNC控制功能与HMI功能一起都在PCU50处理器上运行;840Di带有大量标准化工业PC接口;配有可用于伺服驱动和I/O的PROFIBUS-DP现场总线;Windows NT操作系统;OPC(用于过程控制的OLE)应用接口和CNC控制软件;具有中英文转换操作界面;有丰富的自诊断功能。同时由于840Di具有高级语言编程特色的用户友好编程界面,用户可以使用Visual Basic和Visual C++等开发工具自行开发菜单和基本操作界面,添加功能键,设定具有用户特色的输入方式,满足特定工艺的加工要求。840Di适用于多种机床的数控系统技术改造,具有广泛的应用前景。其基本控制结构如图6-11所示。

SINUMERIK 840Di数控系统有三种基本工作方式:AUTO(自动)、JOG(手动)和MDA(手动数据输入/自动加工)方式。系统还有四种功能:增量点动功能(步进)、重定位功能(断点返回)、返回参考点功能和设定实际值功能。

840Di数控系统配有手持单元方便手动操作与对刀,系统的PCU50还带有一个10G硬盘,可以把840Di数控系统的数据(包括NC数据、PLC数据和补偿数据等)备份到硬盘上,也可以通过RS232端口或软驱备份到外部PC,方便了机床的操作与维护。

图6-11 DP现场总线连接图 PROFIBUS—DP现场总线 PCU50—人机控制单元 ADI4—4轴位置控制单元 S7PLC—西门子 可编程逻辑控制器

(2)BFT130卧式镗铣床PLC控制程序的开发与编制 本机床采用西门子S7-300PLC逻辑控制器,原来的机床逻辑控制用西门子S7-300可编程逻辑控制器取代。西门子S7-300PLC有一条MPI现场总线与MCP机床操作面板连接,MCP通过MPI总线与主机进行信息交换。有一条PROFIBUS现场总线与PCU连接,通过PROFIBUS总线PLC扩展单元ET200和ADI4与主机PCU50进行信息交换,通过PROFIBUS+DP实现I/O与驱动参数的调整和优化。首先在PCU50中对S7-300的ET200和ADI4的硬件配置进行软件组态的设置,ADI4可给出10V的模拟指令电压,可接收编码器或光栅尺经过整形放大后的TTL信号,然后进行PLC编程。PLC编程可分以下几个步骤:(https://www.xing528.com)

1)分析机床的电气控制原理和结构特点。

2)理解原机床液压控制功能。

3)建立新的PLC程序框图。

4)编制新的软件和硬件接口控制程序。

5)编制新的功能块程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。