西门子S120是基于闭环反馈控制工作原理的全数字化交流伺服进给系统,反馈控制主要解决好偏差和扰动问题。伺服位置系统中的电流、速度和位置环的反馈控制全部数字化,三环反馈PID控制的软件伺服算法结构和参数均可以改变,具有更好的动态、静态性能。为达到更好的控制效果,要合理匹配调整三个闭环反馈环节的参数、优化控制。

(1)S120驱动系统的配置 先通过NC口令“SUNRISE”进入制造商操作权限,进行一次NCK复位后,系统会出现120402报警,等待驱动系统启动完毕,系统会进入自动配置驱动系统的界面,询问是否要进行系统自动配置驱动系统,单击“确定”按钮,在驱动固件升级完毕后,必须进行驱动的出厂设置和拓扑识别,否则驱动系统可能出错,闭环控制要进行第二编码器配置。

第二编码器配置:驱动配置(基本)轴参数驱动逻辑号的分配,使用驱动配置界面的assign功能。

注意:当驱动配置有变化时(例如,增加全闭环),需重新分配或手动修改轴参数。

驱动配置(基本)PLC激活进给轴接口信号:

SET

=DB31.DBX2.1——controller enable

=DB31.DBX21.7——pulse enable

=DB31.DBX1.5——position measuring system1

驱动配置(基本)拓扑结构比较等级,更改拓扑比较等级。当移除驱动部件,驱动系统触发相应的报警,设置通用参数MD13150显示驱动报警。

MD13150$MN_SINAMICS_ALARM_MASK=909H(系统默认设置,屏蔽部分驱动报警)

MD13150$MN_SINAMICS_ALARM_MASK=D0DH(显示所有驱动报警)

驱动配置(基本)组件屏蔽参数应用:

1)屏蔽第二编码器。

P145[1]=0

2)驱动系统中增加额外的编码器。

驱动配置(扩展)NX硬件配置:NX10最大控制3个伺服轴,NX15最大控制6个伺服轴。NX10、NX15只含有4个DRIVE_CLiQ接口,其他只能与CU连接。

驱动器及电动机参数自动配置,系统初次调试必须做驱动系统出厂设置。选择调试,驱动系统,选择出厂设置,包括三个选项:当前驱动对象、驱动设备、驱动系统。驱动系统保存数据,NCK reset。驱动系统的拓扑识别,供电模块配置,做不带DRIVE_CLiQ西门子标准电动机配置,做第二编码器配置,驱动逻辑号分配,NCU X122/X132端子信号分配,PLC程序控制驱动系统通电时序。保存数据后,NCK复位、重新通电。

驱动优化:当使用上述缺省设定不能满足要求时,需要进行优化调整,先利用测试(measurement)和跟踪(servo trace)优化单个轴,再利用圆度测试(circularity test)协调轴之间的关系,最后才是通道以及系统的调整。(https://www.xing528.com)

优化单个轴的顺序:电流环(西门子1FK/1FT电动机没必要做);速度环;位置环以及跟踪。

优化的方法:用SINUMERIKHMI-Advanced软件优化的方法主要用于手动优化,需要进行各种不同的测试,从而全面地了解优化对象的特征,进行手动调整。

测试时的顺序为:选定测试类型(如参考频率响应);设定合适的测试参数(如幅值、频宽等);启动测试;在显示中观察结果。测试的种类有参考频率响应、阶跃响应以及扰动响应等,分别用于电流环、速度环、位置环,另外还有圆度测试、伺服跟踪等。

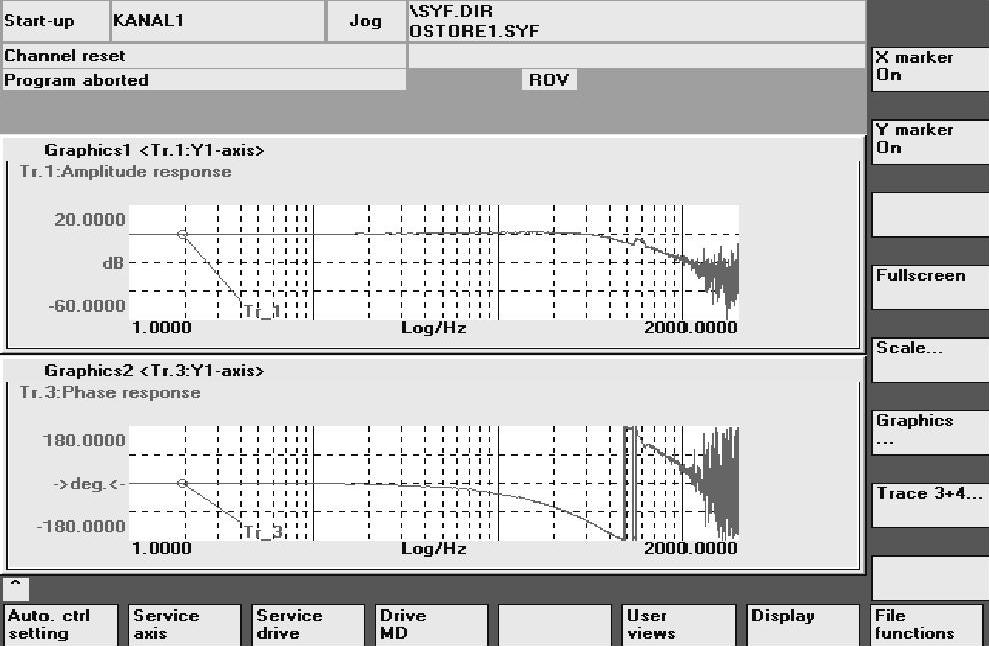

(2)速度控制环优化 速度调节器的优化过程可以利用傅里叶分析,如图6-7所示。

以波特图的形式将幅频特性和相频特性显示出来,其目的是通过优化得到数据,使驱动系统的频率特性的幅值在0dB处保持尽可能宽的范围。提高速度比例增益P1460,频宽也增加,响应特性得到增加;当比例增益增加到一定数值后,幅频特性的幅值在0dB会极度变化,超过1~3dB时,应适当降低比例增益。在确定比例增益后,可以优化速度积分时间常数P1462,逐渐减少积分时间,直到频率特性的幅值超过0dB,允许不超过3dB的幅值增加,一般P1462应保持小于20ms。

图6-7 速度环响应波特图

由上述速度环响应波特图可以得出:

1)在中频段以-20dB/dec的斜率,十倍频左右宽度穿越0dB线,穿越频率值适度,保证足够的相位裕量。

2)在低频段有足够的高度,保证稳态精度。没有转折频率很低的惯性环节,否则对应的积分时间常数过大,会导致系统响应太慢。

3)在高频段有足够的衰减特性,抗干扰性强。因为干扰等噪声信号都属于高频信号,所以高频段应该截止这些信号。

(3)电流控制环优化 电流调节器的优化过程与速度调节器的优化过程基本相同,调整电流比例增益P1715,电流积分时间常数P1717,使频率特性的幅值、频宽、响应特性尽可能增加;电流环优化的另一个重要内容,是寻找各个电流滤波器的特征频率设定值(应保持小于2000Hz)。

(4)位置控制环优化 由于数控机床各个坐标轴具有不同的机械特性和不同的跟随特性,各个坐标轴就会有不同的跟随误差,其结果导致联动坐标轴合成的轨迹发生畸变。

可从以下几个方面减少跟随误差:尽可能减小各坐标轴之间机械特性的差异,有相同的动态响应;为不同的坐标轴尽量设置相同的控制数据,特别是位置伺服增益;通过摩擦补偿或前馈补偿功能进行补偿。

位置增益MD32200:增加位置增益可以减小跟随误差,但位置增益不能调得太大,否则会导致系统的过度超调,甚至出现振荡现象。

加速度增益MD32300:增大加速度增益尽可能快地保证位置的定位精度,但加速度不能调得太大,否则会导致动态转矩过大,不满足机电动态方程而产生机械振动。

在调整机床参数时,针对出现的问题,要多观察,综合分析,为提高精度,在无振荡的前提下,尽量提高位置环增益MD32200、速度环增益MD1460参数,增加伺服系统的刚性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。