在840Dsl数控系统功能设计时根据设备应用的特征,配置系统的选项功能,在系统订货清单中确定。

1)龙门同步轴组功能(6FC5800-0AM02-0YB0,简称M02),每个龙门同步轴组包括1个主同步轴和最多2个从同步轴,该选项最多支持8个龙门同步轴组,其中从同步轴可以是定位轴。

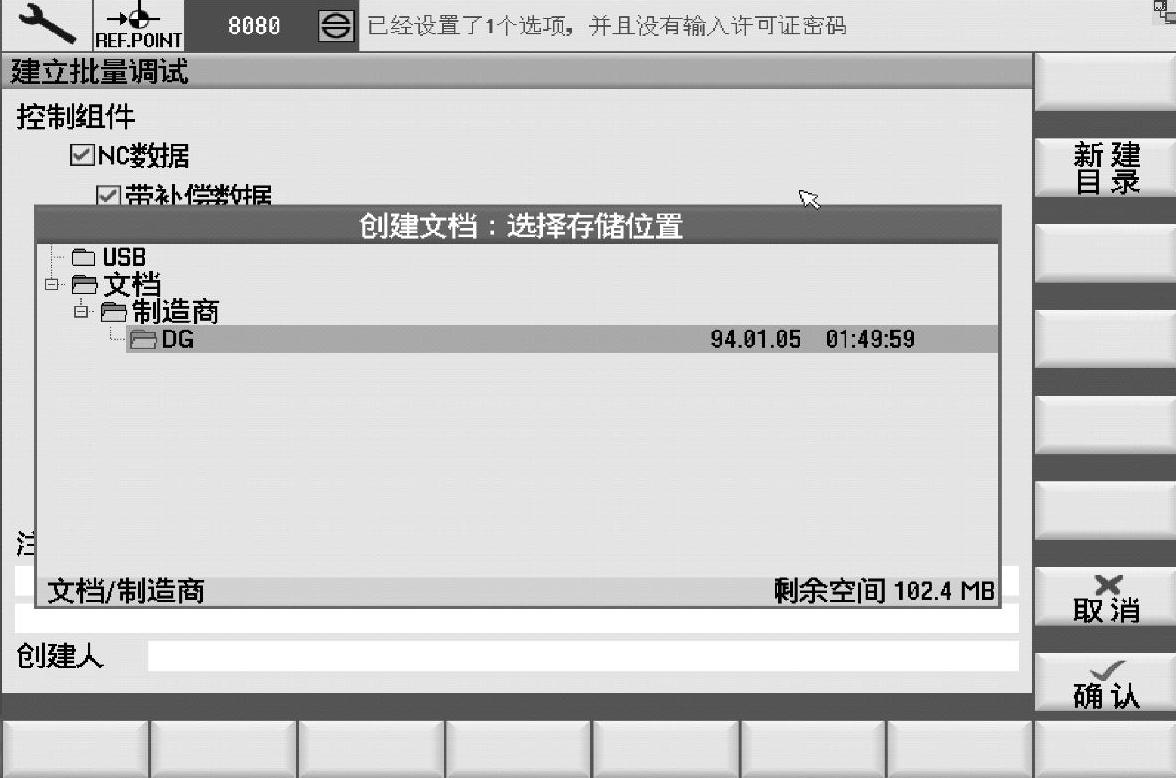

图4-93 选择系列备份数据路径

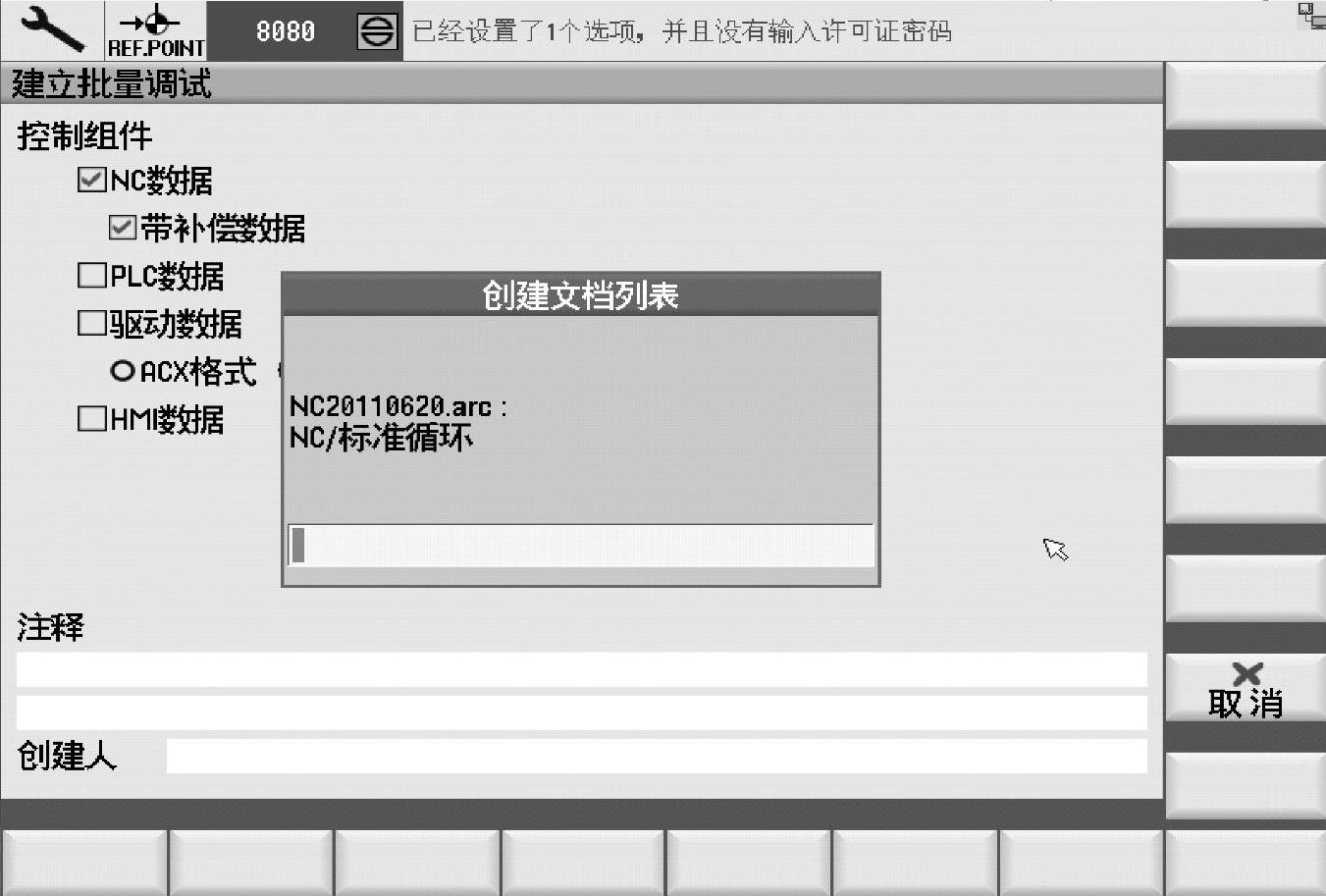

图4-94 系列数据备份过程

2)主从速度力矩耦合控制功能(6FC5800-0AM03-0YB0,简称M03),该功能用于控制主从双伺服电动机消除齿轮间隙,匹配速度,并产生一个预张紧的力矩。

3)紧急回退ESR功能(6FC5800-0AM61-0YB0,简称M61),该功能可以实现在加工时突然掉电的情况下,完成紧急退刀操作。

4)精优曲面(Advanced Surface)功能(6FC5800-0AS07-0YB0),用于在高速加工中获得最佳的工件表面质量。

5)电子齿轮(EG)功能(6FC5800-0AM22-0YB0,简称M22),该功能可实现主动轴与从动轴之间的非线性耦合运动关系。通过EGDEF、EGON等编程指令定义、激活电子齿轮功能,实现从动轴和主动轴之间非线性的耦合关系。电子齿轮功能可以和曲线表功能结合使用,实现从动轴的运动叠加。例如:在凸轮加工中,将砂轮进给轴跟随工件旋转轴的往复运动和砂轮进给运动叠加,实现磨削和进给动作的圆滑过渡,优化了磨削表面质量并提高了生产率。

6)附加一个通道功能(6FC5800-0AC10-0YB0),标准系统软件中只包含一个方式组一个通道,对于复杂机床可以扩展多通道单方式组控制,例如双刀塔双主轴的车铣复合加工中心,在一台机床上实现两个刀塔进行相同程序或者不同程序的自动加工控制,能够有效提高机床生产效率,840Dsl系统最多可扩展10个通道。

7)高级定位控制功能(APC)(6FC5800-0AM13-0YB0,简称M13),机床在不调整机械配置以及机械结构的情况下,通过高级定位控制功能(APC)可以有效抑制机床共振频率的振幅,提高机床的位置控制增益,进而改善加工表面质量,提高生产效率。APC功能只适用于全闭环配置的控制系统。

8)多轴插补功能(>4插补轴)(6FC5800-0AM15-0YB0,简称M15),对于SINUMERIK840Dsl出口版的系统软件,标准配置最大同时插补轴数为4轴,而对于5轴联动加工机床,要求有同时插补轴数大于4轴的设备,除了需要订购SINUMERIK840Dsl标准版的系统软件外,还需要订购此选项。

9)斜轴转换功能(6FC5800-0AM28-0YB0,简称M28),对于配置有斜置轴的加工设备,利用斜轴转换功能可以直接在笛卡儿直角坐标系中对斜置轴进行编程和坐标显示,控制系统将笛卡儿坐标系中的轴运动指令以及刀具补偿和工件坐标系偏置转换为实际机床轴运动。斜轴转换功能特别适用于外圆磨削等加工设备,也适用于配置斜轴的车/铣复合加工中心,利用NC指令TRAANG激活斜轴功能,在斜轴功能上可以进行端面转换(TRANSMIT)及柱面转换(TRACYL)功能的叠加。

10)轮廓监控功能(6FC5800-0AM52-0YB0,简称M52),在复杂工件的加工或是5轴加工中,利用轮廓监控功能对刀尖点在空间上的绝对运动、轮廓路径偏差进行监控,为获得高精确度、高质量的工件提供最有效的保障。

11)悬垂度补偿功能(6FC5800-0AM55-0YB0,简称M55),对于大型机床,由丝杠螺距误差或者机械结构引起的垂度等制造误差,可以利用多维的悬垂度补偿功能对机床轴进行补偿,有效降低由于重力等自然因素造成的机床悬垂轴的垂直度误差,以及机械装配引起的制造误差,最终提高机床精度和加工精度。

12)刀具管理功能(>3个刀库)(6FC5800-0AM88-0YB0,简称M88),从2.5版本开始,SINUMERIK840Dsl系统具有刀具管理功能,对于配置一个真实刀库的机床,不再需要相应的刀具管理功能选项(M50)。只有当机床配置的刀库大于3个时,例如立式加工中心配置一个圆盘式刀库,此外还配置有一个链式刀库,那么需要选择此刀具管理选项功能。

13)5轴加工软件包,附加第7轴功能(6FC5800-0AS01-0YB0),对于5轴加工软件包,可以扩展到附加第7轴功能,例如在5轴加工机床中,需要再扩展带动工件旋转的额外旋转轴时,可以购买该选项。

1.龙门同步轴组功能

龙门同步轴(Gantry Axes)功能是指主动轴(Master)、从动轴(Synchronized,被同步)完全同步运行的轴组,龙门同步轴是以实际位置值耦合的轴,要求主、从动轴之间不带位置偏差同步运行。SINUMERIK 840Dsl最多支持8个龙门同步轴组,龙门同步轴功能包括设定点初始化、实际位置差监控和主/从同步轴之间的参考点同步3个功能单元。

利用龙门轴功能,可以确保2或3个不带机械位置偏置的机械刚性连接轴能够同时运动,实现位置同步。在操作和编程中,每对龙门同步轴只作为一个机床轴来应用,从同步轴的位置设定值直接由其主同步轴的位置设定值来设定。因此,主、从同步轴的动态响应特性及监控参数通常设置成相同值,使同步轴组运行稳定。每对龙门轴都由一个导向轴和最多2个同步轴组成,其中同步轴可以是定位轴。

(1)相关参数 MD19310AXIS_FUNCTION_MASK:轴特殊功能标识,用于激活系统中允许的轴特殊功能(同步轴等)。

MD37100 GANTRY_AXIS_TYPE:龙门同步轴类型。

MD37110 GANTRY_POS_TOL_WARNING:龙门同步轴位置偏差警告值。

MD37200 GANTRY_POS_TOL_ERROR:龙门同步轴位置偏差报警值。

MD37300 GANTRY_POS_TOL_REF:参考点建立之前龙门同步轴位置偏差报警值。

MD37400 GANTRY_BREAK_UP:龙门同步轴组分离。

MD37500 GANTRY_AXIS_FUNCTION_MASK:龙门同步轴功能标识参数用法详见《SINUMERIK840DslFunctionManualSpecialFunction》手册。

(2)有关接口信号

DB3x.DBX29.4=1:PLC→NC,启动龙门同步轴组。

DB3x.DBX29.5=1:PLC→NC,龙门同步轴组自动同步无效。

DB3x.DBX101.2=1:NC→PLC,龙门同步轴组位置偏差错误报警激活。

DB3x.DBX101.3=1:NC→PLC,龙门同步轴组位置偏差警告激活。

DB3x.DBX101.4=1:NC→PLC,龙门同步轴组同步就绪。

DB3x.DBX101.5=1:NC→PLC,龙门同步轴组的同步已完成。

DB3x.DBX101.6=1:NC→PLC,该轴为主同步轴。

DB3x.DBX101.7=1:NC→PLC,该轴为从同步轴。

(3)龙门轴返回参考点 龙门同步轴建立参考点的过程分为3个阶段:主同步轴返回参考点、从同步轴返回参考点、龙门轴组同步。

主同步轴返回参考点:在REF方式下,按照MD34010中设定的方向的正或负方向,PLC触发DB3x.DBX4.7/DBX4.6,即可激活主同步轴的返回参考点过程,等待主同步轴的参考点标识建立。

从同步轴返回参考点:在主同步轴返回参考点完成后开始,其返回参考点与主同步轴返回参考点过程相同。

龙门轴组同步:若龙门同步轴组中的所有轴均有参考点标识,且根据各轴参考点偏置MD34090、参考点位置值MD34100等参数确定的当前机床坐标的位置值之间的偏差小于MD37110,则龙门轴组同步完成,此时DB3x.DBX101.5=“1”。

(4)龙门轴调试 调试举例:龙门铣床有双龙门架移动的X1/X2龙门同步轴,分别设置为NC系统的第1、6轴,NC编程时对应X几何轴,分别由HEIDENHAINLB382C两条光栅尺直接检测位置,进行闭环控制。龙门同步轴功能包括设定点初始化、实际位置差监控和主/从同步轴之间的参考点同步3个功能单元。

1)设置龙门轴定义参数:MD37100[X1]=1、MD37100[X2]=11。

2)设置龙门轴监控参数:MD37110[X1]=0.02、MD37110[X2]=0.02、MD37120[X1]=1、MD37120[X2]=1、MD37130[X1]=200、MD37130[X2]=200。

3)设置X1、X2轴的返回参考点参数:MD34200[X1]=3、MD34200[X2]=3,两轴参数应相同,最终根据实际情况调整MD34090。

4)NCK复位使上述参数生效。

5)PLC程序:把X1、X2轴的正负限位分别串联输入PLC相关的接口输入信号(DB31/DB36.DBX12.0/DBX12.1)。

6)通过PLC设置DB31/DB36.DBX29.4=0、DB31/DB36.DBX29.5=1、DB31.DBX101.6=1、DB36.DBX101.6=0。

7)选择REF参考点方式,按照MD34010中设定的正或负方向,PLC触发DB3x.DBX4.7/DBX4.6,即激活X轴的返回参考点过程,X1、X2轴同时移动,至X1轴找到参考点,接着X2轴自动返回参考点。

8)若两轴参考点值之差小于MD37110和MD37120中定义的值,则X2轴返回参考点成功,且两轴位置值均显示为当前光栅尺距离码的实际位置值。

9)两轴返回参考点均成功后,可根据X轴的几何精度(与Y轴的垂直度等),计算X1、X2轴实际位置偏差(假如X2侧往负向偏离0.3mm)。设定X2轴MD34090=0.3后复位使其生效。

10)重新起动机床,两轴同时返回参考点,重复7)、8)、9)步骤,直到该项几何精度达到要求。

11)设置DB31/DB36.DBX29.4=1,龙门轴同步完成。

2.主从速度力矩耦合控制功能

此功能通过主从驱动控制耦合将两组电动机驱动的机械耦合到同一根轴上,要实现主从驱动控制,需要利用力矩控制来确保主动和从动驱动器提供合适的力矩,以避免两组电动机工作时的相互干扰。为了确保主动轴和从动轴之间的夹紧状态,可以通过设置相应的机床数据来调整张紧力矩,保证主从驱动间最佳的力矩耦合,其中从动轴可以是定位轴。

主从耦合的基本特点:主从耦合轴组中的从动轴只有速度/力矩控制,没有位置控制器,不存在主动与从动轴之间的位置偏差监控,对于从动轴只有速度设定点和实际速度监控,不存在静止监控与轮廓监控。主从速度/力矩耦合是指主动轴和从动轴分别进行力矩补偿和力矩分配控制,通过一个附加的力矩设定使主从动轴之间产生一种张紧力矩,需要设置相应的力矩分配系数。参数MD37274=1可使从动轴的运动方向与主动轴的方向相反。相关的机床参数还有MD37250(速度设定点来源的主动轴号)、MD37252(力矩分配的轴号与速度设定点来源的主动轴相同)、MD37254(力矩分配到主动轴和从动轴)、MD37268(主动轴和从动轴的力矩分配)等。

功能调试:

(1)主从速度/力矩耦合组态 功能的组态只在从动轴中设置即可,从动轴和主动轴必须在同一个通道,且不允许轴在通道中切换。主要参数MD37250、MD37252如果设置错误,会导致26031“主从耦合组态出错”报警。

(2)力矩补偿控制器 力矩补偿控制器是PI调节器,根据主从动轴输出力矩的差计算出一个负载侧的附加速度设定点。如果主动轴和从动轴都进行力矩补偿,则会导致分配的不稳定,所以力矩补偿控制器只能应用到从动轴(MD37254力矩控制模式=1)。

应用于力矩补偿控制器的力矩设定点应在驱动装置中作平滑滤波处理,对于611D来说,PT1过滤器的拐角频率应输入到MD1252中。

对于主动轴和从动轴,应有同样的MD37256(力矩补偿器P比例增益)参数值,这相当于从动轴最大速度(MD32000)时负载侧额定转矩p2003的百分比。I积分部分默认无效,积分时间MD37258,力矩补偿控制器输出限制值MD37260,力矩补偿控制器的力矩权重分配MD37268=50(默认50%)。一旦力矩补偿控制器生效,机械硬连接就不能断开,否则将导致轴从静止突然加速。

(3)张紧力矩 通过参数MD37264(额定转矩的百分比)设定的附加力矩,当力矩补偿控制器激活时,可使主从动轴之间形成张力。力矩控制器带有PT1滤波器,可以设定一个时间常数MD37266>0,以激活这个滤波器。设定的张紧力矩应适当,以便在加减速时仍能形成足够的张力,又不能在电动机停止时张紧力矩过大,而使电动机产生不必要的热量。

(4)激活主从耦合 当MD37362=1时,进给轴设定永久性的耦合;当MD37363=1时,主轴设定永久性的耦合。

(5)接口信号 在主从耦合状态时,接口信号DB3x.DBX96.7=1“主从耦合状态有效”,此时从动轴自动进入速度控制模式,位置控制器无效DB3x.DBX61.5=0。一旦有主从耦合请求,则从动轴的使能信号DB3x.DBX2.1和脉冲使能信号DB3x.DBX21.7均无效,直接跟随主动轴的使能信号状态。如果主动轴或从动轴的电流控制器激活信号(DB3x.DBX61.7)或速度控制器激活信号(DB3x.DBX61.6)不为“1”,则主从耦合处于非激活状态。

(6)主从耦合的从动轴不用返回参考点,仅由速度、力矩控制 由于从动轴没有位置控制器,所以从动轴的各种补偿均无效,但系统仍要计算。如果主动轴设置了动态硬度控制功能(DSC),则从动轴也应设为一致的特征,可以使主从动轴之间具有基本相同的动态响应特性。

3.紧急回退ESR功能

对于齿轮加工行业,不同于常规的铣削/车削/磨削工艺技术,无论是滚齿、磨齿还是齿形修整等加工,均是利用轴耦合功能实现齿轮加工中多个轴的运动关系,并且所采用的刀具和工件都是非常昂贵的。在加工过程中,一旦机床突然断电,利用该选项功能,可以保持轴耦合关系并及时实现刀具和工件的脱离,有效减少刀具和工件的损坏,确保操作人员和设备的安全、避免伤害。该选项功能需要和相应硬件结合使用。

840DsL系统上的ESR功能实现:

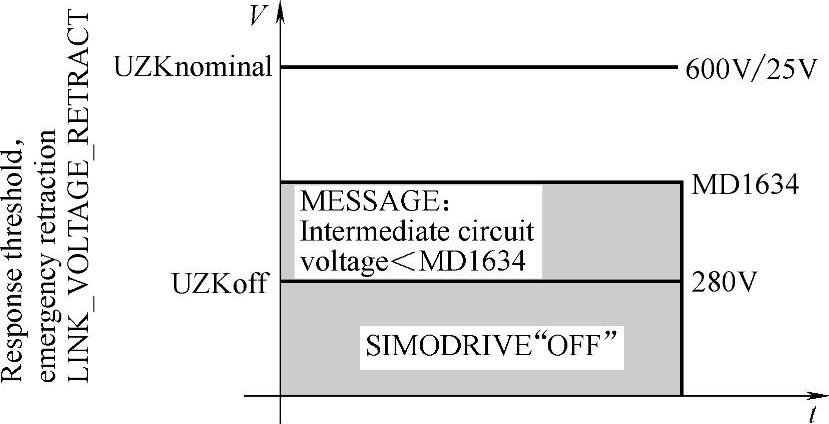

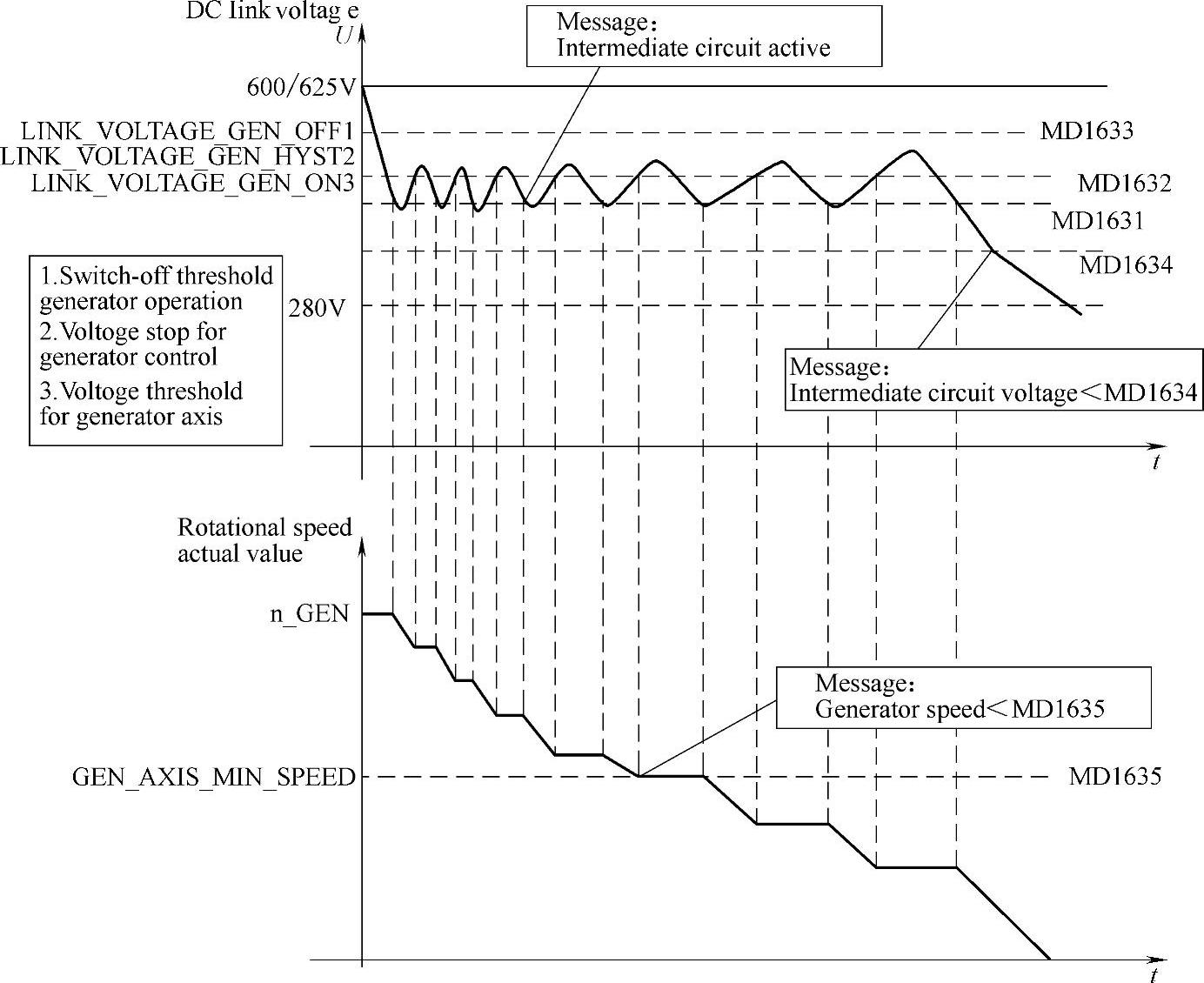

当VDC值小于MD1634+280V时,轴变量$AA_ESR_STAT[AXn]#3就立即会被系统自动置位。这个信号用来作为ESR功能的触发信号,如图4-95所示。

注意:不要修改MD1161,这个参数是系统根据功率模块自动计算出来的直流母线电压值。

MD1161$MD_FIELDVAL_FIXED_LINK_VOLTAGE=600V

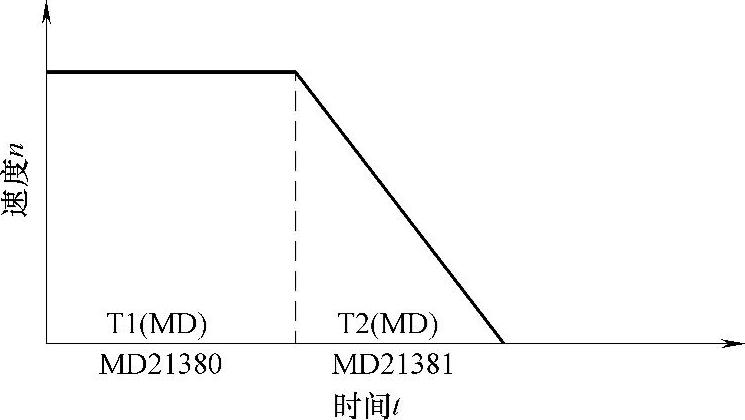

MD21380$MC_ESR_DELAY_TIME1(T1)

触发ESR回退后,在此时间段内,轴保持耦合关系。

MD21381$MC_ESR_DELAY_TIME2(T2)

当TIME1时间过后,在此时间段内,轴插补运动停车,如图4-96所示。

图4-95 紧急回退ESR功能

图4-96 紧急回退停止时间

ESR是Extended Stop and Retract的缩写,即该功能包含两个部分延时停车和回退。上面两个参数是与延时停车相关的。那么在触发ESR回退功能时,哪些轴延时停车,哪些轴要快速回退呢?紧急回退停车方式如图4-97所示。

MD37500 ESR_REACTION=22

Generator Drive

图4-97 紧急回退停车方式

当VDC值大于MD1633后,Generator Axis恢复到原来正常工作状态。

当VDC值低于MD1632时,被设置了Generator Axis的轴,不管原来工作方式是位置环控制或者是速度环控制,都立即转换到速度环控制,并且Speed Setpoint=0,表示该轴开始进入制动状态,进而将能量反馈到直流母线中去,去维持短暂的直流母线“高”电压,维持范围在MD1632~MD1631之间。与此同时,其他轴仍然按照各自的设定运行。一旦Generator Axis轴的速度低于MD1635设定值后,该轴的变量$AA_ESR_STAT[AXn]#3便会被系统置位。该信号可以用于一个故障源(就像MD1634一样),去触发ESR功能。

R1=1为出发条件

MD40=1 MD44=0

PLC程序FC44 DB140DB141 DB142

说明:当Y轴向正相移动时,XY向负方向回退 (使用R2的值来判断)

当Y轴向负相移动时,XY向正方向回退 (使用R2的值来判断)

MD37500[X]=21

MD37500[Y]=22

MD37500[A]=21 主轴

Insert the following block in the prog_event.spf

N60IF($P_PROG_EVENT=1);start synchronise program before every nc program is star-ted for ESR function.

N70 CALL“/_N_CMA_DIR/_N_ZHY_SPF”

N80 ENDIF

如果使用驱动控制回退,则需要设置如下参数:

N1612$MD_ALARM_REACTION_POWER_ON[DRn]=BCH N1613$MD_ALARM_REACTION_RESER[DRn]=100H

4.精优曲面(Advanced Surface)功能

采用精优曲面(Advanced Surface,以下简写为AS)的功能实现。

(1)用于精优曲面的G功能

• COMPCAD:压缩器功能。

• G645:连续路径。

• FIFOCTRL:自动预处理存储控制。

• SOFT:加速度平滑。

• FFWON:前馈激活。

• 动态G功能组。

DYNNORM:标准方式,使用参数索引0的数值。

DYNPOS:定位方式,使用参数索引1的数值。

DYNROUGH:粗加工,使用参数索引2的数值。

DYNSEMIFIN:半精加工,使用参数索引3的数值。(https://www.xing528.com)

DYNFINISH:精加工,使用参数索引4的数值。

使用动态G功能组,可选择以下参数不同的参数组(索引0~4):

MD20443$MC_LOOKAH_FFORM[0..4]

MD 20600$MC_MAX_PATH_JERK[0..4]

MD 20602$MC_CURV_EFFECT_ON_PATH_ACCEL[0..4]

MD 20603$MC_CURV_EFFECT_ON_PATH_JERK[0..4]

MD 20606$MC_PREPDYN_SMOOTHING_ON[0..4]

MD 32300$MA_MAX_AX_ACCEL[0..4]

MD 32310$MA_MAX_ACCEL_OVL_FACTOR[0..4]

MD 32431$MA_MAX_AX_JERK[0..4]

MD 32432$MA_PATH_TRANS_JERK_LIM[0..4]

MD 32433$MA_SOFT_ACCEL_FACTOR[0..4]

使用不同的动态G功能,选择不同的最大轴加速度MD 32300$MA_MAX_AX_ACCEL,例如:

32300$MA_MAX_AX_ACCEL[0]DYNNORM

32300$MA_MAX_AX_ACCEL[1]DYNPOS

32300$MA_MAX_AX_ACCEL[2]DYNROUGH

32300$MA_MAX_AX_ACCEL[3]DYNSEMIFIN

32300$MA_MAX_AX_ACCEL[4]DYNFINISH

(2)高速设定CYCLE832 使用高速设定CYCLE832,选择或取消不同的加工方式,可打开压缩器功能,激活加速度平滑,设定压缩器公差和选择不同的动态G功能组等。

如果不使用CYCLE832,也可在程序增加以下代码:

SOFT

FFWON

FIFOCTRL

G645

COMPCAD

DYNROUGH、DYNSEMIFIN或DYNFINISH

(3)精选曲面推荐使用参数

1)一般参数号参数名推荐值注释。

10200$MN_INT_INCR_PER_MM100000

10210$MN_INT_INCR_PER_DEG100000

18360$MN_MM_EXT_PROG_BUFFER_SIZE500

18362$MN_MM_EXT_PROG_NUM2

19321$ON_TECHNO_FUNCTION_MASK_1Bit9=1;AdvancedSurface选项

19330$ON_IPO_FUNCTION_MASKBit8=1; 3轴压缩器

Bit2=1; 5轴压缩器

2)通道参数号参数名推荐值注释。

20150$MC_GCODE_RESET_VALUES[3]3FIFOCTRL

20150$MC_GCODE_RESET_VALUES[19]2SOFT

20150$MC_GCODE_RESET_VALUES[44]2UPATH

20150$MC_GCODE_RESET_VALUES[50]2ORIAXES

20170$MC_COMPRESS_BLOCK_PATH_LIMIT20

20172$MC_COMPRESS_VELO_TOL1000

20442$MC_LOOKAH_SYSTEM_PARAM[0-19]0

20443$MC_LOOKAH_FFORM[0]0DYNNORM

20443$MC_LOOKAH_FFORM[1]0DYNPOS

20443$MC_LOOKAH_FFORM[2]1DYNROUGH

20443$MC_LOOKAH_FFORM[3]1DYNSEMIFIN

20443$MC_LOOKAH_FFORM[4]1DYNFINISH

20482$MC_COMPRESSOR_MODE300

20485$MC_COMPRESS_SMOOTH_FACTOR[0]0DYNNORM

20485$MC_COMPRESS_SMOOTH_FACTOR[1]0DYNPOS

20485$MC_COMPRESS_SMOOTH_FACTOR[2]0.0001DYNROUGH

20485$MC_COMPRESS_SMOOTH_FACTOR[3]0.0001DYNSEMIFIN

20485$MC_COMPRESS_SMOOTH_FACTOR[4]0.0001DYNFINISH

20486$MC_COMPRESS_SPLINE_DEGREE[0]3DYNNORM

20486$MC_COMPRESS_SPLINE_DEGREE[1]3DYNPOS

20486$MC_COMPRESS_SPLINE_DEGREE[2]5DYNROUGH

20486$MC_COMPRESS_SPLINE_DEGREE[3]5DYNSEMIFIN

20486$MC_COMPRESS_SPLINE_DEGREE[4]5DYNFINISH

20490$MC_IGNORE_OVL_FACTOR_FOR_ADIS1

20560$MC_G0_TOLERANCE_FACTOR3

20600$MC_MAX_PATH_JERK[0-4]10000

20602$MC_CURV_EFFECT_ON_PATH_ACCEL[0-1]0

20602$MC_CURV_EFFECT_ON_PATH_ACCEL[2]0.65

20602$MC_CURV_EFFECT_ON_PATH_ACCEL[3]0.6

20602$MC_CURV_EFFECT_ON_PATH_ACCEL[4]0.5

20606$MC_PREPDYN_SMOOTHING_ON[0]0DYNNORM

20606$MC_PREPDYN_SMOOTHING_ON[1]0DYNPOS

20606$MC_PREPDYN_SMOOTHING_ON[2]1DYNROUGH

20606$MC_PREPDYN_SMOOTHING_ON[3]1DYNSEMIFIN

20606$MC_PREPDYN_SMOOTHING_ON[4]1DYNFINISH

21104$MC_ORI_IPO_WITH_G_CODE1

28060$MC_MM_IPO_BUFFER_SIZE150

28070$MC_MM_NUM_BLOCKS_IN_PREP80

28520$MC_MM_MAX_AXISPOLY_PER_BLOCK5

28530$MC_MM_PATH_VELO_SEGMENTS5

28533$MC_MM_LOOKAH_FFORM_UNITS18

28540$MC_MM_ARCLENGTH_SEGMENTS10

28610$MC_MM_PREPDYN_BLOCKS10

29000$MC_LOOKAH_NUM_CHECKED_BLOCKS150

3)设定参数号参数名推荐值注释。

42470$SC_CRIT_SPLINE_ANGLE36

42471$SC_MIN_CURV_RADIUS1

42500$SC_IS_MAX_PATH_ACCEL10000

42502$SC_IS_SD_MAX_PATH_ACCEL0

42510$SC_SD_MAX_PATH_JERK10000

42512$SC_IS_SD_MAX_PATH_JERK0

42674$SC_ORI_SMOOTH_DIST5

42676$SC_ORI_SMOOTH_TOL1

42678$SC_ORISON_TOL1

4)轴参数号参数名推荐值注释。

32300$MA_MAX_AX_ACCEL[0]DYNNORM机床性能设定

32300$MA_MAX_AX_ACCEL[1]DYNPOS机床性能设定

32300$MA_MAX_AX_ACCEL[2]DYNROUGH机床性能设定

32300$MA_MAX_AX_ACCEL[3]DYNSEMIFIN机床性能设定

32300$MA_MAX_AX_ACCEL[4]1-3DYNFINISH

32310$MA_MAX_ACCEL_OVL_FACTOR[0]1.2

32310$MA_MAX_ACCEL_OVL_FACTOR[1]1.2

32310$MA_MAX_ACCEL_OVL_FACTOR[2]1.2

32310$MA_MAX_ACCEL_OVL_FACTOR[3]1.2

32310$MA_MAX_ACCEL_OVL_FACTOR[4]1.01

32431$MA_MAX_AX_JERK[0]DYNNORM机床性能设定

32431$MA_MAX_AX_JERK[1]DYNPOS机床性能设定

32431$MA_MAX_AX_JERK[2]DYNROUGH机床性能设定

32431$MA_MAX_AX_JERK[3]20DYNSEMIFIN

32431$MA_MAX_AX_JERK[4]20DYNFINISH

32432$MA_PATH_TRANS_JERK_LIM[0]机床性能设定

32432$MA_PATH_TRANS_JERK_LIM[1]机床性能设定

32432$MA_PATH_TRANS_JERK_LIM[2]机床性能设定

32432$MA_PATH_TRANS_JERK_LIM[3]20

32432$MA_PATH_TRANS_JERK_LIM[4]20

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。