主要介绍传动机构的滚珠丝杠的选择过程。滚珠丝杠副已经标准化,改造设计时的计算主要按照厂家提供的标准类型、丝杠精度等级,并结合所需参数选择滚珠丝杠。

举例进给滚珠丝杠副的参数校核与确定:

1.丝杠导程的确定

传动意义上的精密滚珠丝杠只要求定位精度不要求速度,当前数控机床的高速化不断推进大导程高速滚珠丝杠的发展。滚珠丝杠快速进给有两种方法:一是提高滚珠丝杠的转速;二是加大滚珠丝杠导程,朝大导程方向发展。为了兼具高速化、高精度化,必须取得转速与导程的平衡。所以现在丝杠导程的选择一般根据设计目标如快速进给的最高速度Vmax、伺服电动机的最高转速nmax及电动机与丝杠的传动比i来确定,基本丝杠导程应满足:

Vmax=40m/min,nmax=2000r/min,i=1,取t=20mm,丝杠公称直径D=50mm。

2.丝杠工作动载荷

当数控冲槽机工作为单片冲制时,工件负载约为0.25kg,可忽略不计,计算负载时只需计算工作台本身质量600kg。计算作用于丝杠轴向的最大动载荷C,然后根据C值选择丝杠副的型号。

式中,L为滚珠丝杠的寿命系数,L=6nT/106=135(T为使用寿命时间,取11250h);fw为载荷系数,取fw=1.5;fh为硬度系数,取fh=1;Fmax为最大工作载荷,Fmax=μWg=1176N(W=600kg,μ=0.2,g=9.8N/kg),该机床带动工作台运动没有其他切削力等。Ca为滚珠丝杠的额定动载荷(N),从手册或样本的滚珠丝杠副的尺寸系列表中可以找出额定动载荷Ca相应的参数,选用时应使C<Ca。计算得C=10249.6N<Ca,满足丝杠工作时对动载荷的设计要求。

3.滚珠丝杠副传动刚度的验算

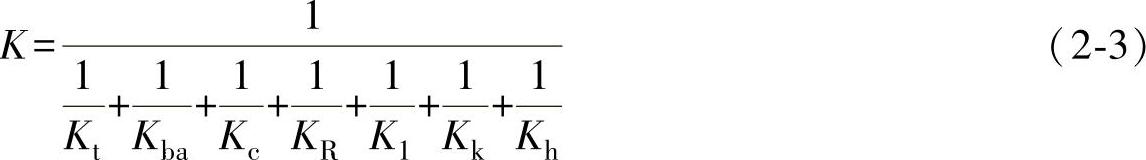

丝杠的导程误差、伺服系统误差、各机械环节弹性变形引起的误差是影响定位精度的因素。一般情况下,在以上各环节中影响弹性变形自大到小排列顺序是:滚珠丝杠本身的抗压刚度Kt;支承轴承的轴向刚度Kba;滚珠丝杠副中滚珠与滚道的接触刚度Kc;折算到滚珠丝杠副上伺服系统刚度KR;折算到滚珠丝杠副上联轴器的刚度K1;滚珠丝杠副的抗扭刚度Kk,螺母座、轴承座的刚度Kh。

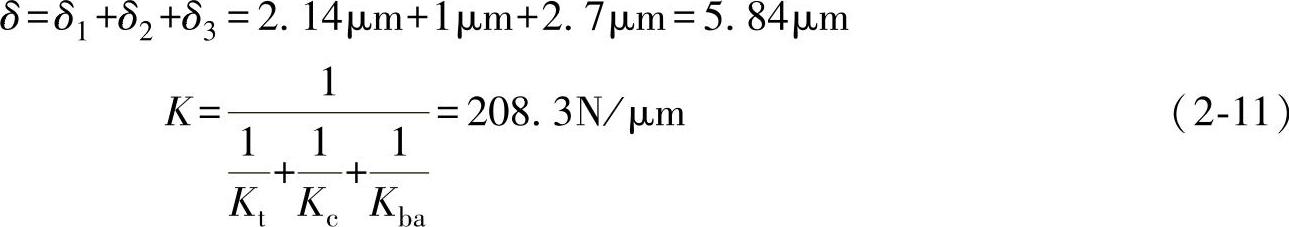

传动系统综合刚度K为

一般校核计算中,伺服刚度KR、折算到滚珠丝杠副上联轴器的刚度K1、滚珠丝杠副的抗扭刚度Kk和螺母座、轴承座的刚度Kh可忽略不计,则式(2-3)可简化为

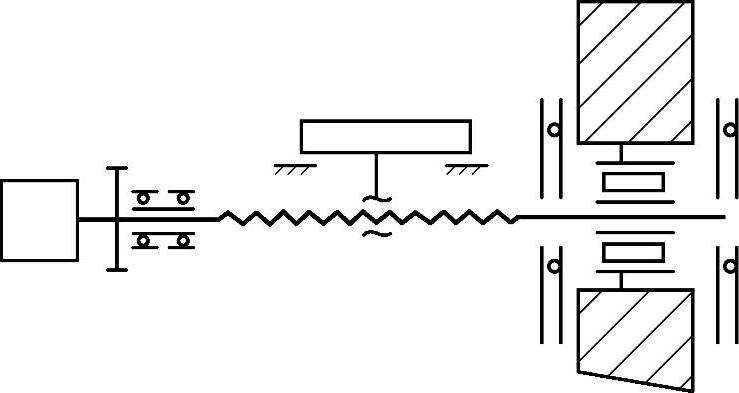

(1)丝杠抗压刚度Kt 丝杠抗压刚度与其安装方式有关。最常见的安装方式是双推-简支支承方式,本方式是将两个方向上的推力轴承装在一端,另一端只装一个或两个深沟球轴承,如图2-1所示。

丝杠抗压刚度:

Kt=SE×10-3/la (2-5)

式中,S为丝杠小截面积(mm2),取D=50mm;E为丝杠材料的弹性模量(MPa),E=2.0×106kgf/cm2;la为载荷作用点距双推轴承的最大长度(mm),取la=700mm。

图2-1 双推-简支支承方式

根据式(2-5)计算得Kt=560N/μm。

(2)螺母组件的接触刚度Kc为了消除轴向间隙,提高轴向刚度,对滚珠丝杠副常采用双螺母预紧。预紧力一般多为最大轴向载荷的1/3,有预紧力的变形量,可按下式计算:(https://www.xing528.com)

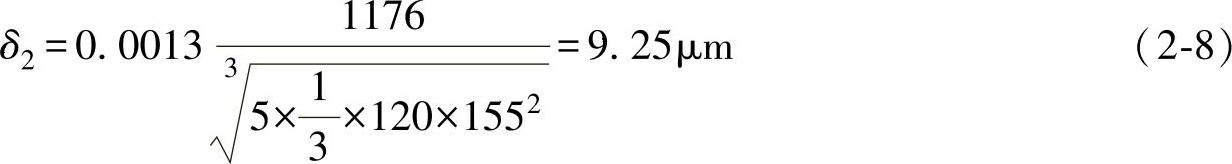

式中,Py为预紧力(N),取Py=1/3Fmax;Zz为工作螺母(即一个螺母)的滚珠数量,取Zz=Z×圈数×列数=31×5=155,Z为一圈滚珠数;d0为滚珠的直径,取d0=5mm。Fmax=μgW=1176N。

所以变形量:

接触刚度计算如下:

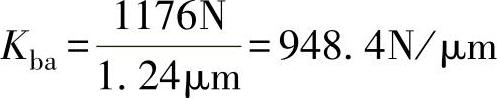

(3)支承轴承的轴向刚度Kba轴承的轴向变形δ3按如下公式计算:推力球轴承

式中,Z为轴承滚动体个数,取Z=11;dq为滚珠直径,取dq=10.31mm。

根据式(2-10)计算δc=2.48μm。

施加预紧力,故δ3=1/2δc=1.24μm,则

根据计算,丝杠副总的变形量为

验算其精度有综合刚度K=208.3N/μm,在工作的情况下弹性变形δ=5.84μm,根据要求其任意300mm行程内行程变动量为8μm,显然满足目标给定的定位精度要求。

4.滚珠丝杠副临界转速验算

其临界转速nc按如下公式计算:

式中,ρ为丝杠材料密度(ρ=7.8g/cm3);λ为丝杠支承方式系数,双-双推λ=3.927;g为重力加速度,g=981cm/s2;E为20.6×104N/mm2;Jp为丝杠底径惯性矩;la为支承距离,la=700mm;α为安全系数,α=0.8;S为丝杠轴断面面积, 2。

2。

式中,d是指丝杠轴直径(mm),d=D-1.2Dw,D为滚珠丝杠的公称直径,D=50mm=5cm,Dw为滚珠丝杠的滚珠直径,Dw=3.969mm=0.3969cm。

计算得nc=3093r/min,nc>nmax。

至此,所选丝杠型号基本确定,只需再根据行程和机械结构确定丝杠长度规格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。