在机电复合传动模式切换控制策略的研究中,针对离合器滑摩阶段提出了基于模型预测控制分配的转矩协调控制策略,针对制动器分离阶段提出了基于电机转矩的动态补偿控制策略,并通过仿真验证了所提出模式切换控制策略的有效性。因此,本节将基于台架试验平台对第8章所提出的模式切换控制策略进行试验验证,同时与基于规则的模式切换控制策略进行对比。

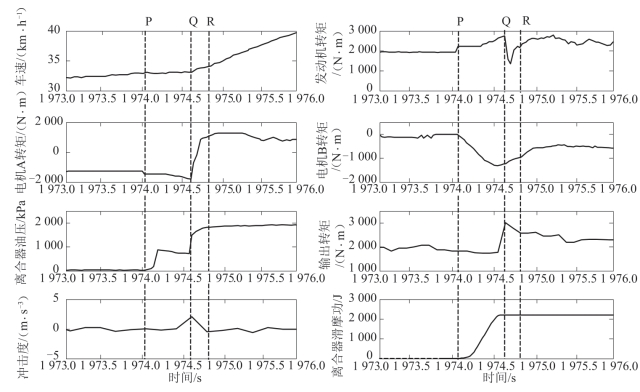

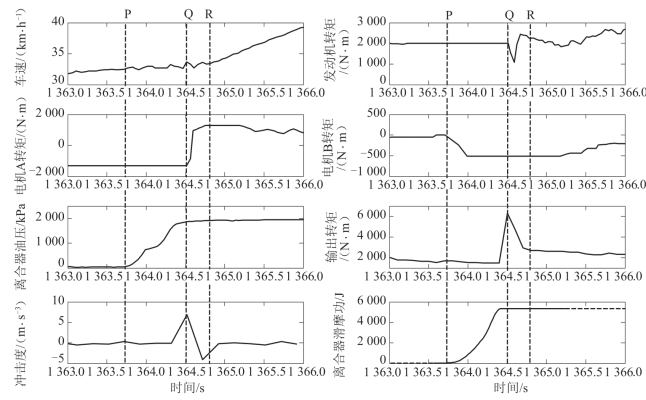

与第5章仿真分析部分相同,模式切换试验验证同样采用截取一段加速轨线的方法,用以表征机电复合传动EVT模式切换的瞬态过程。图9.5所示为采用所提出的模式切换控制策略的台架试验结果,车辆首先以EVT1模式开始工作,当车速到达32 km/h左右时,系统进入模式切换阶段,其中P到Q代表离合器滑摩阶段,Q到R代表制动器分离阶段。可以看出,该阶段在所制定的模式切换控制策略下,通过协调控制发动机转矩、电机A转矩和电机B转矩以及离合器执行机构的油压,有效地提高了模式切换的响应速度,补偿了传动系统的输出转矩波动,降低了切换过程的瞬时冲击,减小了离合器的滑摩功,因此显著地改善了模式切换品质。其中,模式切换时间为0.865 s,输出转矩波动为1 238 N· m,冲击度波动范围为[-0.4 m/s3,2.1 m/s3],离合器滑摩功为2 203 J。相比之下,当采用基于规则的模式切换控制策略时(图9.6),瞬态过程中系统响应速度较慢,同时产生较大的冲击转矩,导致车辆的冲击度波动范围和离合器滑摩功较大,其中,模式切换时间为1.096 s,输出转矩波动为4 841 N ·m,冲击度波动范围为[-4.1 m/s3,6.8 m/s3],离合器滑摩功为5 363 J。

图9.5 采用所提出模式切换控制策略的台架试验结果

(https://www.xing528.com)

(https://www.xing528.com)

图9.6 采用基于规则的模式切换控制策略的台架试验结果

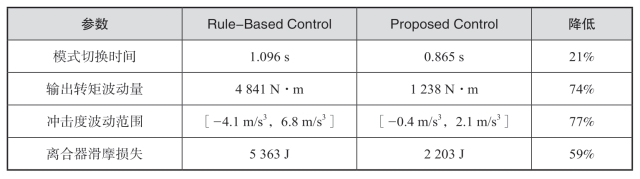

通过定量比较试验中模式切换时间、输出转矩波动、冲击度波动范围和离合器滑摩功,采用所提出的模式切换控制策略与基于规则的模式切换控制策略相比,以上参数分别降低了21%,74%,77%和59%,表9.2详细给出了试验数据中模式切换评价指标对比。

表9.2 试验数据中模式切换评价指标对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。