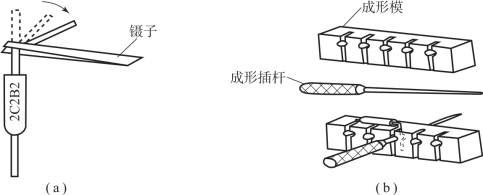

对于通孔安装的元器件,在安装前,都要对引线进行成形处理。为保证引线成形的质量和一致性,应使用专用工具和设备来成形。目前,元器件引线成形的主要方法有专用模具成形、专用设备成形。小规模生产时常用模具手工成形,模具的垂直方向开有供插入元件引线的长条形孔,孔距等于格距。将元器件的引线从上方插入长条形孔后,插入插杆,引线即成形。然后拔出插杆,把元器件水平移动即可成形。这种办法,加工的引线一致性好。在自动化程度高的工厂,成形工序是在流水线上自动完成的,如采用电动、气动等专用引线成形机。在没有专用工具或加工少量元器件时,可采用手工成形,一般使用平口钳、尖嘴钳、镊子等工具。如图4-9 所示。

图4-9 引线成形

(a)手工弯折方法;(b)专用模具成形引线

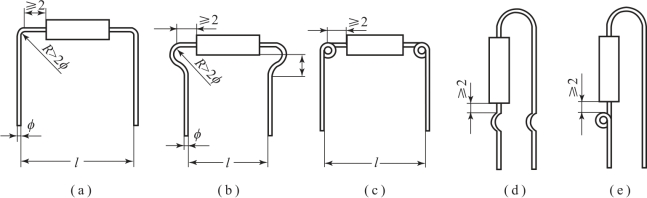

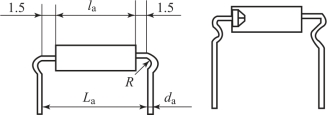

对于手工插装和手工焊接的元器件,一般把引线加工成如图4-10 所示的形状;对采用自动焊接元器件,最好把引线加工成如图4-11 所示的形状。

图4-10 手工插装元器件的引线成形

图4-11 采用自动焊接元器件的引线成形

引线成形的基本要求是:(https://www.xing528.com)

①引线成形后,元器件本体不应产生破裂,表面封装不应损坏,引线弯曲部分不允许出现模印、压痕和裂纹。

②成形时,引线弯折处距离引线根部尺寸应大于2 mm,以防止引线折断或被拉出。

③引线弯曲半径应大于两倍引线直径,以减少弯折处的机械应力。对立式安装,引线弯曲半径应大于元器件的外形半径。

④凡有标记的元器件,引线成形后,其标记符号应在查看方便的位置。

⑤引线成形后,两引线要平行,其间的距离应与印制电路板两焊盘孔的距离相同,对于卧式安装,两引线左右弯折要对称,以便于插装。

⑥对于自动焊接方式,可能会出现因振动使元器件歪斜或浮起等缺陷,宜采用具有弯弧形的引线。

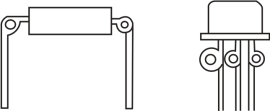

⑦晶体管及其他在焊接过程中对热敏感的元件,其引线可加工成圆环形,如图4-12 所示,以加长引线,减小热冲击。

图4-12 易受热损坏元器件的引线成形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。