在一块光板上制作出印制电路的过程称为手工制作印制电路板,通常的方法有:雕刻法、热转印法、蚀刻法、贴图法、刀刻法,等等。

1.印制电路板的雕刻法制作

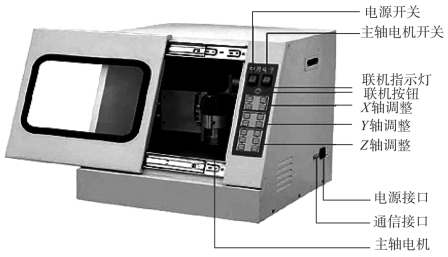

雕刻法的主要设备是一台电路板雕刻机和与其联机配套的计算机。如图3-60 所示为某雕刻机的外形图。雕刻法的主要步骤为:

图3-60 雕刻机外形图

1)前期准备

在计算机上安装雕刻用的PCAM 软件,使用RS232 线将雕刻机与电脑连接起来。将设计好的PCB 版图转换成雕刻需要的相关文档。

2)进行雕刻机参数设置及调试

雕刻机参数设置及调试内容主要包括设定成形外框、雕刻路径计算、雕刻路径检查、雕刻下刀深度、钻孔下刀深度、成形下刀深度的设置,等等。

3)加工

(1)加工区域检查。主要检查、清理加工区域异物。

(2)排版。将电路板数据进行自动复制,将未加工的电路板放置到拟加工台上。

(3)电路板钻孔。设定定位孔并进行定位孔钻孔,并按照换刀提示更换钻头,逐批钻孔。

(4)贯孔电镀。在制作双面板时金属化孔需要进行贯孔电镀,如果是制作单面板则可跳过此步骤。

(5)线路雕刻。按下线路雕刻按钮,雕刻机自动加工,雕刻图形,在此过程中,注意依提示换刀。若选择全部雕刻,雕刻换刀顺序为T10.2 mm(90°雕刻刀)或0.15 mm(60°雕刻刀)→T3(1.5 mm 挖空刀)→T2(0.5 mm 挖空刀)。对于双面板,完成雕刻后需要雕刻另一面,先按下翻面键,接着在机器台面上找出之前所钻的定位孔,在定位孔内插上定位插销,然后将电路板左右翻面,并将电路板上的定位孔对准台面上的定位孔,将电路板放回原来位置,然后同样地进行平面检测及线路雕刻。

(6)板框成形。雕刻完成后按下板框成形按钮,并按照提示更换成形刀。

(7)其他后续工序处理。在完成切割后就可以把制作的电路板取下来进行电路板涂阻焊层、印丝印等处理。

4)注意事项

为了让雕刻机更快速地制作出所需的电路板,在进行PCB 设计和制作时要注意下述几点:

(1)线宽和线距尽量设在12 mil 以上。

(2)敷铜会增加路径计算时间,如果需要敷铜,敷铜的线宽请尽量放大。

(3)电路板上的孔径请尽量维持一致,这样可避免在钻孔时经常换钻头。

(4)电路板的外形可以直接画在线路层上,方便外形偏移计算处理。

(5)建议“Layout”时在电路板的外围放置四个参考焊点,以利于下层铜箔对齐。

(6)在输出Gerber 档案时,必须以英制mil 为单位。

(7)PCAM 程序内的底片文件及钻孔文档格式需调整成与Layout 软件相同。

2.印制电路板的热转印法制作(https://www.xing528.com)

热转印法先把激光打印出的PCB 设计图用热转印机转移到覆铜板上,然后用蚀刻的方法将没有被碳粉覆盖的铜膜去掉,从而保留了碳粉下面的印制导线。

热转印快速制版系统一般由一台快速微电脑数控热转移式制版机(简称热转印机)和一台快速腐蚀机(腐蚀箱)及具有耐高温不粘连特性的热转印纸组成。

(1)配腐蚀液。按3∶5 的比例混合好三氯化铁溶液(3~4 升),倒入腐蚀箱中,备用。溶液最好过滤,操作时要戴好乳胶手套,防止三氯化铁溶液溅射到皮肤及衣物上。

(2)剪板。从单面覆铜板上按需要的大小和形状裁剪出一块小板,用砂纸或砂轮将边缘打磨光滑,去掉毛刺,这是为了便于印制板顺利通过热转印机的胶棍和保护胶棍。

(3)去污。由于干净的覆铜面才能保证图形转移时碳粉在覆铜上的附着力,可以用去污剂清洗印制板,去掉覆铜面的油污、氧化层。

(4)打印PCB 设计图。用激光打印机按1∶1 的比例打印出印制板图。注意要打印镜像图,要用专用热转印纸打印,图形打在热转印纸的光滑面,打印出的图形应该深黑、清晰。

(5)图形转移。设定热转印机温度和速度,将转印纸贴在覆铜板上,放入快速微电脑数控热转移式制版机进行图形转移。

(6)检差修补。对转印的电路板认真检查,如果有较大缺陷,将转印纸按原位置贴好,送入转印机再转印一次;如果缺陷较小,用油性记号笔进行修补。

(7)蚀刻(腐蚀)。将腐蚀箱的橡胶吸盘吸在工作台上,再将线路板卡在橡胶吸盘上,使线路板与工作台成一夹角。扣上观察窗,接通腐蚀箱电源进行腐蚀。观察水流是否覆盖整个电路板。如果没有,在切断电源后调整橡胶吸盘在工作台上的位置,使整个电路板被水流覆盖。

(8)检查清洗。腐蚀完毕后,切断电源,打开观察窗,拿出线路板仔细观察,确认腐蚀成功后,用清水反复清洗后擦干。清洗完成后,碳粉仍留在印制导线上。

(9)钻元件孔。使用高速电钻在电路板上对准焊盘中心钻孔。

(10)研磨焊盘。在电钻上安装合适的焊盘专用铣刀,轻轻磨削焊盘,磨削掉碳粉,露出焊盘铜箔。

(11)涂助焊剂。将配制好的酒精松香水覆盖整个电路板。

3.印制电路板的丝印法制作

丝印法是用丝网漏印实现图形转移来制作印制板的方法。

(1)剪板。应根据设计好的PCB 图的大小来确定所需PCB 板基的尺寸规格。

(2)数控钻孔。放置覆铜板→手动定置原点→软件微调→软件定置原点→软件定置终点→调节钻头高度→按顺序选择孔径规格→分批钻孔。

(3)刷光(抛光)。用刷光机对PCB 基板表面进行抛光处理,清除板基表面的污垢及孔内的粉屑,为后序的化学沉铜工艺做准备。

(4)化学沉铜。化学沉铜广泛应用于有通孔的双面或多面印制电路板的生产加工中,目的在于在非导电基材上沉积一层铜,继而通过后续的电镀方法加厚使之达到设计的特定厚度。化学沉铜的工艺流程为:碱性除油→二或三级逆流漂洗→粗化(微蚀)→二级逆流漂洗→预浸→活化→二级逆流漂洗→加速→二级逆流漂洗→沉铜→二级逆流漂洗→浸酸。

(5)丝网制作。丝网的主要作用是利用丝网图形将油墨漏印在板基材料上形成所需图形。用CAM 软件制作5 张丝网漏印图:顶层线路图、底层线路图、顶层阻焊图、底层阻焊图、丝印图。制作过程:配置感光胶→丝网的清洗与晾干→丝网感光胶印刷→带感光胶的丝网晾干→丝网曝光及显影。

(6)丝网印刷。丝网印刷是在电路板的两面分别用丝网进行抗电镀油墨印刷、热固化阻焊油墨印刷、热固化文字油墨印刷,本步骤只完成抗电镀油墨印刷。抗电镀油墨的主要作用是在双面电路板制作过程中,用抗电镀油墨在覆铜板上形成负性线路图形,用于镀锡并形成锡保护下的真正所需电路图形;热固化阻焊油墨(常用绿油)硬化后具有优良的绝缘性,耐热性及耐化性,起阻焊作用;热固化文字油墨适用于电路板作标记油墨(丝印层)。

(7)固化。丝网印刷到印制板上的油墨都需要通过一定温度与时间来固化。

(8)化学镀锡。利用电解的方法使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程叫电镀,本步骤是在覆铜板上没有热固化阻焊油墨的地方镀上锡。

(9)线路板显影。线路板显影即抗电镀油墨的清洗,在覆铜板完成镀锡后,接下来就需要油墨的去除,电镀油墨的清洗有两种办法,一种是用慢干水或中干水浸在毛巾上,然后搽洗油墨;另一种方法就是用氢氧化钠(NaOH)晶体兑水配成5%的碱性溶液,将镀锡板浸泡其中2 min 后,用软刷子或毛巾搽洗即可去除。

(10)碱性腐蚀。显影完以后,需要进行腐蚀,腐蚀的主要作用是将线路以外的非线路部分铜箔去掉,留下的是覆锡保护的电子线路图形。腐蚀溶液采用碱性溶液(主要成分为氯化氨),是因为锡不能溶于碱性氯化氨溶液,而铜很容易被该溶液溶解。

(11)印阻焊层和丝印层。用丝网漏印方法印制热固化阻焊油墨和热固化文字油墨。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。