首先,将要注入的元素离子化,并在数千伏的电压下,将离子导入质量分析器进行筛选,然后在几十千伏到几百千伏的高压下将离子加速到要求的高能状态,最后在热处理室对工件进行扫描,把离子注入工件的表面,并与表层晶体中的原子不断发生碰撞,其能量不断减少,最终停留在工件表层的晶体内。通常把能量损失的机制分为三种:

(1)核碰撞 在碰撞中离子能量传递给基体原子,离子产生大角度偏转,损失的能量使晶格原子产生位移。在离子能量比较低时,核碰撞起主要作用。

(2)电子碰撞 在碰撞中运动的离子激发基体原子中的电子,或使原子获得电子而损失能量,通常能量损失小,离子偏转较小,晶格损伤可以忽略,在离子能量较高时,电子碰撞是主要的。

(3)电荷交换 离子与基体原子之间进行电荷交换损失能量,它的影响较小,一般占总能量损失的百分之几。

离子注入材料表面层时,一方面使表层晶体晶格扭曲,另一方面注入的离子与表层原子形成各种合金相,如固溶体或金属间化合物,二者均可使表层强化,从而达到表面改性之目的。

离子注入表面改性,具有以下特点:

1)离子注入是一个非平衡过程,注入元素的选择不受冶金学的限制,注入量也不受相图的约束,可将任何元素注入任何材料基体中。

2)注入元素是分散停留在基体内部,没有界面,故改性层与基体之间的结合强度很高;附着性好,不会产生剥落。

3)可在室温下或低于室温下进行,保持处理精密工件的几何尺寸、形状和表面粗糙度不变,不影响材料基体的内部结构和性能,很适合工件的最终处理。

4)离子注入的深度、含量及分布等容易控制和重复,利于实现微机控制整个操作过程的各种参数。

5)离子注入是原子的直接混合,注入层厚度为0.1μm,但摩擦条件下工作时,由于摩擦热作用,注入原子还会不断向内部迁移,其深度可达到原始注入深度的100~1000倍,使用寿命延长。(https://www.xing528.com)

离子注入表面改性与前面所述的化学热处理、气相沉积等表面强化、表面改性方法比较,有明显的优点;但缺点也很突出:由于离子注入的直射性,对形状复杂的工件,如凹面内腔很难处理;注入层很薄,一般只有0.05~1.0μm;处理大面积或大型工件尚有一定难度;设备昂贵,加工成本较高,大批量生产形不成时尚。随着离子注入设备和技术的进步,目前存在的难点或缺点,正在逐步解决与完善。

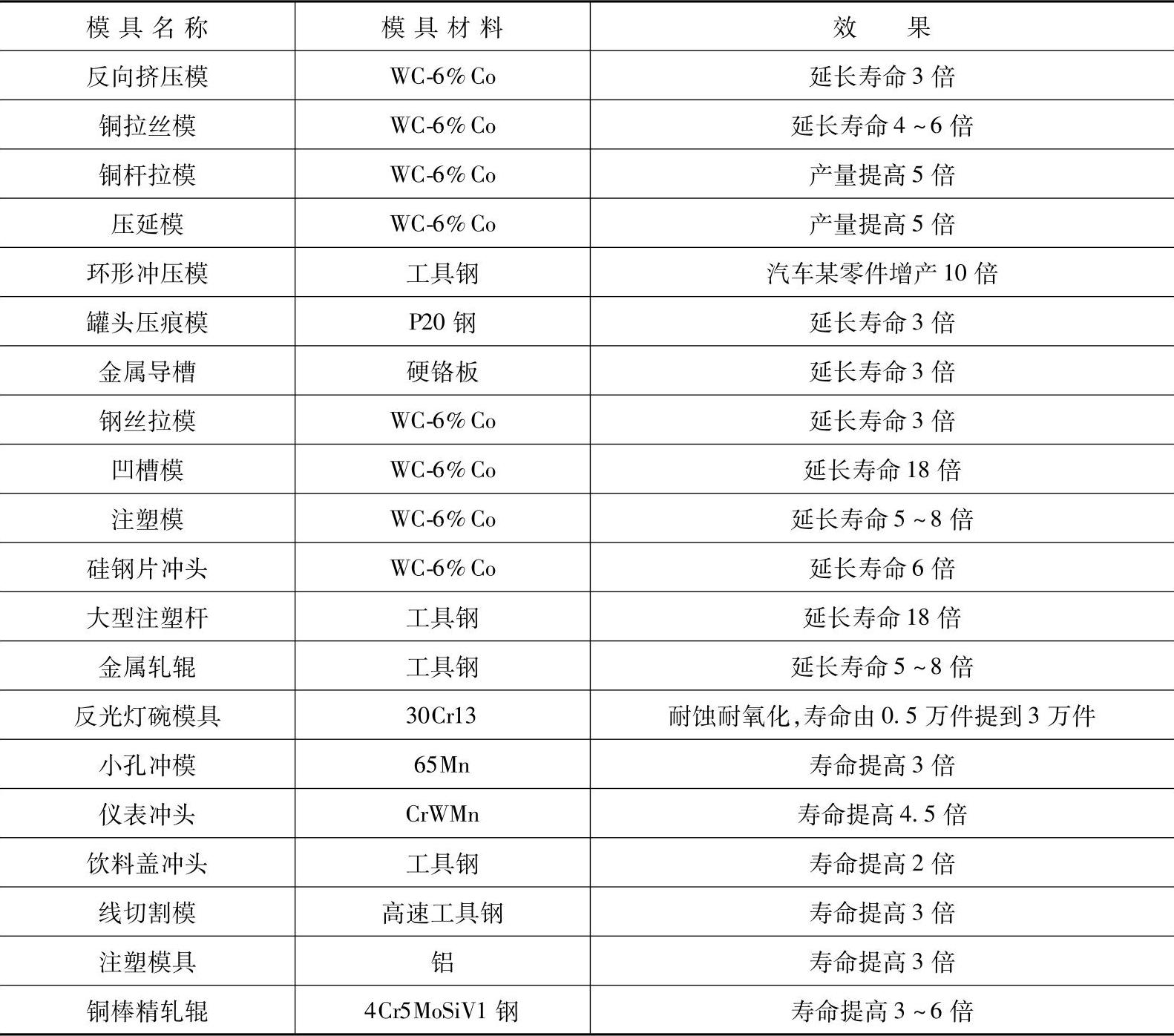

离子注入已在电子、机械、宇航、医疗器械、家电等方面应用,目前主要用于工具、模具、精密零件及特殊工件方面。注入离子的种类较多,如N、C、B、P、Ti、Cr、Pt、Co、Y等离子,以N离子注入最为广泛。表3-50、表3-51分别为在刀具和模具工业中成功应用的实例。

表3-50 N离子注入在刀具工业中的应用

(续)

注:4×1017/cm2,100~150keV。

表3-51 离子注入法在模具工业中的应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。