利用高功率、高密度激光束(一般用104~105W/cm2)对金属进行表面处理的方法称为激光热处理。激光热处理分激光相变硬化(表面淬火、表面非晶化及表面重熔淬火)、激光表面合金化(表面敷层合金化、硬质粒子、喷射合金化、气体合金化)等表面改性工程,产生其他工艺得不到的表面成分、组织及性能的改变。

激光热处理为高速加热、高速冷却,获得的组织细密、硬度高、耐磨性好,淬火部位可获得大于3920MPa的残余应力,有助于提高疲劳强度。激光热处理可以进行局部选择性淬火,通过对光斑尺寸的控制,尤其适合其他热处理无法处理的不通孔、沉沟、微区、尖角、圆角和刀具刃部等局部区域的硬化。此外,激光淬火具有耗电低、变形小,不需冷却介质、速度快、效率高及无工业污染等优点。

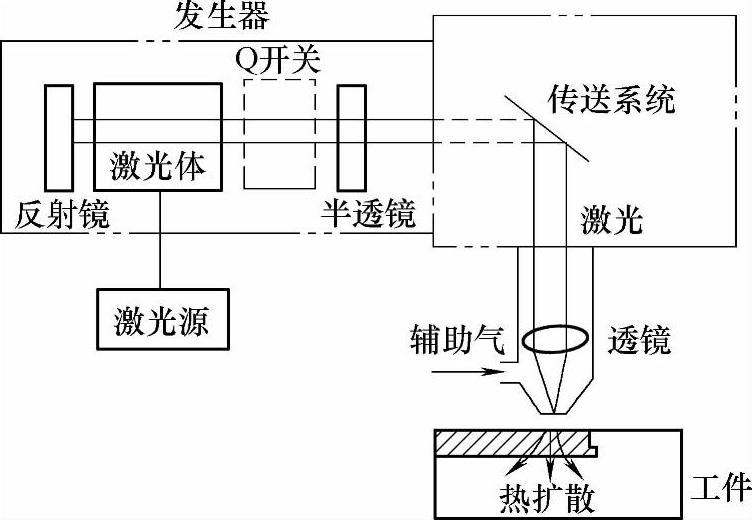

激光热处理一般采用功率为几千瓦级的连续工作CO2激光器。通常的激光热处理装置如图3-13所示。激光热处理的关键设备是激光器。目前工业上应用最多的是500W级纵向直流放电CO2激光器。其性能为:额定输出功率为200~800W,光束直径为φ4mm,发散角小于2mrad。

利用激光照射事先经过黑化处理的工件表面,使表面薄层快速加热到相变温度以上(低于熔点),光束移开后通过自激冷却即可实现表面淬火硬化。用于激光表面淬火的功率密度为103~105W/cm2。由于加热工件表面温度及穿透深度均与激光照射持续时间的平方根成正比,因此当激光束功率及光斑尺寸确定后,通过改变激光束的扫描速率,就可以控制工件表面温度与加热层深度。

激光淬火的基本工艺参数:激光器的输出功率、光斑尺寸、扫描速度(或工件的移动速度),以及材料对光的吸收率等。

图3-13 激光热处理装置示意图(https://www.xing528.com)

激光淬火钢件表层可获得极细的马氏体组织,合金钢硬化区组织为极细板条或针状马氏体、未溶碳化物及少量残留奥氏体,激光硬化区与基体交界区呈现复杂的多相组织,激光硬化区的基体仍保持激光淬火前的原始组织。

激光淬火相变硬化,使工件表层产生了残余压应力,这对提高工件的疲劳强度很有贡献。如30CrMnSiNi2A钢激光淬火后表层的压应力达到410MPa,使其疲劳寿命提高了50%左右。

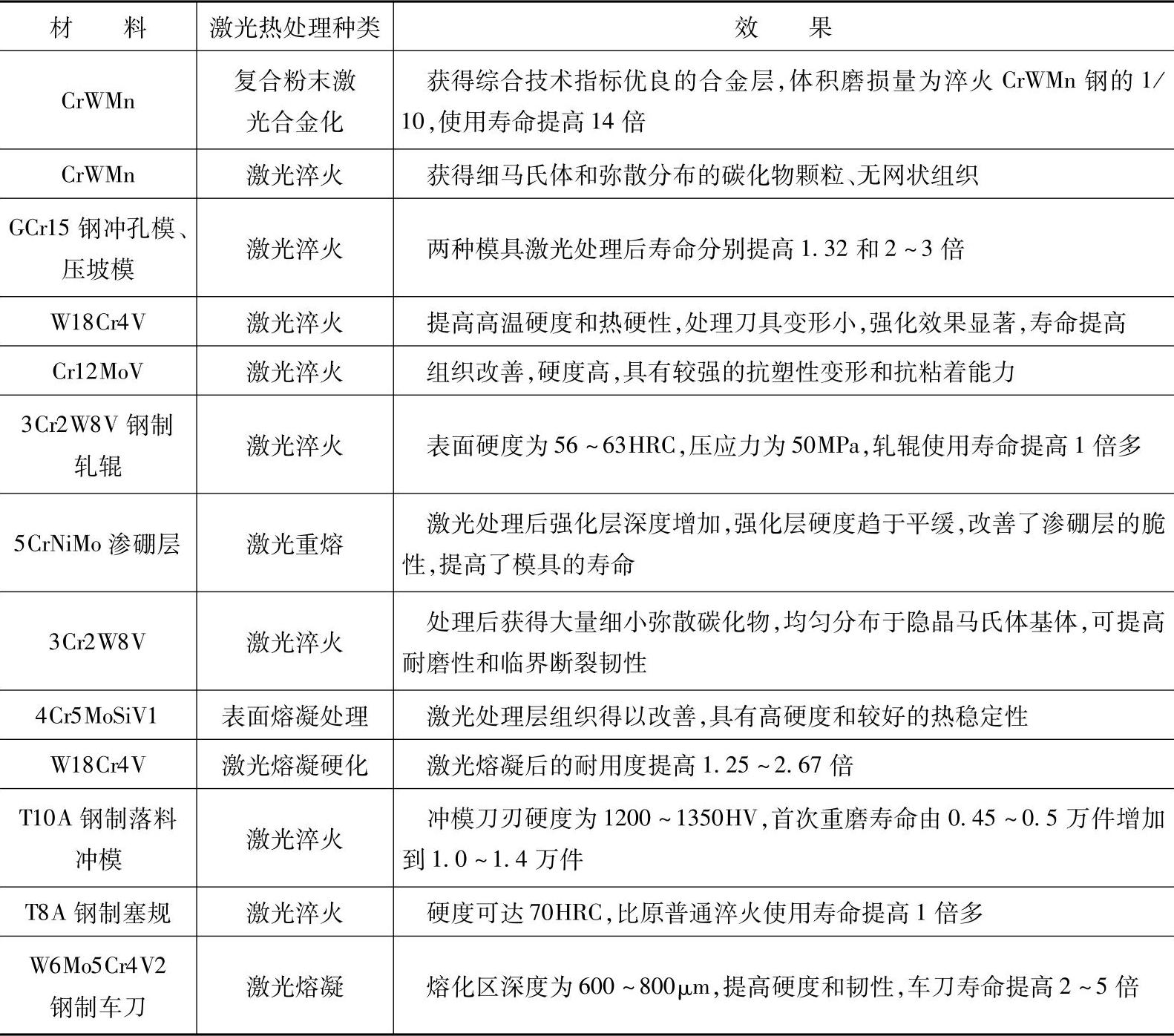

利用激光淬火可改善工模具的力学性能,是提高工模具寿命的有效途径之一。表3-47所示为激光表面强化在工模具中的应用实例。

表3-47 激光表面强化在工模具中的应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。