物理气相沉积技术是主要利用物理过程来沉积薄膜的技术,和化学气相沉积相比,物理气相沉积应用范围更加广泛,几乎所有材料的薄膜都可以用物理气相沉积来制备。物理气相沉积的主要方法有真空蒸发镀、溅射镀和离子镀三种。各自特点如下:

1)真空蒸发镀的特点:①在高真空下进行,膜层致密度高,易获得高纯度的光滑镀;②过程简单,工艺参数少,易于控制;③一般情况下不加偏压;④膜基结合力较差;⑤绕涂性差,工件涂覆部位要对准蒸发源或镀源物料。

2)溅射镀的特点:①除离子溅射外,各种溅射镀均在等离子体中进行,靶材(源材料)带负偏压为阴极;②可获得各种材料的膜层,在各类PVD方法中,溅射镀最容易控制膜的成分和性质;③基板温度低,工件变形小,膜层受等离子损伤比离子镀小;④可进行较大面积和厚度均匀的镀膜;⑤膜基结合比蒸发镀好;⑥绕镀性较差,面对靶材方位沉积效果好。

3)离子镀的特点:①基本原理为真空蒸发镀和真空溅射结合体;②基板(工件)带负偏压;③绕镀能力强;④镀层组织致密,膜基结合力强;⑤适用的膜材、镀源材料种类多,基体材料可有多种金属与合金、陶瓷、玻璃和塑料等;膜层有多种金属及合金化合物。

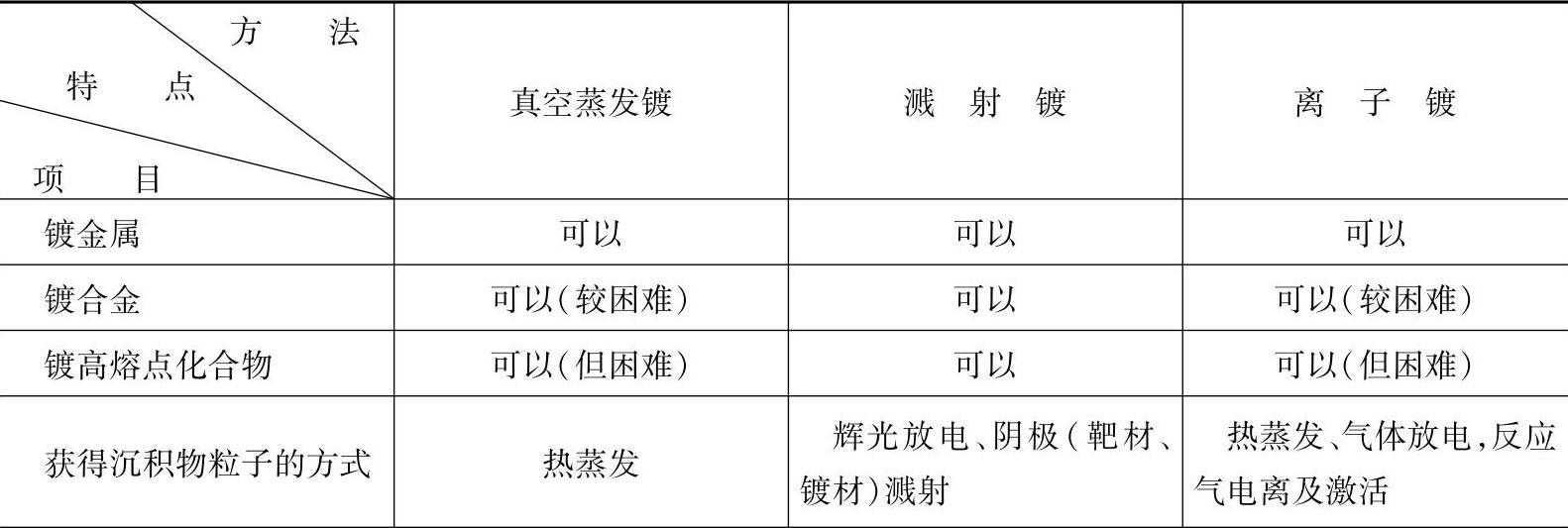

PVD以各种物理方法产生的原子或分子沉积在工模钢表面,沉积温度一般都低于工具的回火温度(低于600℃),沉积后无需再处理,因而应用比CVD沉积广。三种物理沉积方法比较见表3-45。

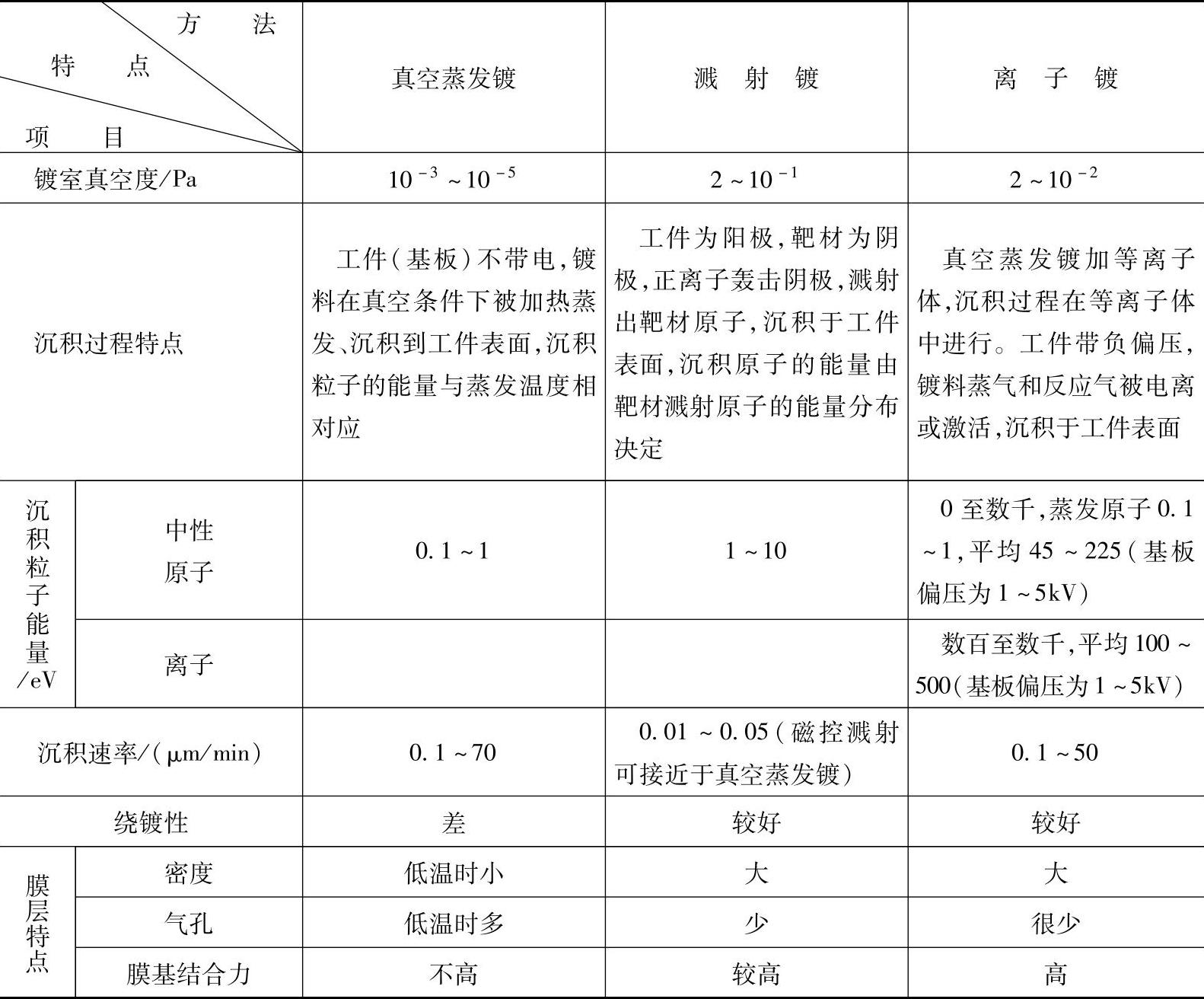

表3-45 真空蒸发镀、溅射镀和离子镀三种PVD方法的比较

(续)

(1)真空蒸发镀 在高真空中使金属、合金或化合物蒸发,然后凝聚沉积在基体表面上的工艺方法称为真空蒸发镀,简称真空蒸镀。

被沉积的材料(如TiC)置于装有加热系统的坩埚中,被镀工具置于蒸发源前面,当真空度达到0.13Pa时,加热坩埚使材料蒸发,产生的蒸气以凝聚方式沉积在工具表面而形成涂层。

基板入炉前要进行充分的清洗,在蒸镀时,一般在基板背面设置一个加热器,使基板保持适当温度,使镀层和基层之间形成薄的扩散层,以增大结合力。

蒸发用热源主要分三类:电阻加热源、电子束加热源、高频感应加热源。近年来启用了激光蒸镀法、离子蒸镀法。蒸镀操作过程如下:

1)首先对真空装置及被镀工件进行认真清洗。

2)把清洗过的工具装入镀槽的支架上。

3)补充蒸发物层。

4)抽真空。先用回转泵抽到13.3Pa,再用扩散泵抽至133×10-6Pa。(https://www.xing528.com)

5)在高真空下对工具加热,加热的目的是去除水分(加热温度为150~200℃)和增加结合力(加热温度为300~400℃)。

6)对蒸镀通电加热,达到要求的涂层厚度后停电。

7)停镀后,需在真空条件下放置几分钟,使之冷却到100℃左右。

8)关闭真空阀,导入空气,取出工件。

应该指出的是:基板的加热温度对膜层组织有明显的影响,一般当基板温度升至0.5Tm(Tm为镀料熔点,K),可得到再结晶组织消除柱状晶,当温度升至0.3Tm时,可消除蒸气原子在冷基板上形成的岛状晶核长成的锥状晶。生产中正是通过控制基板加热温度来获得所需要的镀层组织。

(2)溅射镀 溅射镀即用荷能粒子轰击某一靶材(阴极),使靶材原子以一定能量逸出,然后在工件表面沉积。溅射过程:用沉积材料(如TiC)作阴极靶,并接入1~3kV的直流负高压,在真空室内通入压力为0.133~13.3Pa的氩气(作为工作气体)。在电场的作用下,氩气电离后产生的氩离子轰击阴极靶面,溅射出来的靶材原子或分子以一定的速率在工件表面沉积,并使工件加热。溅射时工件的温度可达500℃左右。

溅射出来的材料原子具有10~35eV的功能,比蒸镀时的原子功能大得多,因而溅射膜的结合力也比蒸镀膜大。

溅射性能取决于所用的气体、离子的能量及轰击作用的材料等。离子轰击所产生的投射作用可用于任何类型的材料,难熔材料W、Ta、C、Mo、WC、TiC、TiN也能像低熔点材料一样容易被沉积。溅射出的合金组成常与靶材成分相当。

现在用于溅射的工艺较多,如果按照电极的构造及其配置的方式进行分类,代表性的工艺方法有:二极溅射、三级溅射、磁控溅射、对置溅射、离子束溅射、吸收溅射等。常用的磁控溅射,目前已开发出多种磁控溅射装置。

常用的磁控高速溅射方法的工作原理为:用氩气作为工作气体,充氩气后反应室内的压力为2.6~1.3Pa,以欲沉积的金属或化合物(如Ti、TiC、TiN)为靶,在靶附近设置与靶面平行的磁场,另在靶与工件之间设置阳极以防工件过热。磁场导致靶附近等离子密度(即金属离化率)提高,从而提高溅射与沉积速率。

磁控溅射效率高,成膜速度快(可达2μm/min),而且基板温度低。因此,此法应用广泛,可沉积纯金属、合金或化合物。例如,以钛为靶,引入氮或碳氢化合物气体,可沉积TiN、TiC等。

(3)离子镀 离子镀是把真空蒸发镀和真空溅射镀结合起来的新镀膜技术。一般而言,离子镀是指在真空条件下,利用气体放电使工作气体和被蒸发物质(源物质)部分离子化,在这两种离子的轰击作用下,把蒸发物或其反应物沉于施加负电位的被镀物体表面的过程。

离子镀的基本原理是借助于一种惰性气体的辉光放电,使金属或合金蒸汽离子化,离子经电场加速而沉积在带负电荷的基体上。惰性气体一般选用氩气,压力为133×10-3~133×10-2Pa,两极电压在500~2000V之间。离子镀包括镀膜材料(如TiC、TiN)的受热、蒸发和沉积过程。蒸发的镀膜材料原子在经过辉光区时,一小部分发生电离,并在电场的作用下飞向工件,以几千电子伏的能量射到工件表面上,可以打入基体约几纳米的深度,从而大大提高了镀层的结合力。而未经电离的蒸发材料原子直接在工件上沉积成膜。惰性气体离子与镀膜材料离子在基板表面上发生的溅射还能消除工件表面的污物,从而提高结合力。

提高金属蒸汽原子的离子化程度,可以增加镀层的结合力,为此发展了一系列的离子镀设备和方法,如高频离子镀、空心阴极放电离子镀、热阴极离子镀、感应加热离子镀、活性化蒸发离子镀、低压等离子镀等。近年来,多弧离子镀由于设备结构简单、操作方便、镀层均匀、生产率高,因而受到人们的重视,用户也越来越多。

从市场应用及导向分析,PVD技术可以在各种材料上沉积致密、光滑、高精度、美观的化合物层,所以十分适合高速工具钢刀具及模具的表面强化。例如,W6Mo5Cr4V2钢多种齿轮滚刀、全磨制麻花钻、插齿刀、弧齿锥齿刀等刀具,经PVD处理后,使用寿命普遍提高1倍左右。Cr12MoV钢制油开关精制冲模,经PVD法沉积后,表面硬度为2500~3000HV,摩擦因数减小,抗粘着、抗咬合性改善,模具原使用1万~3万次就得刃磨,经PVD法处理后,使用10万次还未刃磨。用于冲压和挤压粘性材料的冷作模具,采用PVD法处理后,其使用寿命大大提高。从发展趋势来看,PVD将成为模具表面强化的主要工艺技术之一。

目前应用PVD法沉积TiC、TiN等镀层已在生产上得到广泛的应用,同时在TiN涂层基础上发展起来的多元膜,如(TiAl)N、(TiCr)N等,性能都优于TiN,且色泽更美观,是一种更有发展前途的新型薄膜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。