渗硼是将钢件置于含硼介质中,在加热条件下,通过它们之间的化学或电化学反应,使硼原子渗入钢件表层、形成硼化物的工艺过程。工件渗硼后,有时还要经过淬火和回火处理。

工具钢的渗硼层具有高硬度(1200~2200HV)、高耐磨性、良好的热硬性,在硫酸、盐酸、磷酸、盐水和强碱液中有良好的耐蚀性。近年来,国内对渗硼工艺进行了大量的研究,并广泛地应用于工业生产,提高了工模具、耐磨损件的使用寿命,在用碳钢经渗硼处理来代替价格较贵的高碳高合金钢等方面具有较显著的效果。

渗硼件的选材一般不受钢种的限制,但硅的质量分数大于1%者不宜作渗硼处理。

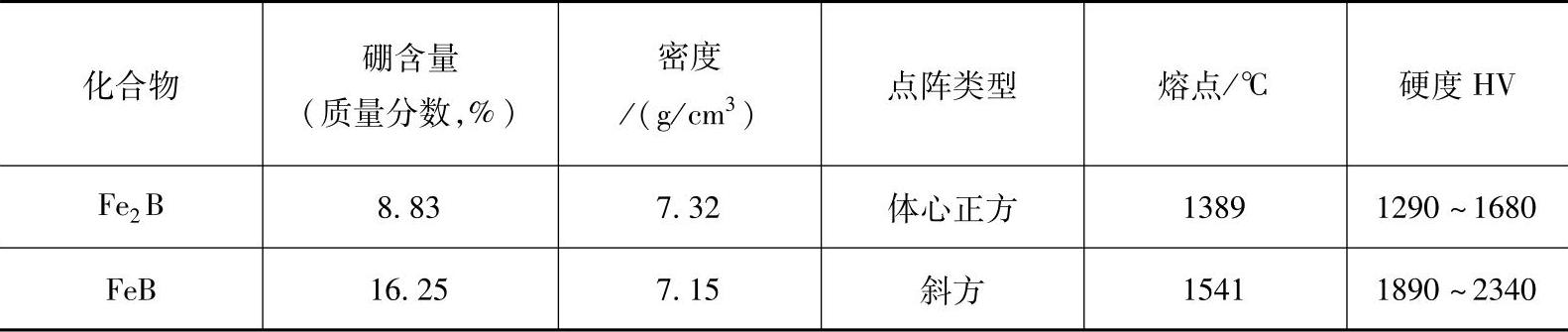

硼在铁中的溶解度极低,在912℃时,α-Fe中硼的质量分数为0.002%,γ-Fe中的质量分数为0.001%;在共晶温度,γ-Fe中硼的质量分数为0.02%左右。硼在铁中的溶解度超过极限值后,钢铁表面将形成硼化物。硼原子半径为0.082μm,略大于碳原子(0.077μm)和氮原子(0.0075μm)。因此,过渡族金属形成的化合物也具有复杂的晶体结构,硬度高且稳定性好,高于相应的碳化物或氮化物。硼与铁形成FeB和Fe2B两种化合物,它们的物理性能见表3-23。Fe2B脆性较小,FeB脆性较大。

表3-23 硼化物的物理性能(https://www.xing528.com)

钢中溶入微量的硼,能显著提高钢的淬透性,渗入少量硼的渗硼过渡区也能提高淬火后的性能。硼以间隙固溶方式溶于α-Fe中,形成含硼铁素体,能以间隙和置换两种方法溶于γ-Fe中,形成含硼奥氏体。因此,硼在奥氏体中的扩散速度高于在铁素体中的扩散速度,故渗硼在高温奥氏体相区内进行。凡缩小奥氏体相区的元素,如Si、Cr、W、Mo、V、Ti、Al等,都减缓硼在铁中的扩散系数,减小渗硼层的厚度。硼与这些元素形成合金硼化物。钢中同时溶入碳和硼时,将出现硼化物和含硼碳化物。FeB和Fe2B中不溶解碳,但可出现Fe3(C、B)和Fe23(C、B)6型两种碳化物。硼在Fe3(C、B)中最多可置换80%的碳原子,而不会改变渗碳体的晶体结构。Fe23(C、B)6相在965℃以上不稳定,因此965℃以上温度渗硼后,渗层中不会出现Fe23(C、B)6相。

按使用介质的物理状态,渗硼可分为固体渗硼、液体渗硼、膏剂渗硼、气体渗硼和电解渗硼等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。