钢结硬质合金是介于工模具钢和硬质合金之间的一种新型工模具材料。它是以碳化钛、碳化钨、碳化铌、碳化钒、碳化锆、碳化钼、碳化铬等金属碳化物为硬质相,以钢为基体粘结相,用粉末冶金方法生产的多相结合材料。其性能介于钢和硬质合金之间,既具有钢的高强韧性,又具有硬质合金的高硬度、高耐磨性。它有硬质合金不具备的可加工性,可以用锻造、焊接和切削加工的方法制成不同形状的工具,可以通过热处理改变其性能,以适应可加工性和使用性能的要求。与工具钢相比,钢结硬质合金的耐磨性高得多。

1.钢结硬质合金的主要类型、牌号及化学成分

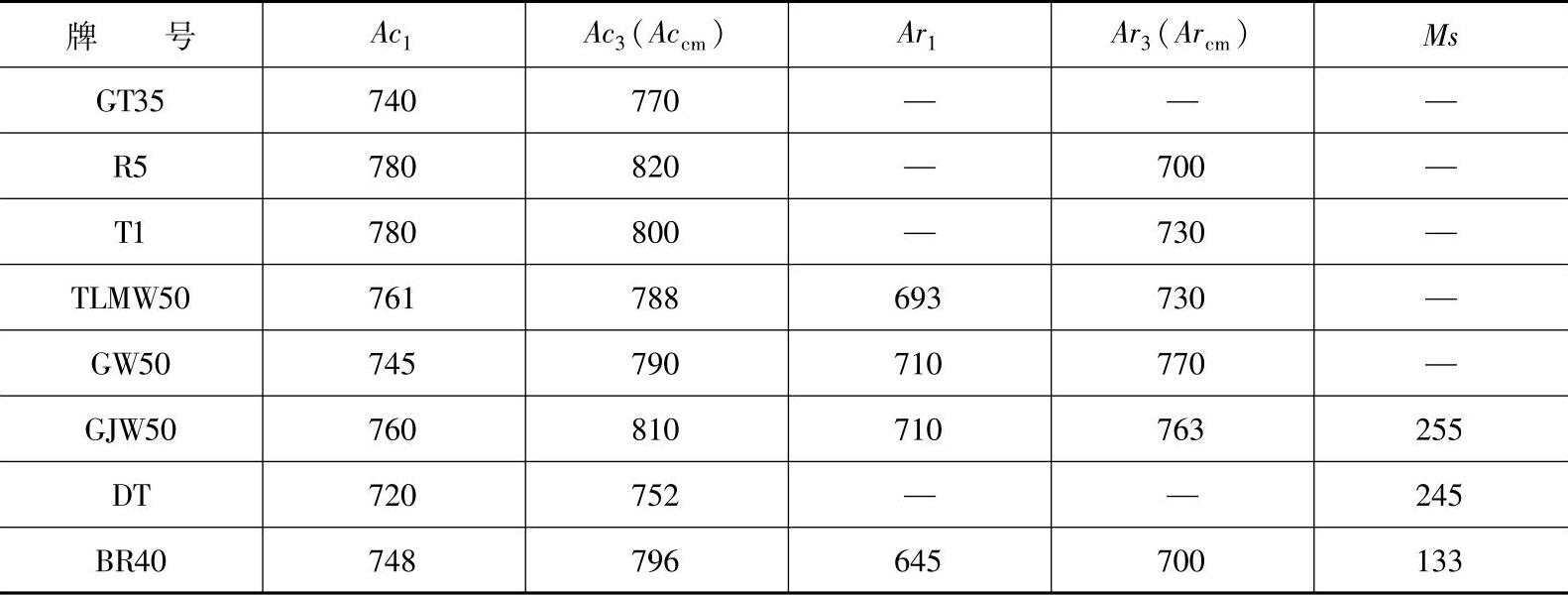

我国钢结硬质合金的主要类型、牌号及化学成分见表1-7。钢结硬质合金的相变点见表1-8。钢结硬质合金的力学性能见表1-9。

表1-7 钢结硬质合金的类型、牌号及化学成分

(续)

表1-8 钢结硬质合金的相变点(单位:℃)

表1-9 钢结硬质合金的力学性能

(续)

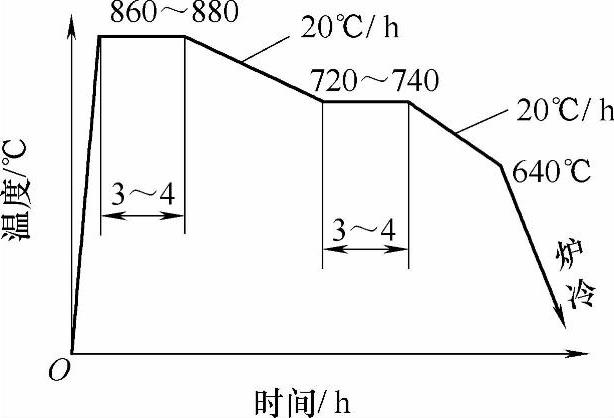

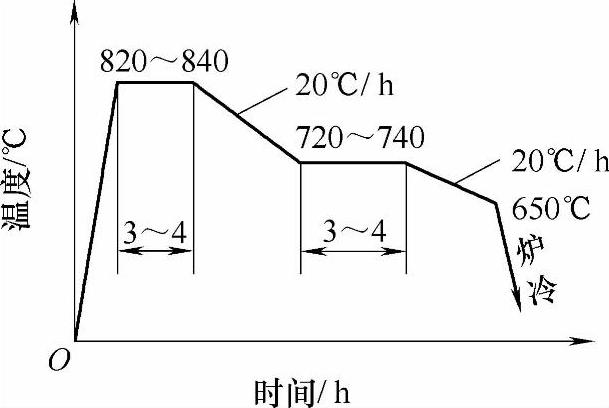

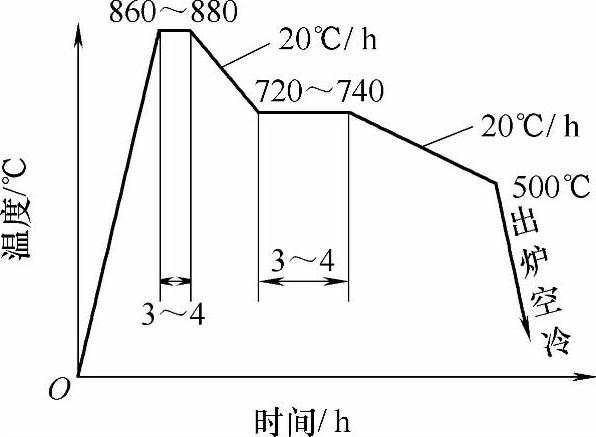

2.钢结硬质合金的锻造及退火

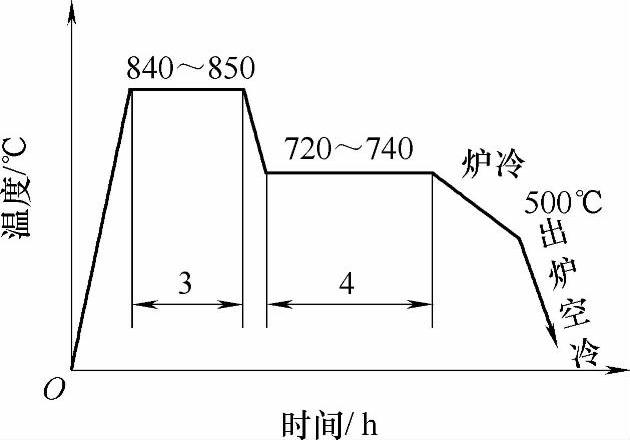

烧结后的合金必须经过改锻,以提高其致密度,改善硬质相的分布,减少碳化物偏析,并使其成形。钢结硬质合金的可锻性,取决于硬质相和钢基体的比例及钢基体的可塑性。中低合金钢钢结硬质合金具有良好的可锻性。由于其导热性比较差,加热前应预热,加热时应缓慢、均匀,要防止氧化脱碳。始锻温度和高速工具钢差不多,一般为1150~1180℃,终锻温度为950~900℃。锻后应缓冷,并及时退火。退火可在箱式炉、井式炉、连续式炉或真空炉内进行。在使用普通退火时,为防止表面氧化脱碳,常用木炭、铸铁屑或还原性气氛加以保护。亚共析钢钢结硬质合金的退火温度为t退=Ac3+(50~100)℃,过共析钢钢结硬质合金t退=Ac1+(50~100)℃。一般采用等温退火。常用几种牌号的钢结硬质合金的等温退火工艺见图1-7~图1-10。

图1-7 GT35合金退火工艺

①淬火回火态硬度。(https://www.xing528.com)

②该牌号无热处理效应。

图1-8 R5、T1合金退火工艺

图1-9 TLMW50合金退火工艺

图1-10 GJW50合金退火工艺

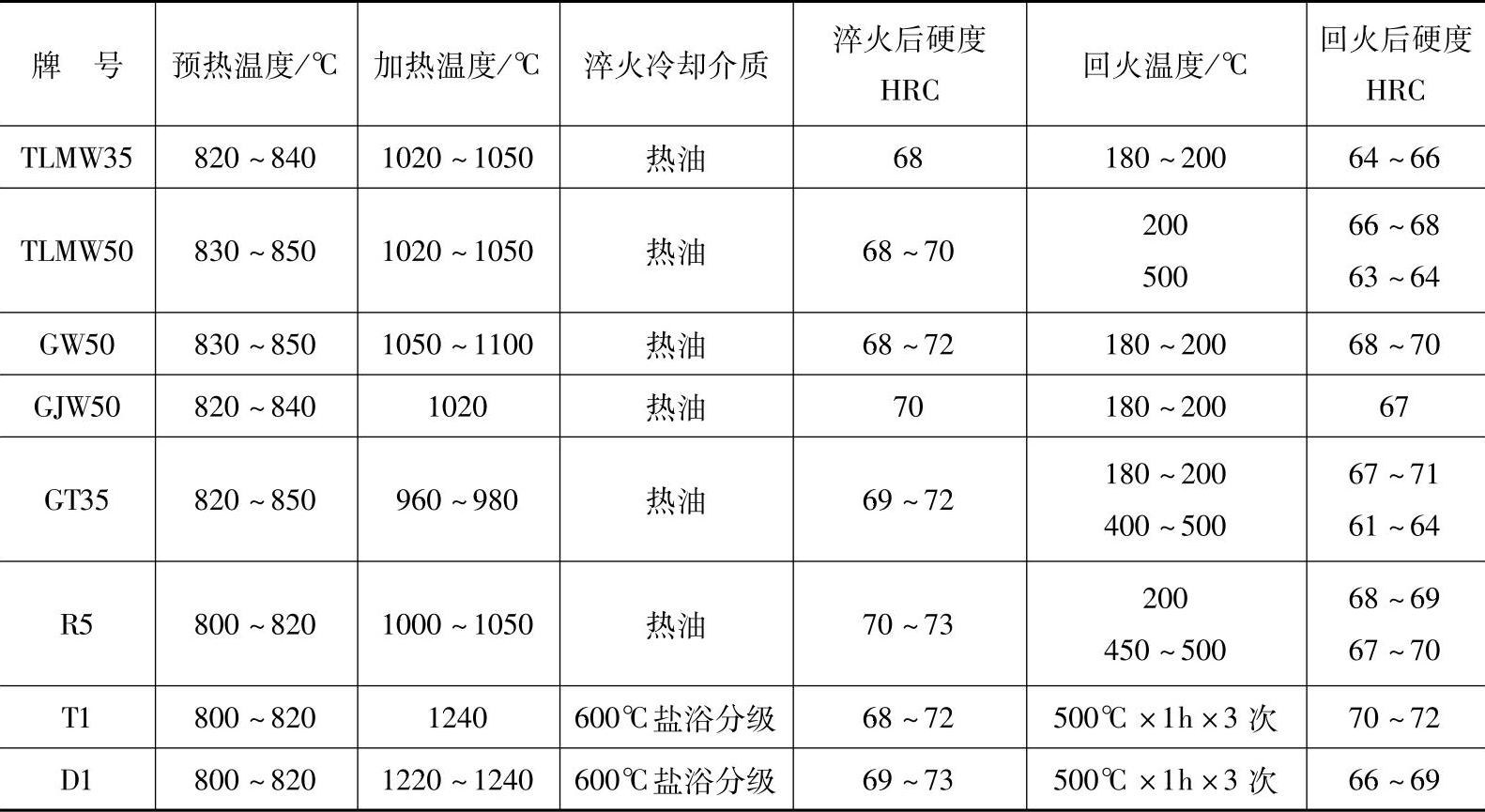

3.钢结硬质合金淬火与回火

淬火的目的使钢基体转变成高合金度的马氏体组织,获得较好的力学性能。由于导热性较差,淬火件必须经过充分的预热。钢结硬质合金中的碳化物对奥氏体晶粒长大能起阻碍作用;粘结相(钢基体)中的合金碳化物溶解奥氏体后,阻碍铁和碳原子的扩散,也对奥氏体晶粒长大起抑制作用。因此,钢结硬质合金淬火加热时过热倾向比合金工具钢小,淬火加热温度范围宽,对于WC型钢结硬质合金,淬火加热温度通常为1020~1050℃;对于TiC型钢结硬质合金,淬火加热温度通常为950~1000℃;以高速工具钢为粘结相的钢结硬质合金,淬火加热温度通常取1220~1280℃。钢结硬质合金在盐浴炉中的加热保温时间一般取0.5~1min/mm。对于形状复杂或截面尺寸变化较大的工具淬火,应采取多次分级或等温淬火,可以避免开裂和减少变形。

钢结硬质合金工具淬火后应及时回火。GT35合金在磨损条件下工作时,可在较低的温度下回火(180~200℃),以获得高的硬度和耐磨性;在冲击负荷下工作时,可在较高的温度下回火(450~500℃),以保证较高的强度及韧性。R5合金在450~500℃回火可获得最高的硬度值,WC类合金在200℃回火可获得良好的综合力学性能。高速工具钢钢结硬质合金可在560℃×1h×3次回火。应尽量避免在250~350℃回火脆性区回火。常用钢结硬质合金盐浴热处理工艺规范见表1-10。

表1-10 常用钢结硬质合金盐浴热处理工艺规范

4.钢结硬质合金的化学热处理

为了进一步提高钢结硬质合金表面的硬度和耐磨性,又不致降低钢结硬质合金的整体强度和韧性,可采取化学热处理。目前钢结硬质合金的化学热处理主要有渗氮、氮碳共渗和渗硼。

(1)渗氮 渗氮通常用氨气作渗剂,工艺为500~520℃×1~2h,渗氮后表面硬度为68~72HRC,渗氮层深度为0.1~0.15mm。渗氮后的TiN颗粒为坚硬、强韧的渗层基体作支撑,使得表面具有优异的耐磨性和抗擦伤性。

(2)氮碳共渗 氮碳共渗分气体共渗和盐浴共渗两种。气体氮碳共渗通常采用通三乙醇胺或乙醇通氨两种方法,工艺为560~580℃×1~4h;盐浴氮碳共渗有LC法(中国),QPQ法(美国、德国及中国成都工具所)。氮碳共渗后,高速工具钢基钢结硬质合金的表面硬度可提高2~3HRC。

(3)渗硼 渗硼分盐浴渗硼和固体渗硼。其渗硼剂和渗硼工艺同工模具钢。钢结硬质合金经渗硼后可进行常规热处理。经渗硼处理的工具表面,不仅具有高的硬度、高耐磨性和低的摩擦因数,抗氧化性和耐蚀性也有所提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。