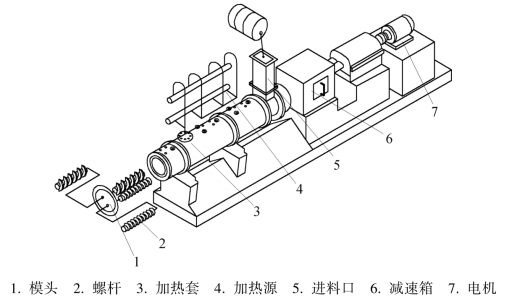

1.挤压膨化设备的基本组成

挤压膨化机主要由动力传动装置、喂料装置、预调质器、挤压部件及出料切割装置等组成。挤压部件是核心部件,由螺杆、外筒及模头组成。一般按外筒内螺杆的数量将挤压机分为单螺杆挤压机和双螺杆挤压机。由于双螺杆挤压机的投资大,除生产某些特种饲料外较少使用。目前,在饲料行业应用最广泛的是单螺杆挤压机,具有投资少、操作简单的优点。根据在膨化过程中是否向物料中加蒸汽,挤压机又可分为干法膨化机和湿法膨化机。干法膨化机依靠机械摩擦和挤压对物料进行加压加温处理,这种方法适用于含水和油脂较多的原料的加工,如全脂大豆的膨化。对于其他含水和油脂较少的物料,在挤压膨化过程中需加入蒸汽或水,常采用湿法膨化机。挤压机膛一般是组装成的,便于所需要配置件的更换及保养。

机膛节段有直沟型和螺旋沟型。直沟型有剪切、搅拌作用,一般位于挤压机膛中段;螺旋沟型有助于推进物料,通常位于进料口部位,靠近模板的节段也设计成螺旋沟,使模板压力和出料保持均匀。单螺杆从喂料端到出料端,螺根逐渐加粗,固定螺距的螺片逐渐变浅,使机内物料容量逐渐减少。同时在螺杆中间安装一些直径不等的剪切锁以减缓物料流量而加强熟化。双螺杆挤压机的双螺杆互相平行,有4种形式:非啮合同向旋转、非啮合相对旋转、啮合同向旋转和啮合相对旋转。其中非啮合双螺杆挤压机可用作两个分离的并列螺杆使用,各有不同的充满度和出料。双螺杆挤压机在质量控制及加工灵活性上有其优势,可以加工黏稠的、多油的或非常湿的原料以及在单螺杆挤压机中会打滑的原料(图7-5)。

图7-5 双螺杆挤压膨化机(DL56\DL65\DL70\DL85)

2.挤压膨化设备各组成部分的功能

(1)喂料器

喂料器上方一般接缓冲仓,以储存一定量的物料,仓内物料在喂料器的推送下,连续均匀地进入调制器。膨化机一般采用螺旋喂料器,进料段常采用变径或变距螺旋,以保证缓冲仓出口均匀卸料。螺旋的直径和螺距,应与膨化机的生产率相适应,以避免供料波动。一般喂料器的转速要高于100 r/min,尽量减少低速引起的供料波动现象。喂料器的转速应可调,调速开关应当设置在膨化机的操作现场,操作员可根据膨化机主机电流和工作状况随时调整喂料量。

(2)调质器

调质器是一种将蒸汽和液体等添加剂与原料充分混合的机械装置。调质器可改善物料的膨化性,提高产量,降低能耗,提高膨化机螺旋、气塞、膨化腔的寿命。通过调质,物料得以软化,更具可塑性,避免了在膨化过程中大量的机械能转变为热能,同时减缓了螺旋、气塞、膨化腔的磨损。(https://www.xing528.com)

调质器品种繁多,有单轴桨叶式调质器、蒸汽夹套调质器、双轴异径差速桨叶式调质器等。目前市场上的膨化机三种形式的调质器均有。一般膨化机采用单轴桨叶式调质器或蒸汽夹套调质器,水产膨化机采用双轴异径差速桨叶式调质器。

调质器主要由外腔和桨叶式转子组成。为了维持调质器内有适量的物料,从而提供足够的时间使蒸汽与物料充分混合,进而被物料吸收,桨叶的角度应可调,一般单轴桨叶式调质器转速不应低于150 r/min,最低不低于100 r/min。

双轴异径差速桨叶式调质器单独通过对其桨叶角度的调节可以使调质时间在几十秒至240 s内变动,所以一般工作中不需要改变桨叶轴的转速,桨叶角度的调节可以从入料口处调质器长度方向上1/3以后的桨叶开始,如需增加调质时间,可增加大径低速正桨叶片与桨叶轴的夹角。双轴异径差速桨叶式调质器虽然黏壁滞留现象有所改善,但是有的物料黏壁滞留现象还是比较严重,此时可以适当减小小径高速反桨叶片与搅动轴的夹角,以此来加剧反桨叶片对粉料的逆向搓动,减少残留量。

(3)挤压部件

挤压部件是膨化机的主要工作部件,包括膨化腔、螺杆、气塞和揉切块等机械部件。在单螺杆挤压腔中物料基本上紧密围绕在螺杆的周围,呈螺旋形的连续带状,螺杆转动时物料沿着螺旋就像螺母一样向前移动,但当物料与螺杆的摩擦力大于物料与机筒的摩擦力时,物料将与螺杆产生共转,这就不能实现对物料的向前挤压和输送作用了。当物料的水分、油分越高,这种趋势就越明显。为避免这些问题,现在大多数的单螺杆挤压膨化机采用分段式,单、双螺旋,压力环与捏合环交错排列的组合螺杆和内壁开槽机筒,以适应机腔内物料的变化情况。

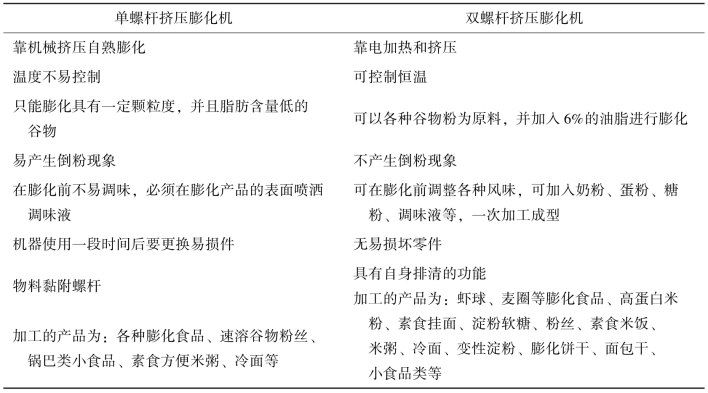

3.挤压膨化设备的分类

挤压膨化机按照螺杆的数量分为单螺杆挤压机和双螺杆挤压机,单、双螺杆挤压机的区别如表7-1所示。

表7-1 单螺杆与双螺杆挤压机的主要差别

实际上,由于食品原料有很多不定的因素,例如不定形、不均匀、高水分、高油分、多成分类的物料。因此,在进行食品加工时,双螺杆挤压机将成为您的好帮手。在食品与饲料领域,食品挤压技术越来越多地被应用,在西方的一些发达地区,对挤压理论的研究越来越完善,可以用来改性蛋白、多孔淀粉及可食性膳食纤维的制备等,挤压技术的应用前景将十分广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。