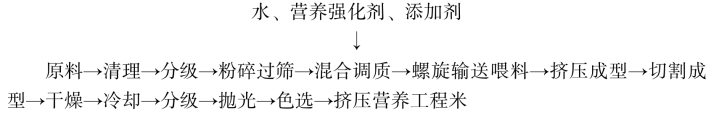

(一)工艺流程

杂粮营养工程米加工过程包括原料清理、分级、粉碎过筛后混合调质、挤压成型、干燥成品整理等几个主要步骤,具体工艺流程如下:

(二)工艺要点

1.原料清理、分级

原料清理主要是借助杂质与稻谷之间物理性质的差异进行分选,其目的是将原粮中的各类杂质尽可能地清除干净,清理时根据各种杂粮的特点把各种杂质如稗子、并肩石等清理掉,还要尽量清除原料中的虫蚀粒、霉变粒、异色粒等不完善谷粒。清理的工序一般包括初清、除稗、去石、磁选等。

(1)初清

初清主要采用筛选、风选或风筛结合,借助静止或运动的筛面进行筛选,目的是清除原粮中比较容易清除的杂质,如形状大小与谷粒差异很大的稻秆、杂草种子等,并加强风选以清除大部分灰尘。

(2)除杂

除杂的目的是清除原粮中所含的稗子,以免影响成品质量。由于稗子与谷粒的大小不同,多采用筛选的方法分离,最有效的是高速除稗筛,它利用高速振动的筛面,按谷稗籽粒大小不同,使谷、稗分开。

(3)去石

去石的目的是清除稻谷中所含的并肩石,并肩石是指混入原粮中粒形、大小与稻谷粒相似的杂质,并肩石用筛选法不能除去,必须采用专门的去石工序才能有效地清除,通常采用吸式比重去石机及吹式比重去石机。

(4)磁选

磁选的目的是清除稻谷中的磁性杂质,如铁钉、螺丝帽等铁件,磁选安排在初清之后、摩擦或打击作用较强的设备之前。常用磁选设备有溜管吸铁装置、吸铁箱、永磁滚筒和电磁式磁选机等。经过以上的清理工序后,若想获得质量良好的营养工程米,可在稻谷清理之后按粒度与密度不同进行分级,分级首先按厚度的不同,采用长方孔筛进行,再按长度和密度的不同,使用碟片精选机、密度分级机等进行分级。

2.粉碎、过筛

原料在经过清理除杂和分级后为使其能均匀混合,应利用粉碎机将各种杂粮原料分别进行机械粉碎,粉碎的目的是对一些固体物料施加外力,使其分裂成尺寸更小并符合生产加工要求的颗粒,根据原料的特点或所需产品的尺寸要求可将粉碎机分为粗碎机、粉碎机、超微粉碎机等。并对粉碎后的原材料粉末分别进行筛分,筛分是指利用不同目数的带孔的筛面把粒度大小不同的物料分成各种粒度级别,其常与粉碎相配合,使粉碎后的物料的颗粒大小可以近于相等,以保证合乎一定的要求。

3.混合调质及喂料(https://www.xing528.com)

混合是关键工序,其是让各种原料尽量混合均匀。影响混合均匀度的因素有很多,主要有两种:一类与被混合物料有关,如原料的性质包括密度、表面形态、粒度分布、含水量、流动性等;另一类与混合设备有关,如设备的大小、形状、结构等,还与其操作参数有关。根据营养平衡理论设计配方以及气候和环境温度、湿度的不同确定营养强化剂或添加剂的多少,按设定的比例将原料和营养强化剂或添加剂与一定量的水加入到调质器中进行充分混合,调质器中通入蒸汽和水,在搅拌器的搅拌下使各种配料混合均匀并使淀粉糊化到一定程度,混合均匀的物料再通过螺旋输送喂料机匀速、定量地送入高温高压的挤压系统中,螺旋输送喂料机具有结构简单、横截面尺寸小、密封性好、工作可靠、制造成本低,便于中间装料和卸料,输送方向可逆向,也可同时向相反两个方向输送等特点,在输送过程中还可对物料进行搅拌、混合、加热和冷却等,并通过装卸闸门可调节物料流量,利于操作。

4.挤压成型

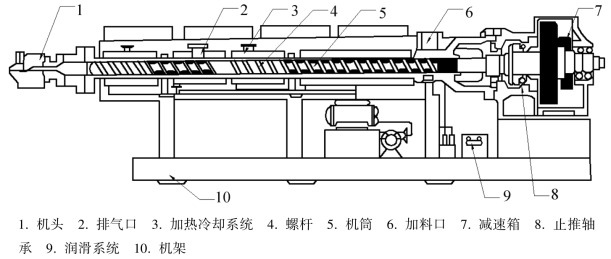

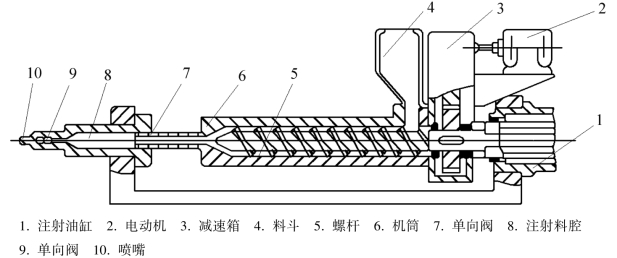

挤压膨化是整个流程的关键,直接影响到产品的质感和口感。挤压作用主要是通过对物料高温高压的膨化方式,改变物料结构从而实现其性质的改良,物料在挤压机内停留时间为10~20 s,其核心设备是挤压机。挤压机具有压缩、混合、混炼、熔融、膨化、成型等功能,挤压机按螺杆的根数分类可分为单螺杆(图3-1)、双螺杆(图3-2)和多螺杆挤压机(以三螺杆挤压机为例,图3-3)。

图3-1 单螺杆挤压机结构图

图3-2 双螺杆挤压机结构图

单螺杆挤压机的机筒内只有一根螺杆,通过物料与螺杆和机筒的摩擦来输送物料,为了使物料向前输送而不被包裹在螺杆上,一般物料与机筒之间的摩擦系数要大于物料与螺杆之间的摩擦系数。单螺杆挤压机的特点是易操作、成本低,其缺点是混合、均化效果差,故只适用于简单的膨化食品。双螺杆挤压机是在单螺杆挤压机的基础上发展起来的,其机筒内有两根螺杆,根据螺杆旋转方向的不同,可以将其分为同向或反向转动双螺杆挤压机,在整个挤压膨化过程中,物料在双螺杆的推动力作用下向前挤压,同时机腔内温度、压力的升高使得物料以一定的形状从机筒另一端的模孔中瞬间挤出,物料从高温高压突然降至常温常压而发生膨化。双螺杆挤压机最大的特点就是它能够混合各种不同原料而不用考虑其构成,其加工对象广泛,远远超过了单螺杆挤压机,尤其是对那些使用单螺杆挤压机加工存在困难的物料,如今双螺杆挤压膨化技术是一种先进的物料挤压成型技术。影响挤压膨化的变量较多,物料的水分含量,挤压过程中的温度、压力、螺杆转速,原料的种类及其配比等。

图3-3 三螺杆挤压机结构图

5.切割成型

膨化的物料从模孔挤出后,由紧贴模孔的旋转刀具切割成型或经牵引至切割机,制成外观形状、强度与普通大米相似的米粒。这一步中切刀转速将会影响产品米粒的形状,必须控制好切刀转速,并与主机转速配合,得到合适的米粒形状,实验证明切刀转速一般为750 r/min效果最好。

6.干燥与冷却

经过挤压和切割后,高水分、高温度的产品既不能储存也不能进行加工,必须经过干燥除去水分,然后进行冷却,干燥与冷却的目的是使产品水分含量降到14%(安全水分含量),干燥是工程米生产的关键技术之一,干燥条件的合理控制对工程米的品质有显著改善,过强的干燥条件易使工程米表面壳化,复水速度降低,风味变差;过弱的干燥条件则会延长干燥时间,降低生产效率,得到的产品质量较差。冷却过程实际上也是一种热交换过程,使用的工作介质通常为室温、空气,利用空气与谷粒之间进行热交换,达到降温、冷却的目的。

7.分级、抛光、色选

分级、抛光、色选等属于成品整理的工序,分级是根据成品质量要求,分离出超过标准的碎米,可利用粒度的不同进行分级,将多余的碎米去掉就得到所要求精度的工程米。分级的设备主要有溜筛、分级回转筛、滚筒精选机;抛光是对工程米精加工的一道工序,其作用是产品清洁光亮,改善和提高成品的口味和新鲜度,从而提高食用品质,更可提高产品的储藏性能,保持米粒的新鲜度;色选是利用米粒的表面颜色的差异,即色差进行鉴别、精选、提纯的工艺过程,其作用是剔除异色米粒、异色的颗粒状杂质获得完好的、纯净的、具有本品种固有色光的米粒,色选是由色选机完成,色选精度应大于99.5%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。