例7-10 熔炼ZG12Cr18Ni12Mo2Ti不锈钢新料氧化法配料计算实例。

此例是为了使还原期不加更多的合金料,在装料时将低碳铬铁FeCr65C0.10先装入炉内,在生产中也会遇到这种情况,防止还原期加合金料太多,使钢液温度降得太多,合金铁料熔化得慢,所以要将合金铁分开加入炉内。

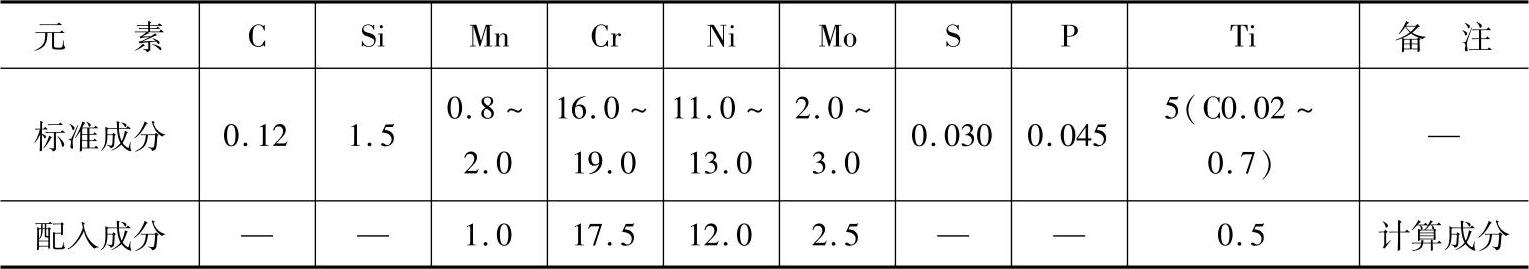

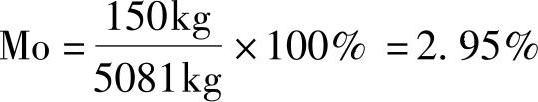

1)化学成分见表7-20。

表7-20 化学成分(质量分数) (%)

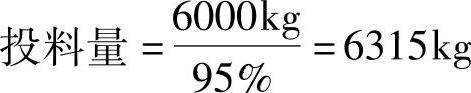

2)钢液需要量为6000kg。

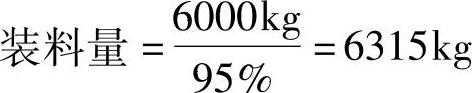

3)投料量总回收率为95%,

则

4)计算合金元素需要量:

Cr量=6000kg×17.5%=1050kg

Ni量=6000kg×12%=720kg

Mn量=6000kg×1.0%=60kg

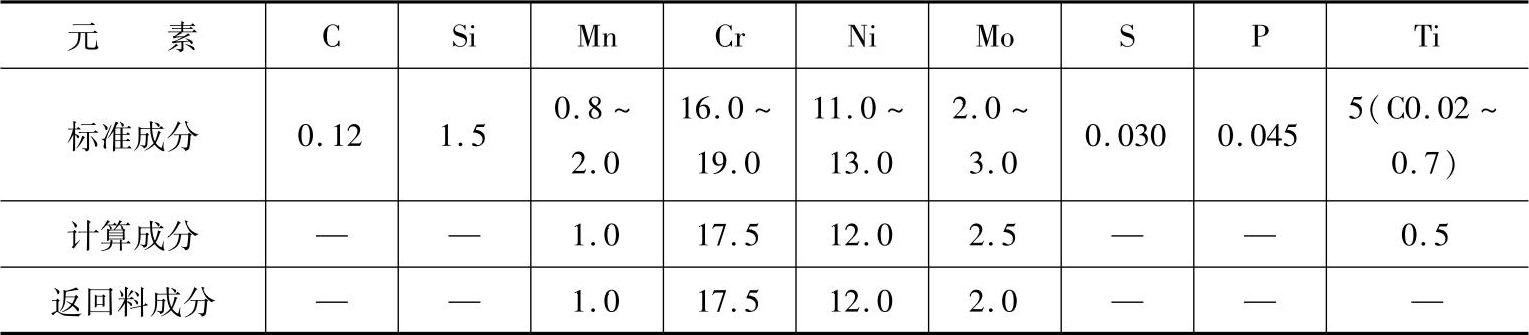

Mo量=6000kg×2.5%=150kg

Ti量=6000kg×0.5%=30kg

5)装料时加低碳铬铁FeCr65C0.10(含Cr66%)700kg,

则 带入Cr量=700kg×66%×90%(回收率)=462kg×90%=416kg

6)计算合金铁需要量:

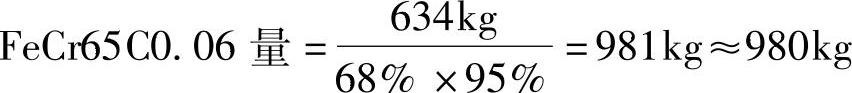

Cr量=(1050-416)kg=634kg

用微碳铬铁FeCr65C0.06补Cr(含Cr68%),

则

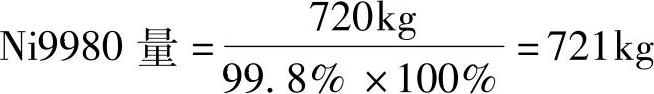

电解镍Ni9980补Ni(含Ni99.8%),

则

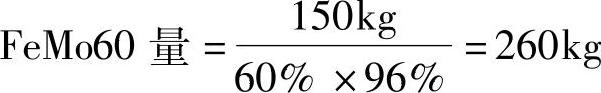

用FeMo60补Mo(含Mo60%),

则

用金属锰JMn96补Mn(含Mn96%),

则

用钛铁FeTi30补Ti(含Ti30%),

则

用SiCa块40kg。

7)计算低P钢用量:

低P钢量=(6315-700-980-721-260-66-143-40)kg=3405kg≈3400kg

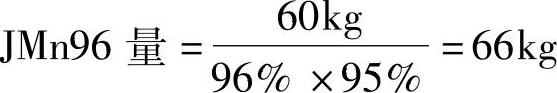

8)装料量=(3400+700+721+260)kg=5081kg

9)计算熔清时钢液合金元素含量:

Mn含量为0.4%~0.6%

10)SiCa粉用量为30~40kg/t钢液,酌情加。

11)Al粉用量一般为20kg/t钢液酌情加。

12)配碳量为0.4%,用电极头增碳,用高压吹氧脱碳。

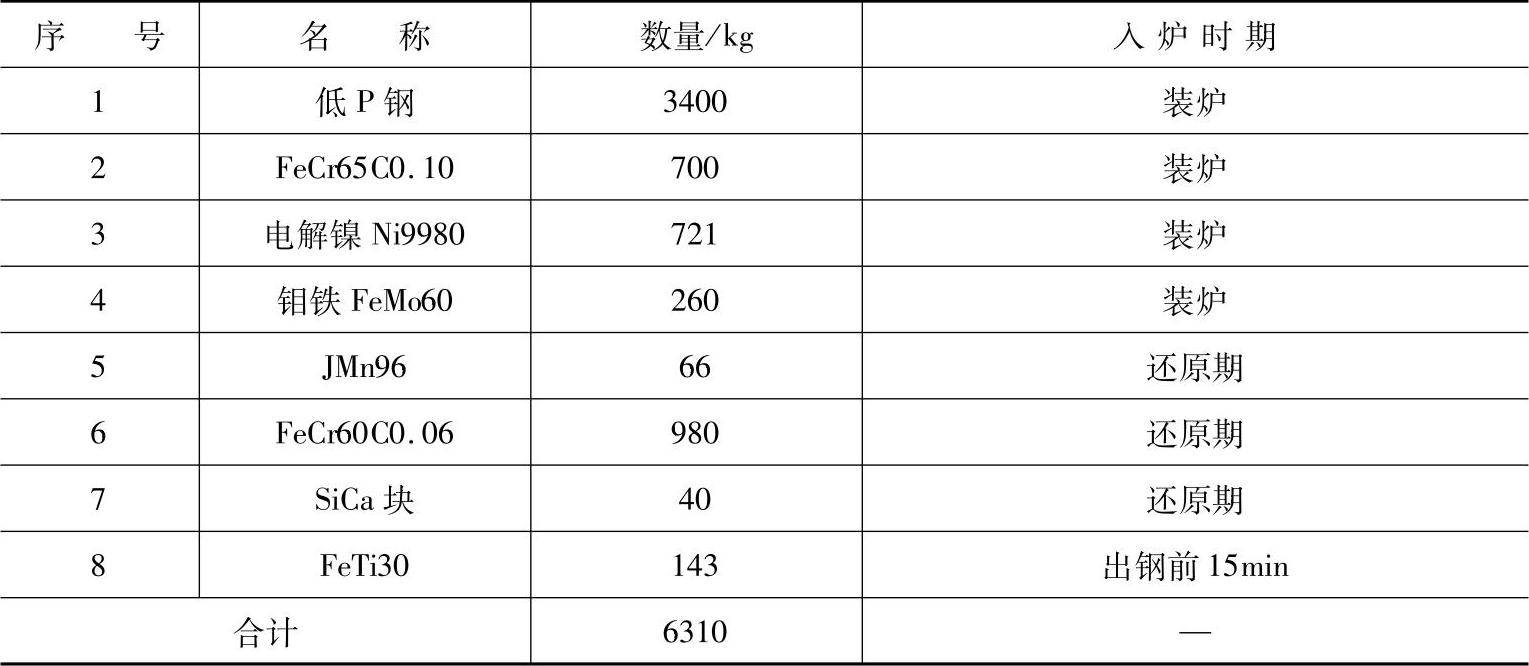

13)炉料汇总表见表7-21。

表7-21 炉料汇总表(年 月 日 天气)

例7-11 熔炼ZG12Cr18Ni12Mo2Ti不锈钢返回氧化法配料计算实例。

1)化学成分见表7-22。

表7-22 化学成分(质量分数,%)(https://www.xing528.com)

2)钢液量需要6000kg。

3)装料量总回收率95%,

则  ,取6300kg

,取6300kg

4)计算纯合金元素量:

纯Cr量=6000kg×17.5%=1050kg

纯Ni量=6000kg×12.0%=720kg

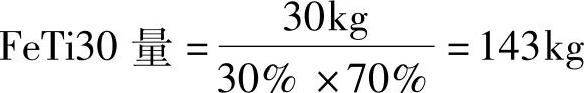

纯Mo量=6000kg×2.5%=150kg

纯Mn量=6000kg×1.0%=60kg

纯Ti量=6000kg×0.5%=30kg

Si量先不计算,因吹氧前向炉内加SiFe块5~10kg,还原期加SiCa块和Si- Ca粉、Al粉、C粉都有还原Si,加TiFe也带入Si。

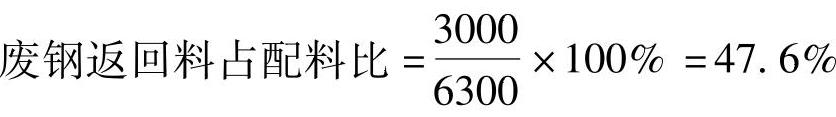

5)采用本钢种废钢返回料为3000kg。

6) 。

。

7)计算返回料带入合金元素量:

带入Cr量=3000kg×17.5%×85%=525kg×85%=446kg

带入Ni量=3000kg×12.0%×95%=360kg×95%=342kg

带入Mo量=3000kg×2.0%×95%=60kg×95%=57kg

带入Mn量=3000kg×1.0%×70%=30kg×70%=21kg

在吹氧时Si剩余很少,在还原期加脱氧Al粉、碳粉时有回收Si。Ti在吹氧时已烧损。

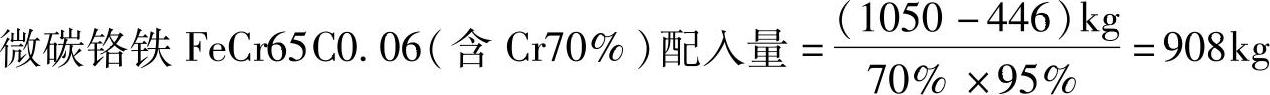

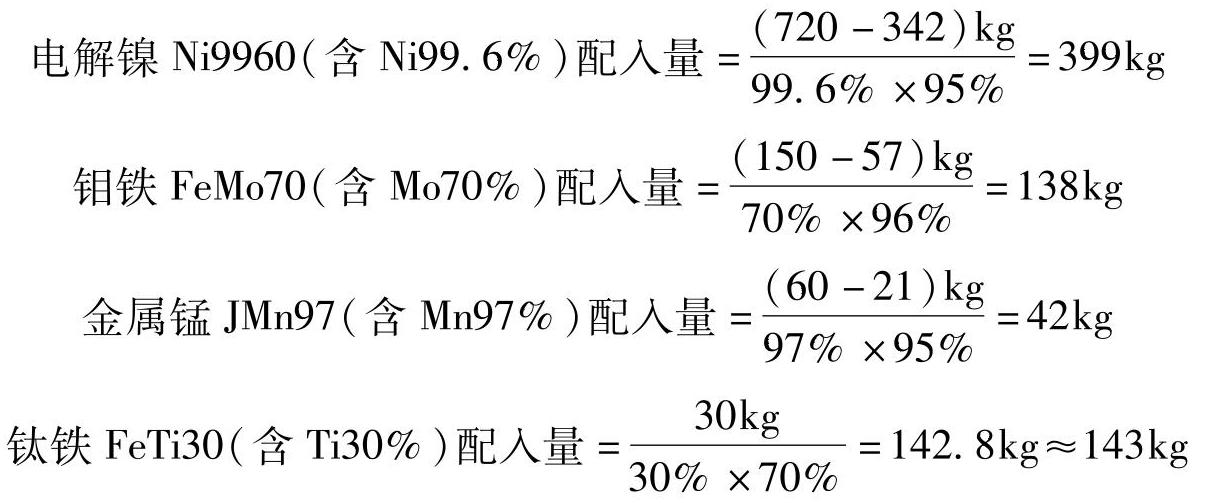

8)计算需要(配入)铁合金量:

,实加900kg

,实加900kg

SiCa块加入量为45kg

SiCa粉30~40kg/t钢液,根据造渣情况酌情加入。

9)计算低P钢配入量:

低P钢量=总装料量+返回料量+微碳铬铁量+电解镍量

+钼铁量+金属锰量+钛铁量+SiCa块量

=(6300-3000-900-399-138-42-143-45)kg

=1633kg

10)装料量:

装料量=(3000+1633+138+399)kg=5170kg

11)还原期加入量:

还原加入量=FeCr65C0.06量+JMn97量+SiCa量+FeTi30量

=(900+42+45+143)kg

=1130kg

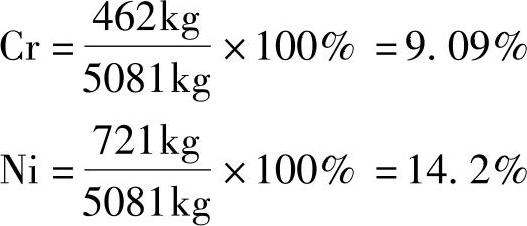

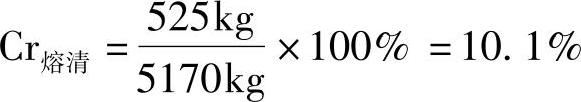

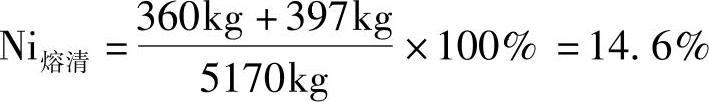

12)计算熔清钢液成分:

(注:NiFe含Ni量=399kg×99.6%=397kg)

(注:NiFe含Ni量=399kg×99.6%=397kg)

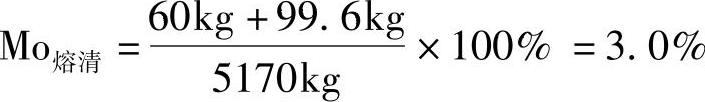

(注:MoFe含Mo量=138kg×70%=99.6kg)

(注:MoFe含Mo量=138kg×70%=99.6kg)

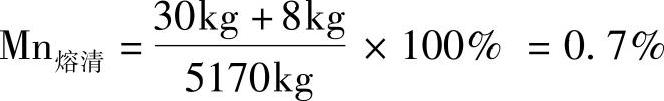

(注:低P钢中含Mn量=0.5%×1633kg=8kg)

(注:低P钢中含Mn量=0.5%×1633kg=8kg)

13)脱氧Al块10kg出钢插入钢液中。

14)Al粉按每吨钢液20kg加入,SiCa粉酌情加。

15)配碳量为0.4%,采用电极头增碳,高压吹氧脱碳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。