第一种配料计算方法,以ZG230-450钢为例。

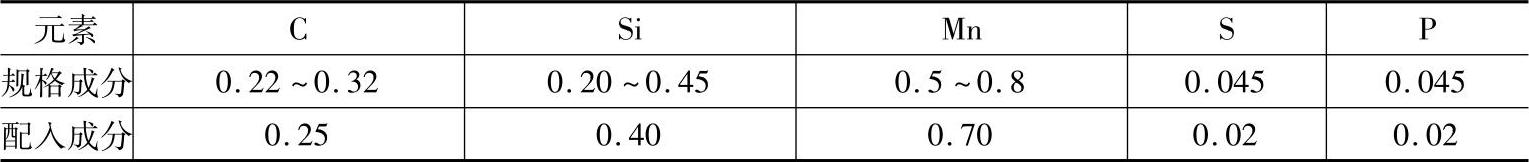

1.化学成分和脱碳量

表6-2中的化学成分仅为计算所用。根据生产实践证明,熔炼一炉优质钢必须达到0.3%~0.4%的脱碳量才行,脱碳量过低和过高都是不利的。为此,熔清钢液中C的质量分数以0.47%~0.57%为宜,Mn的质量分数应大于0.20%,据此进行炉料搭配,即各种废钢占的百分比和生铁配比。一般有个经验数,大体搭配后再详细进行配料计算。

表6-2 ZG230-450化学成分(质量分数) (%)

2.炉料搭配

本车间废钢(包括废铸件及浇冒口等)占40%,厂内轧钢边角余料(或外购)占30%,碳素钢屑占20%,生铁占10%。

3.炉料计算

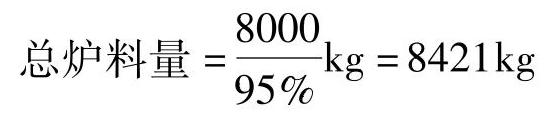

以5t碱性电弧炉每炉炼8000kg钢液计算,设炉料总回收率为95%,则8t钢液折合炉料为

设熔清钢液中含碳的质量分数应为0.55%,锰的质量分数为0.3%,则需要总碳量为

4.炉料中已有C和Mn的计算

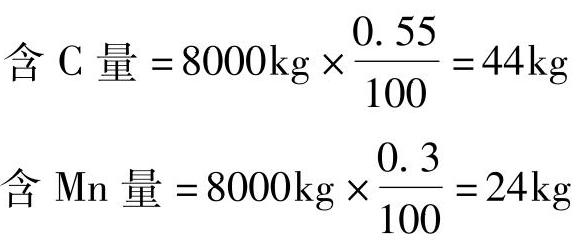

(1)车间废铸件数量和含碳、锰量

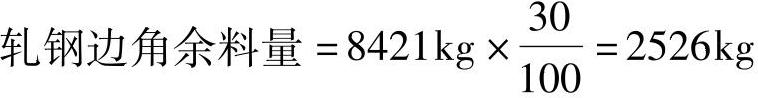

(2)轧钢边角余料量和含碳、锰量

,采用2500kg

,采用2500kg

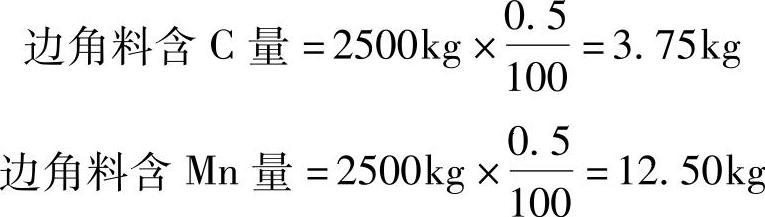

(3)钢屑量和钢屑中碳和锰

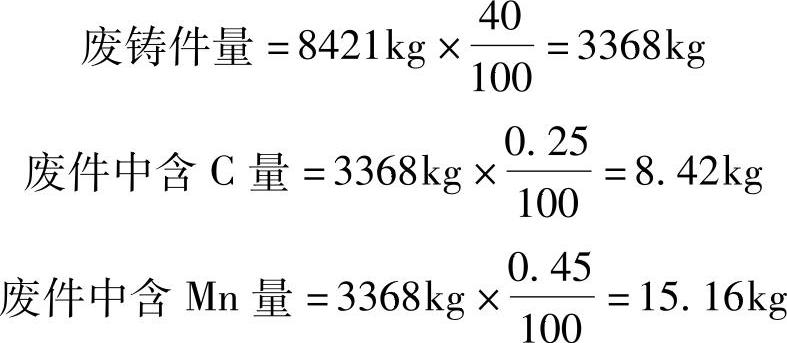

(4)碳和锰各量总和

合计含C量=(8.42+3.75+3.37)kg=15.54kg

合计含Mn量=(15.16+12.50+8.42)kg=36.08kg

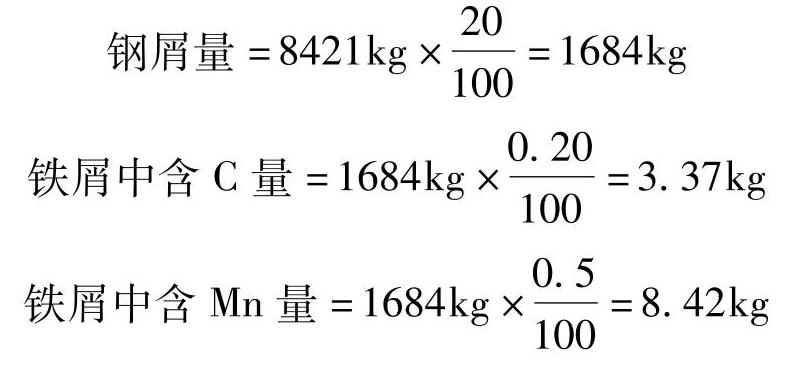

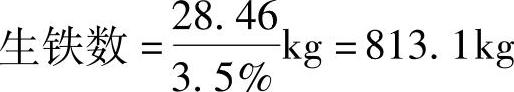

5.生铁和锰铁配数

由以上计算可知,总碳量为44kg,而炉料占有的碳量=15.54kg,与计算总量尚差=(44-15.54)kg=28.46kg,则相差数量用生铁补加。(https://www.xing528.com)

,采用810kg。

,采用810kg。

Mn量需要24kg,而炉料中占有36.08kg,在熔清前可不补加MnFe。

6.总投料数

废铸件量3368kg;轧钢边角余料量2500kg;钢屑量1684kg;生铁量810kg;合计8362kg。

硅量在钢熔清时可不考虑,在还原期要经计算补加。

7.还原期调整成分的计算

(1)碳含量的调整 熔炼ZG230-450和ZG310-570钢时,一般在氧化终了时要准确控制钢液碳,还原期可不补加或不调整碳量,因为还原期加MnFe和焦炭粉可带入碳,所以一般氧化终了碳的质量分数为0.17%,与成品钢碳为0.25%相差较少:

相差数=0.25%-0.17%=0.08%,由MnFe和焦炭粉带入。

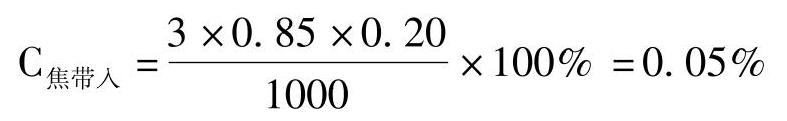

一般焦炭粉为3~5kg/t钢液,含碳85%的焦炭粉回收率可为20%(回收率与加入方法及搅拌情况有关),则焦炭粉带入碳量为

(2)Mn量的调整 设还原期化验结果Mn的质量分数为0.4%,而成品钢Mn的质量分数为0.7%,则相差数Mn=0.7%-0.4%=0.3%。

设MnFe中Mn回收率为0.85(MnFe中Mn为76%),则1t钢液补加

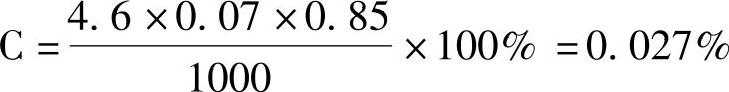

,即4.6kg/t钢液。4.6kg锰铁带入钢液的碳量为

,即4.6kg/t钢液。4.6kg锰铁带入钢液的碳量为

则还原期总回收碳为

C回=0.05%+0.027%=0.077%

如氧化末期钢液中C的质量分数为0.17%,则还原终了C终=0.17%+0.077%=0.247%,符合成品钢的要求。

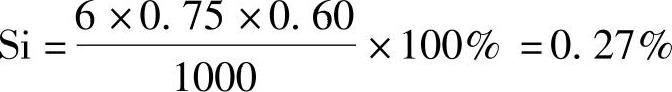

(3)硅量的调整 配料中的硅由于氧化已基本烧损,化验结果含微量Si。在还原期加Si的方法视不同情况而不同。现以加75SiFe粉为例,生产中常用6kg/t钢液SiFe粉,设Si的回收率为60%。

则还原期进入钢液中Si量:

,取0.30%

,取0.30%

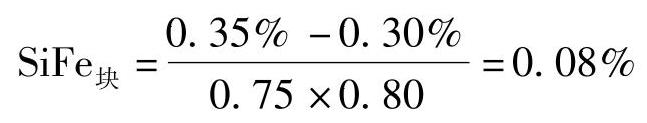

在还原期焦炭粉还可使Si还原一部分,所以可不补加。但为使钢中Si的质量分数为0.4%时需补加SiFe量为(注:出钢前插Al块也可使Si还原一些,所以一般不按0.4%补加,按0.35%):

即1000kg钢液补充SiFe块量=1000kg×0.08%=0.8kg

(4)出钢前铝块的加入量(终脱氧) 生产经验一般为1kg/t钢液Al量,则8t钢需要8kg铝块。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。