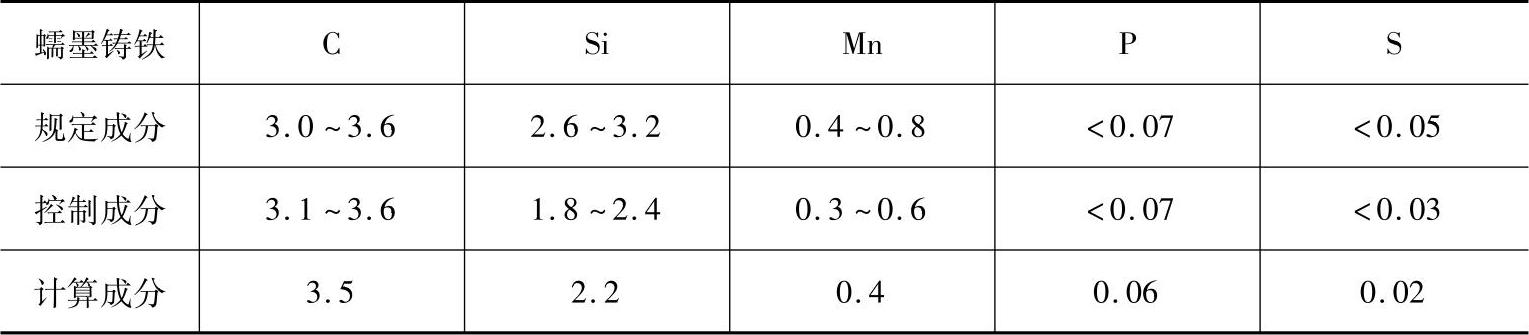

例5-4 根据铸造工厂订货合同要求生产蠕墨铸铁铁液1000kg,化学成分规定(质量分数,%):C3.0~3.5、Si2.6~3.2、Mn0.4~0.8、P<0.07、S<0.05,采用中频感应炉熔炼。蠕墨铸铁化学成分见表5-20。

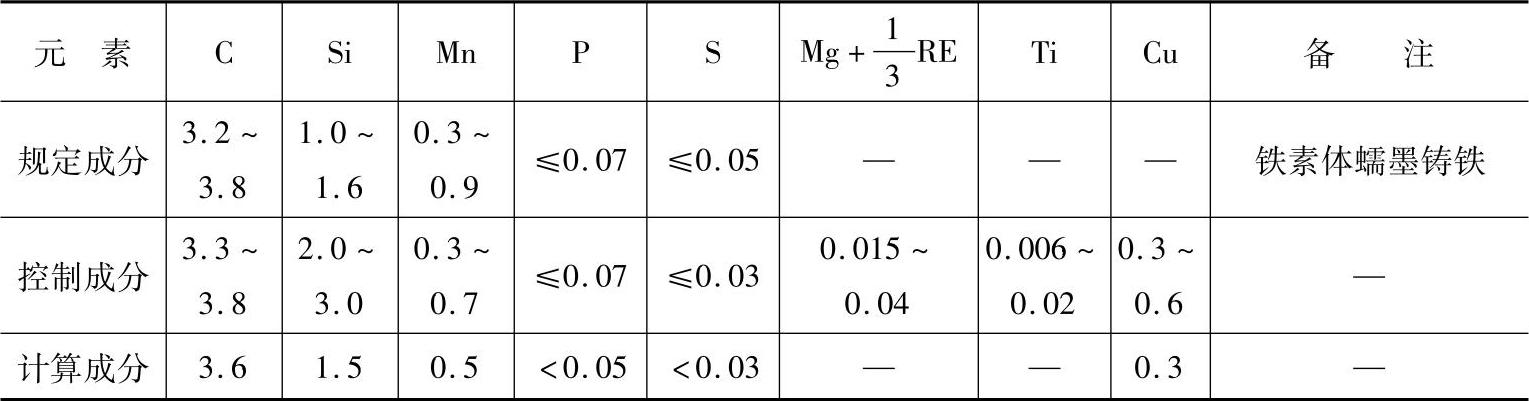

表5-20 蠕墨铸铁化学成分(质量分数) (%)

根据上述蠕墨铸铁配料计算化学成分控制要点,铁料熔化到蠕化处理前铁液含C的质量分数应在3.4%~3.6%,配料时配入C量应满足要求,选择炉料时含P、S量尽量低,铁料熔化时Si的质量分数应为1.5%以下,给蠕化处理和孕育处理时增Si留有余地。

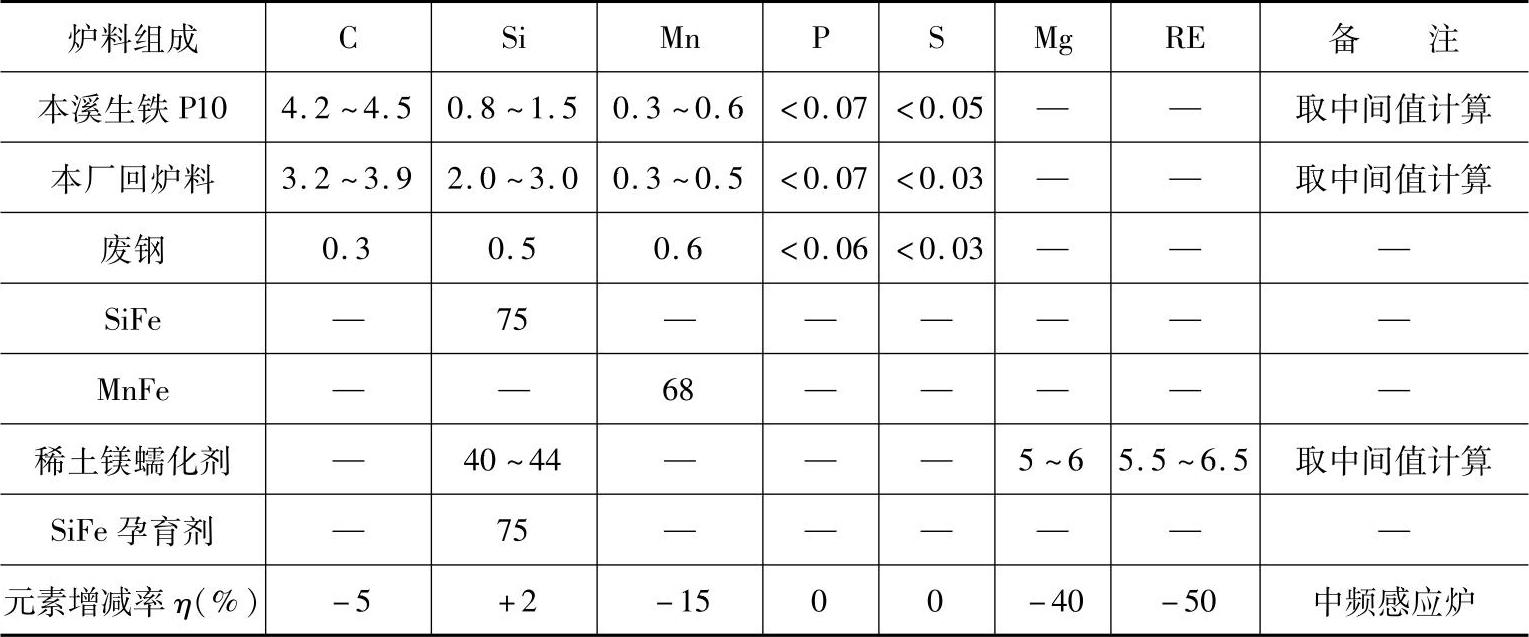

(1)炉料 炉料选用本溪生铁P10,含P、S较低;采用本厂回炉料,包括废铸件碎铁有稳定的化学成分;废钢选低P、S废钢,包括轧制型钢边角料。蠕化剂选用稀土镁合金,孕育剂选用SiFe。

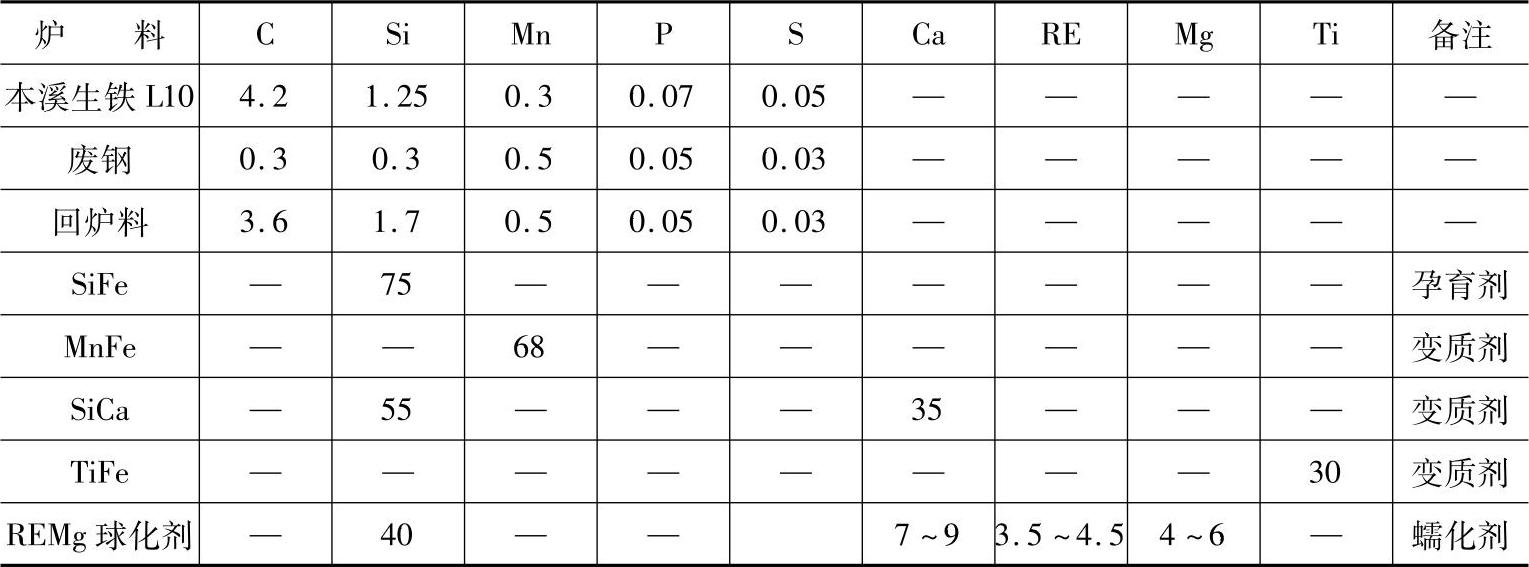

选用炉料组成见表5-21。

表5-21 炉料组成及化学成分(质量分数) (%)

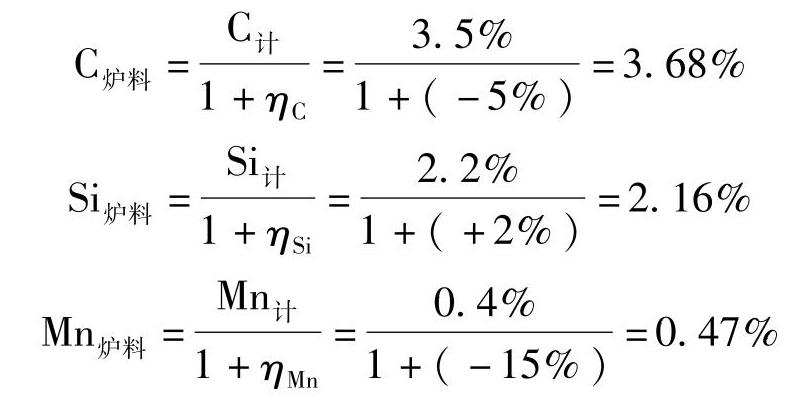

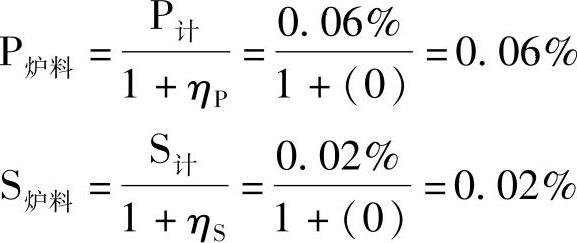

(2)计算炉料组成中应配入的元素含量 根据铸铁配料计算公式:

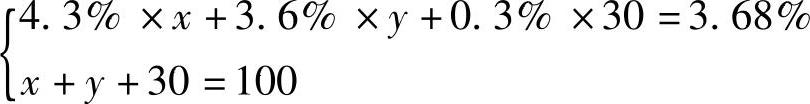

(3)根据铸铁配料计算公式建立二元一次联立方程式求解 设本溪生铁配入比例为x,本厂回炉料配入比例为y,废钢比例为30%。先以炉料配入C计算,建立方程式:

整理联立方程式后

解联立方程式

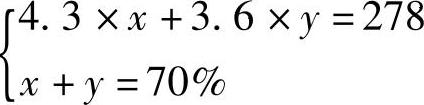

x=70%-y代入方程式4.3×(70%-y)+3.6×y=278

解得 y=32.85%

x=70%-32.85%=37.15%

即本溪生铁P10配入比例为37.15%;本厂回炉料配入比例为32.85%;废钢配入比例为30%。

(4)计算各种配入炉料带入的Si和Mn含量,并计算是否补加Si和Mn

1)Si量计算:

Si带合计=1.2%×37.15%+2.5%×32.85%+0.5%×30%=1.42%

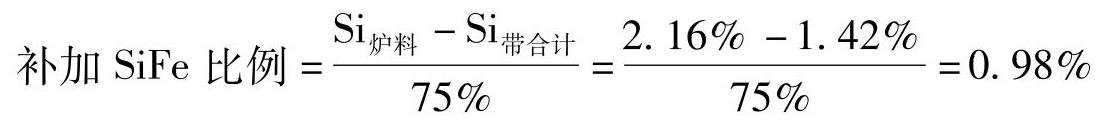

Si带合计=1.42%<Si炉料=2.16%,没有达到配入炉料Si含量,需用SiFe补加。

2)Mn量计算:

Mn带合计=0.45%×37.15%+0.4%×32.85%+0.6%×30%=0.47%

Mn炉料=0.47%,配入量与炉料Mn带合计相等,不用补加Mn。

(5)计算各种配入炉料带入的P、S含量,并验算是否在控制范围之内

P带合计=0.07%×37.15%+0.07%×32.85%+0.06%×30%=0.067%

P炉料=0.067%,控制成分P<0.07%,炉料带入P=0.067%,在控制范围之内。

S带合计=0.05%×37.15%+0.03%×32.85%+0.03%×30%=0.037%

炉料带入S=0.037%,大于计算成分0.017%,超出控制含S只有0.007%,在蠕化处理时采用稀土镁合金,孕育处理采用SiFe合金都有很强脱S作用,能使含量明显下降到合格范围内。

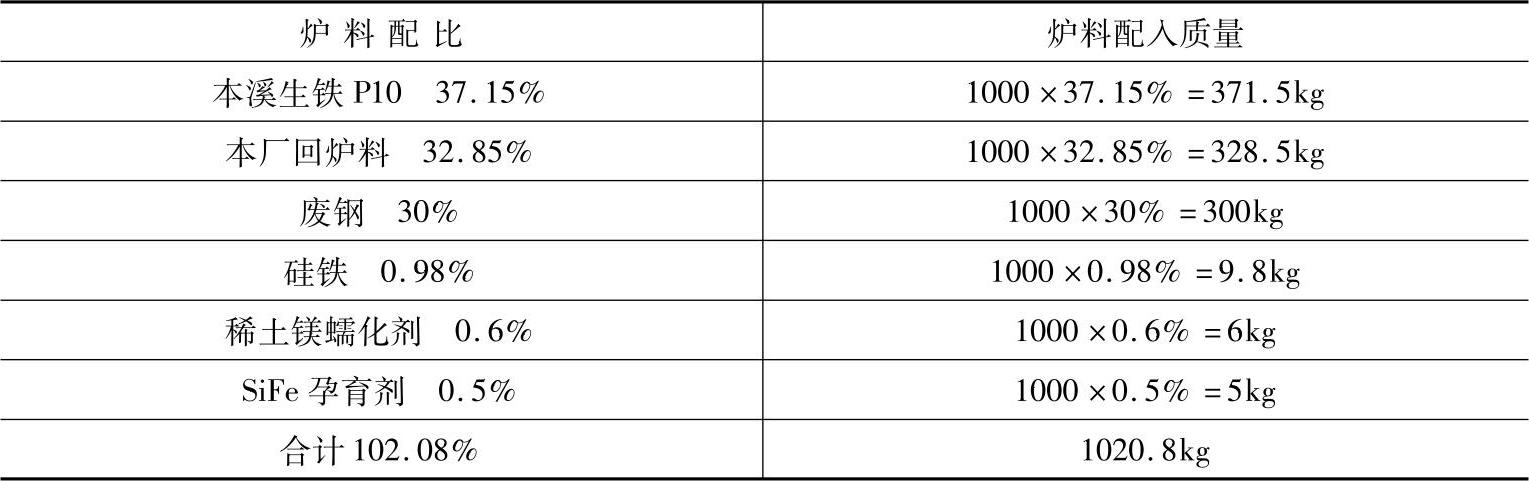

(6)计算炉料配入质量,填写配料计算记录(表5-22)

表5-22 配料计算记录(年 月 日 天气)

例5-5 熔炼蠕墨铸铁10t浇注机车铸件,采用中频感应炉熔炼,炉料选用本溪炼钢生铁L10,用本厂回炉料和废钢配料。蠕墨铸铁化学成分见表5-23。

表5-23 蠕墨铸铁化学成分(质量分数) (%)

(1)炉料化学成分(表5-24)

表5-24 炉料化学成分(质量分数) (%)

(2)配料计算 根据生产蠕墨铸铁经验,结合使用炉料质量品级情况,确定两种和三种炉料搭配比例,再试算炉料是否搭配合理,配碳量是否足够,如不足可采用电极碎块增碳补救措施。

本例没有列二元一次联立方程式求解,采用试算法配料计算。

1)先确定配入废钢30%,本溪生铁配入40%,其余为回炉料30%,试算三种炉料中共配入的C、Si、Mn、P、S元素含量。

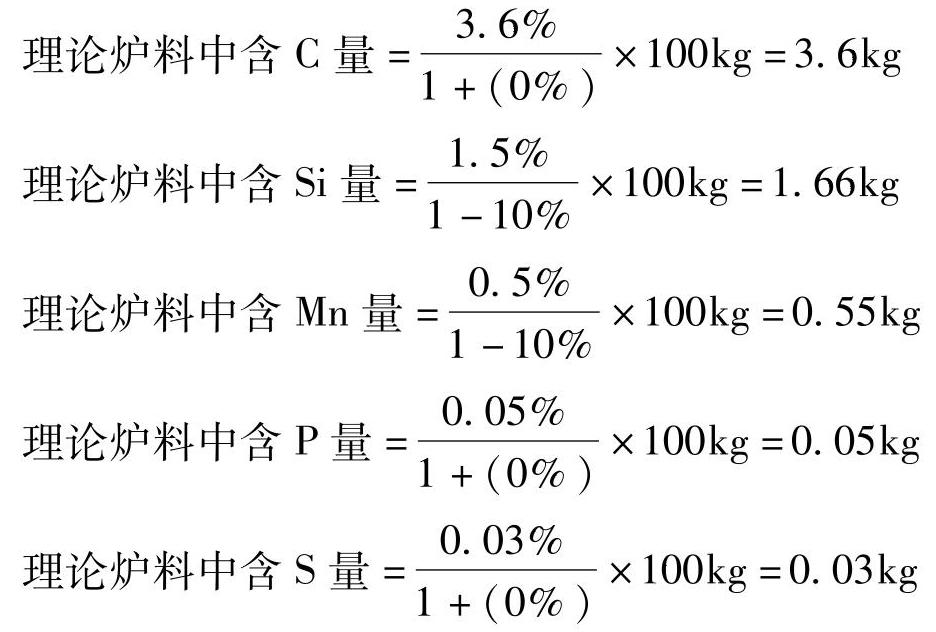

①先计算100kg炉料中C、Si、Mn、P、S、Cu含量。

理论炉料中含Cu量=0.3%×100kg=0.3kg

②计算40kg本溪生铁带入(配入)的C、Si、Mn、P、S量。

生铁中含C量=4.2%×40kg=1.68kg

生铁中含Si量=1.25%×40kg=0.50kg

生铁中含Mn量=0.3%×40kg=0.12kg

生铁中含P量=0.07%×40kg=0.028kg

生铁中含S量=0.05%×40kg=0.02kg

③计算30kg废钢带入的C、Si、Mn、P、S量。

废钢中含C量=0.3%×30kg=0.09kg

废钢中含Si量=0.3%×30kg=0.09kg

废钢中含Mn量=0.5%×30kg=0.15kg

废钢中含P量=0.05%×30kg=0.015kg

废钢中含S量=0.03%×30kg=0.009kg

④计算30kg回炉料带入的C、Si、Mn、P、S量(https://www.xing528.com)

回炉料中含C量=3.6%×30kg=1.08kg

回炉料中含Si量=1.7%×30kg=0.51kg

回炉料中含Mn量=0.5%×30kg=0.15kg

回炉料中含P量=0.05%×30kg=0.015kg

回炉料中含S量=0.03%×30kg=0.009kg

2)三种炉料带入(配入)元素量合计。

实际炉料中含C量=(1.68+0.09+1.08)kg=2.85kg

实际炉料中含Si量=(0.50+0.09+0.51)kg=1.10kg

实际炉料中含Mn量=(0.12+0.15+0.15)kg=0.42kg

实际炉料中含P量=(0.028+0.015+0.015)kg=0.058kg

实际炉料中含S量=(0.02+0.009+0.009)kg=0.038kg

3)计算100kg炉料中需要元素含量与三种炉料带入(配入)各元素量之差。

理论和实际炉料含C量差=3.6kg-2.85kg=0.75kg

理论和实际炉料含Si量差=1.66kg-1.10kg=0.56kg

理论和实际炉料含Mn量差=0.55kg-0.42kg=0.13kg

理论和实际炉料中含P量差=0.05kg-0.058kg=-0.008kg

理论和实际炉料中含S量差=0.03kg-0.038kg=-0.008kg

理论和实际炉料中含Cu量差=0.3kg-0=0.3kg

(3)三种炉料配入情况 C量少0.75kg、Si少0.56kg、Mn少0.13kg、P和S多0.008kg、Cu少0.3kg,在蠕化处理和孕育剂处理时都有脱P、S效果,使P、S含量合格。在蠕化处理和孕育剂处理时有增Si作用。

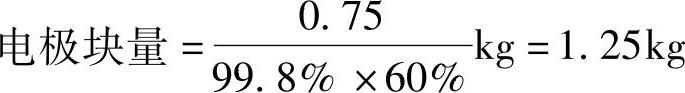

1)增碳计算。采用石墨电极块增碳,电极块碳的质量分数为99.8%,回收率60%:

电极块粒度为0.5~3mm。

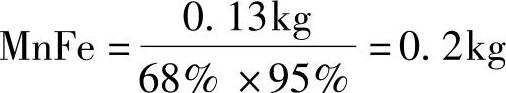

2)补锰计算。采用MnFe补Mn,含Mn68%,回收率95%:

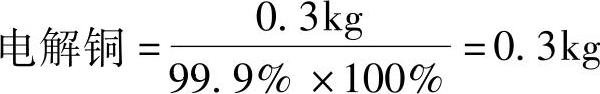

3)补铜计算。采用电解铜补Cu,含Cu99.9%,回收率100%:

(4)蠕化剂和孕育剂加入量计算

1)蠕化剂加入量按0.6%加入:

REMg蠕化剂量=100kg×0.6%=0.6kg

2)孕育剂加入量按0.3%加入:

SiFe量=100kg×0.3%=0.3kg

3)变质剂加入量按0.3%加入:

SiCa量=100kg×0.3%=0.3kg

4)变质剂TiFe加入量按0.2%加入:

TiFe量=100kg×0.2%=0.2kg

5)计算变质剂加入后带入Si、Ti量:

REMg带入Si量=0.6kg×40%=0.24kg

SiFe带入Si量=0.3kg×75%=0.22kg

SiCa带入Si量=0.3kg×55%=0.16kg

带入Si量合计=0.24kg+0.22kg+0.16kg=0.62kg

(5)蠕化处理和孕育处理后铁液中含Si量

1)炉料中带入(配入)Si量=1.10kg

2)变质剂带入的Si量=0.62kg

铁液含Si量=1.10kg+0.62kg=1.72kg

(6)熔炼10t炉料量(装入量)

本溪生铁L10(也可采用球墨铸铁用生铁Q10或Q12)

本溪生铁量=10000kg×40%=4000kg

回炉料量=10000kg×30%=3000kg

废钢量=10000kg×30%=3000kg

MnFe量=10000kg×0.2%=20kg

REMg量=10000kg×0.6%=60kg

SiFe量=10000kg×0.3%=30kg

SiCa量=10000kg×0.3%=30kg

TiFe量=10000kg×0.2%=20kg

电解铜量=10000kg×0.3%=30kg

质量合计=10190kg=10.19t

电极碎块量=10000kg×1.25%=125kg,不计入炉料质量内。

[1]1mmH2O=9.80665Pa。

[2]未加说明,含量均指质量分数。

[3]这里指w(C炉料),以便使式子简化,余同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。