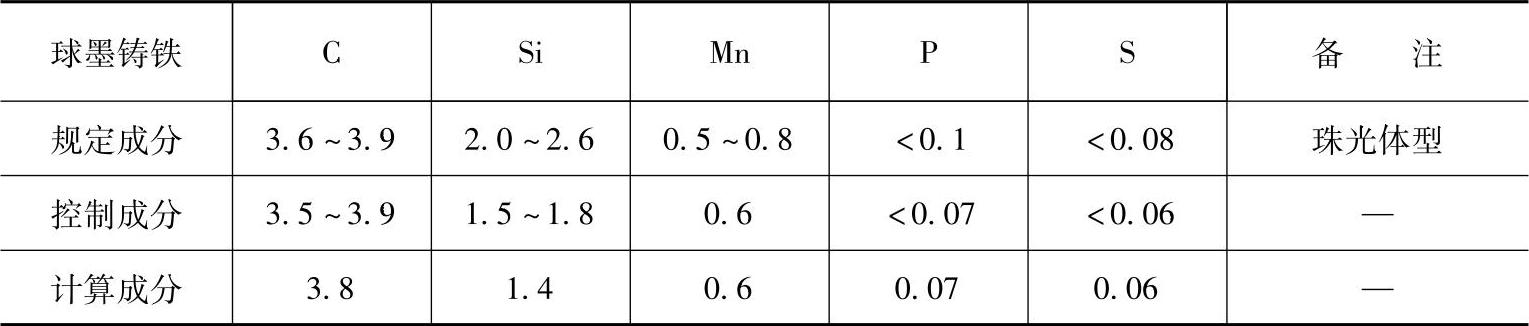

例5-2 公司订货需要熔炼球墨铸铁铁液1000kg,浇注曲轴铸件,采用中频感应炉熔炼,应用本厂回炉料和废钢。球墨铸铁的化学成分见表5-9。

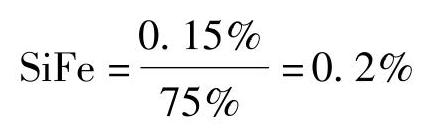

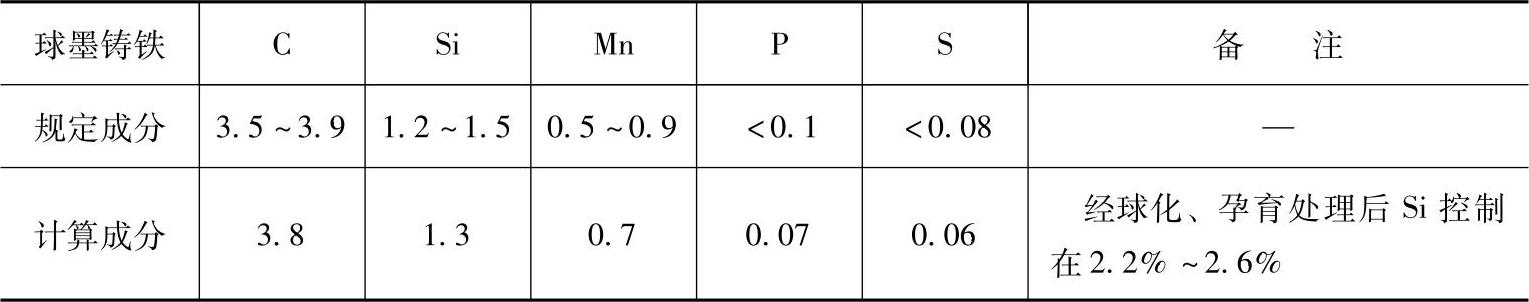

表5-9 球墨铸铁化学成分(质量分数) (%)

(1)炉料的选择 选用本溪生铁,含P、S低,质量好,回炉料选用本厂回炉料,废钢选用本厂铆焊车间型钢边角余料,含P低的废钢。

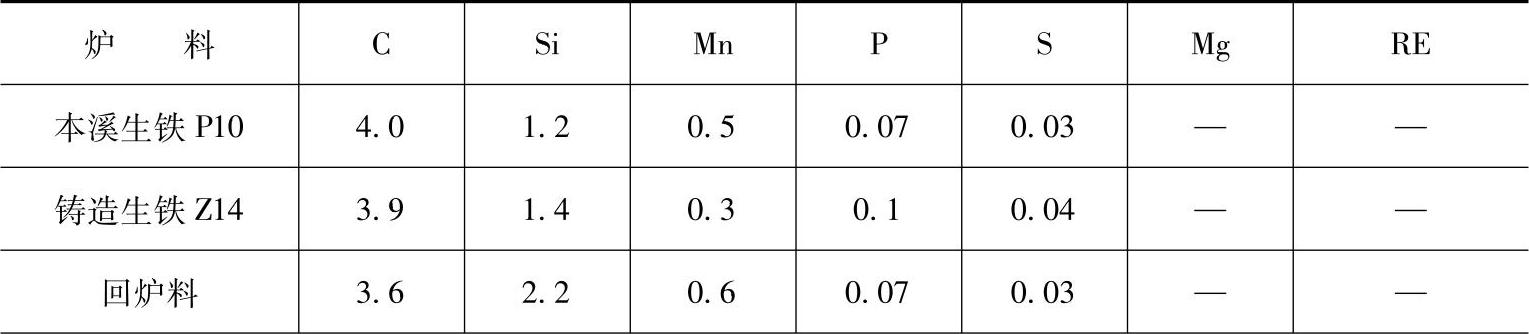

(2)初步确定炉料配比 用本厂回炉料配入量20%,废钢30%,其余配新生铁,炉料组成及化学成分见表5-10。

表5-10 炉料组成及化学成分(质量分数) (%)

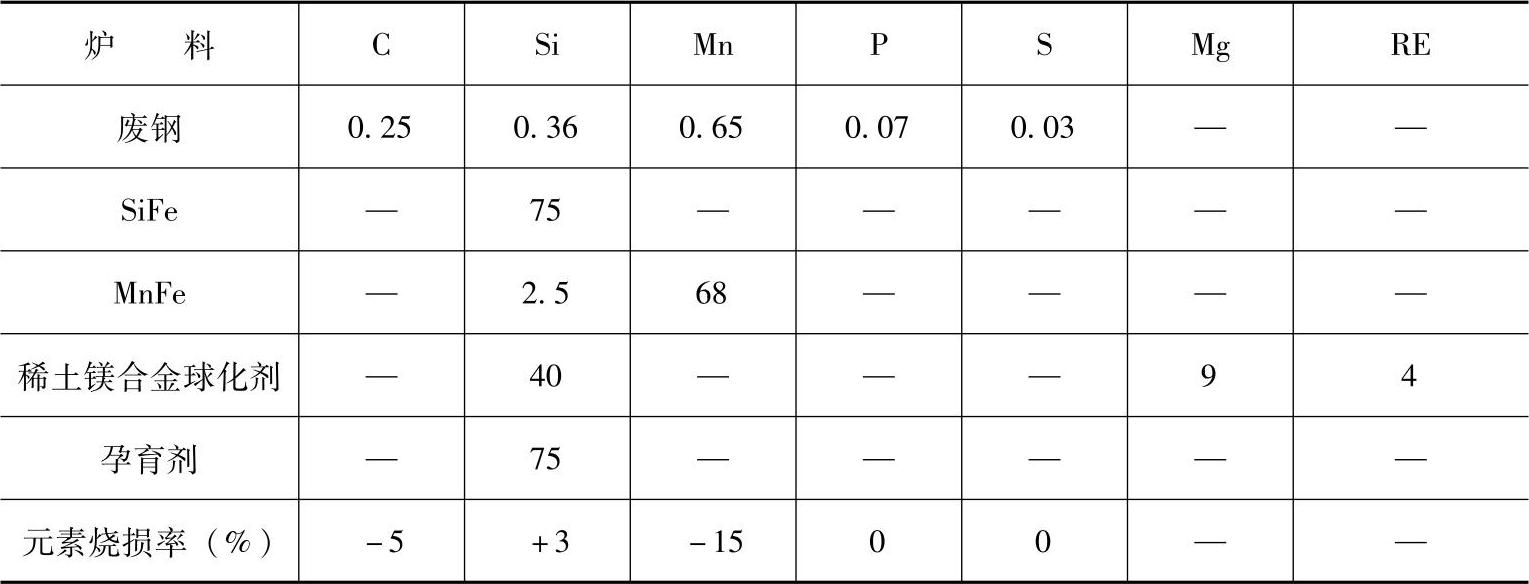

(续)

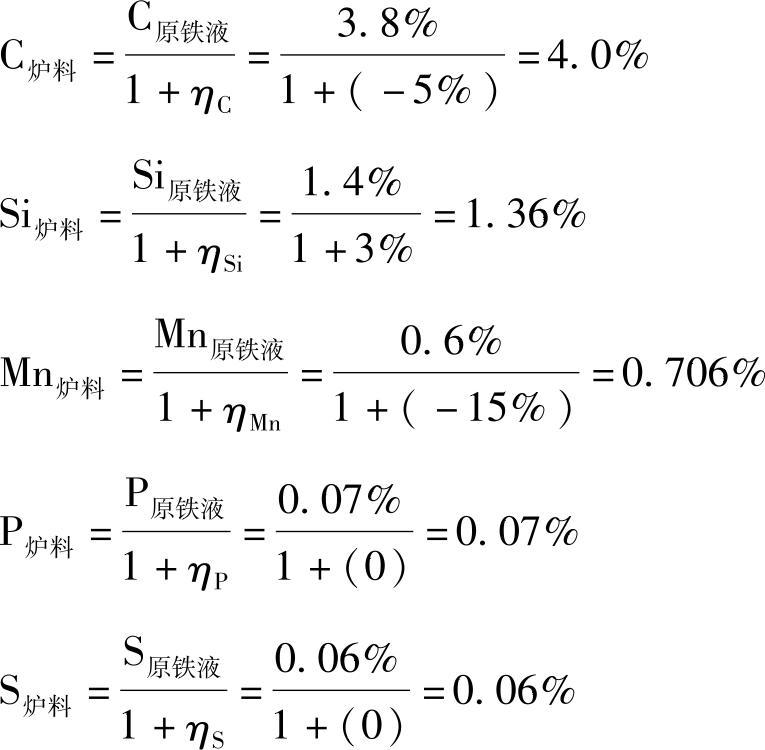

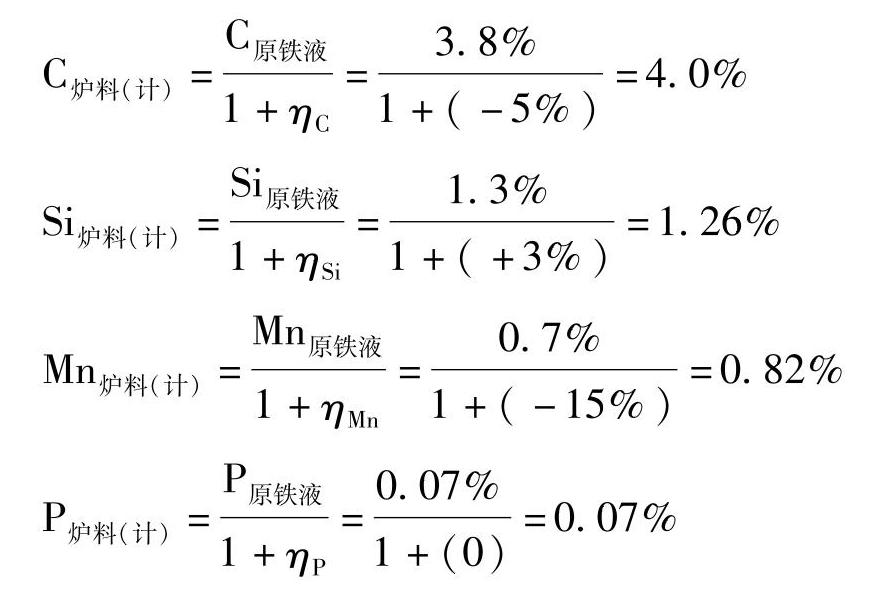

(3)计算炉料中应配入的元素含量,按铸铁配料计算公式计算

(4)计算配入量 先设定某种炉料代号,并假定加(配)入量,建立数学方程式,再解方程计算两种生铁配入量。

设本溪生铁P10为(P),配入量为x;铸造生铁Z14为(Z);回炉料为(回),配入量为20%;废钢为(废),配入量为30%。

列方程式: x+(Z)+20%+30%=100%

则 (Z)=100%-x-20%-30%=50%-x

(5)计算两种生铁、回炉料,废钢配入的C量

C炉料(P)=4.0%×x

C炉料(Z)=3.9%×(50%-x)

C炉料(回)=3.6%×20%=0.72%

C炉料(废)=0.25%×30%=0.075%

各种炉料配入C量合计为

C炉料=C炉料(P)+C炉料(Z)+C炉料(回)+C炉料(废)

代入各种炉料计算数量

4.0%=4.0%×x+3.9%×(50%-x)+0.72%+0.075%

解一元一次方程式,得x=12.55%

即得出本溪生铁P10配入量为12.55%

则铸造生铁Z14配入量=50%-12.55%=37.45%

(6)计算各种炉料中配入的Si、Mn含量,并核算Si、Mn配入量,确定是

否需补加SiFe和MnFe,再计算补加量。

1)Si量计算: Si炉料=1.36%

Si炉料(P)=1.2%×12.55%=0.15%

Si炉料(Z)=1.4%×37.45%=0.52%

Si炉料(回)=2.2%×20%=0.44%

Si炉料(废)=0.36%×30%=0.10%

配入Si合计=1.21%<Si炉料=1.36%。炉料配入Si少0.15%,应补加SiFe。

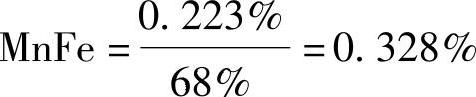

计算补加SiFe量:

2)Mn量计算: Mn炉料=0.706%

Mn炉料(P)=0.5%×12.55%=0.063%

Mn炉料(Z)=0.3%×37.45%=0.11%

Mn炉料(回)=0.6%×20%=0.12%

Mn炉料(废)=0.65%×30%=0.19%

炉料配入Mn合计=0.483%<Mn炉料=0.706%,炉料配入Mn少0.223%,应补加MnFe。

计算补加MnFe量:

.取0.33%’

.取0.33%’

(7)核算P、S含量 计算配入的各种炉料中带入的P、S含量,并核算计算的P、S含量是否在允许范围内。

1)P量计算: P炉料=0.07%

P炉料(P)=0.07%×12.55%=0.009%

P炉料(Z)=0.1%×37.45%=0.037%

P炉料(回)=0.07%×20%=0.014%

P炉料(废)=0.07%×30%=0.021%

炉料配入P合计=0.081%>P炉料=0.07%,炉料配入P多0.011%。炉料配入P>控制成分(0.07%),但<规定成分(0.10%之内),在球化处理时加球化剂有脱P作用,所以在规定范围内,即应作脱P处理为宜。

2)S量计算: S炉料=0.06%

S炉料(P)=0.03%×12.55%=0.0037%

S炉料(Z)=0.04%×37.45%=0.015%

S炉料(回)=0.03%×20%=0.006%(https://www.xing528.com)

S炉料(废)=0.03%×30%=0.009%

炉料配入S合计=0.033%<S炉料=0.06%,在球化处理时球化剂有强脱S作用,所以炉料配入的含S量在允许范围内。

(8)填写配料比和配料计算记录卡(或配料单) 由上述配料计算和核算结果说明,炉料配入数量合理。

炉料配比如下:本溪生铁P10配入量为12.55%;铸造生铁Z14配入量为37.45%;本厂回炉料配入量为20%;废钢配入量为30%;SiFe(含Si75%)配入量为0.2%;MnFe(含Mn68%)配入量为0.32%。

根据炉前快速分析结果决定球化剂和孕育剂的加入量:稀土镁加入量为0.5%;SiFe加入量为0.6%。

计算熔炼1000kg球墨铸铁配入各种炉料质量:

本溪生铁P10=1000kg×12.55%=125.5kg;铸造生铁Z14=1000kg×37.45%=374.5kg;本厂回炉料=1000kg×20%=200kg;废钢=1000kg×30%=300kg;SiFe=1000kg×0.2%=2kg;MnFe=1000kg×0.32%=3.2kg;稀土镁球化剂=1000kg×0.5%=5kg;SiFe孕育剂=1000kg×0.6%=6kg;炉料合计=1016.2kg。

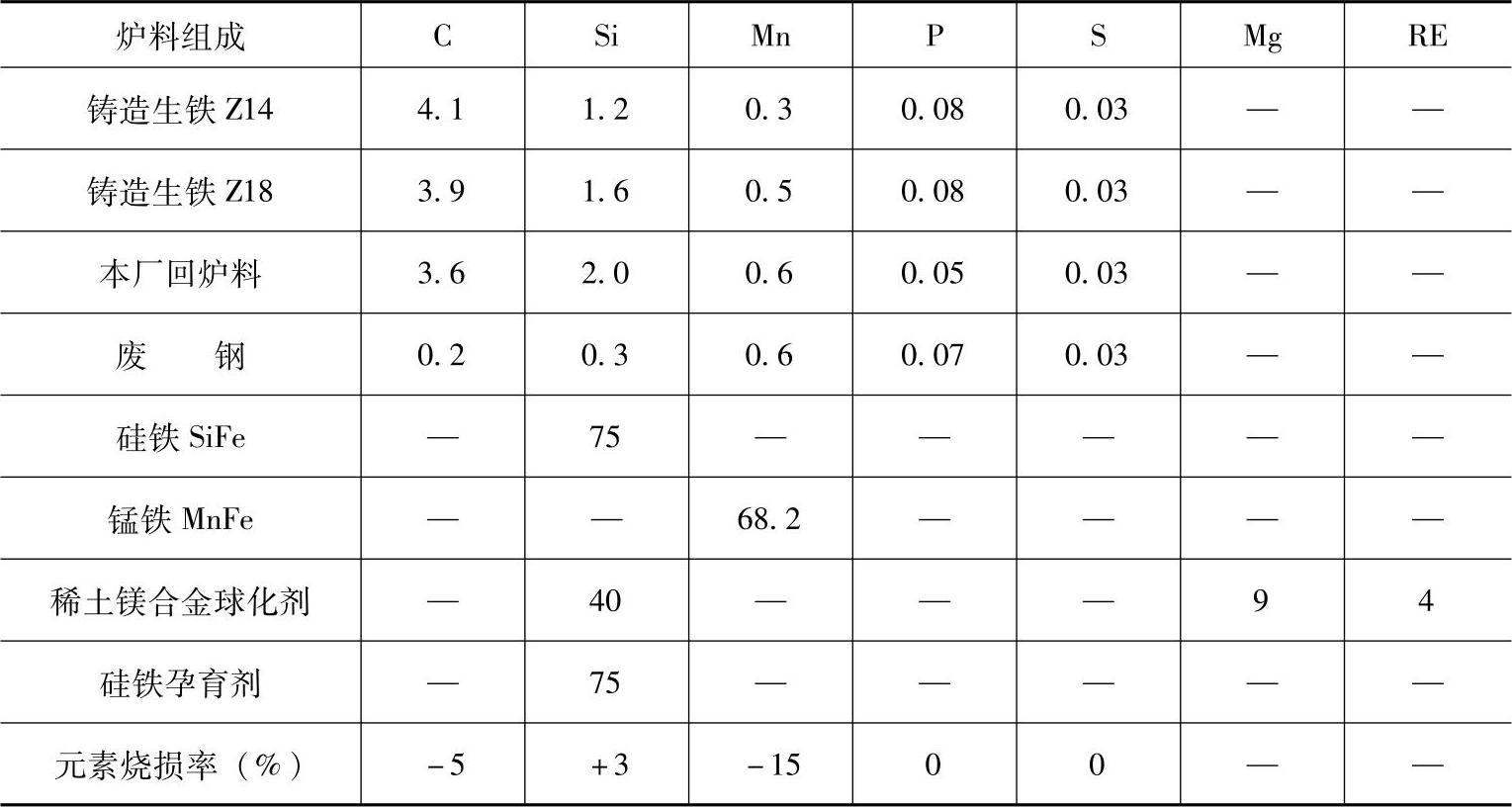

例5-3 订货要求熔炼球墨铸铁相当于牌号QT600-3球墨铸铁3000kg,浇注轴类铸件。采用本厂回炉料、废钢,外购铸造生铁,采用3t/h中频感应炉熔炼,球墨铸铁化学成分见表5-11。

表5-11 球墨铸铁化学成分(质量分数) (%)

(1)炉料组成 以球墨铸铁C含量特点选配炉料,根据生产经验一般回炉料配入量为15%~25%,选为20%配入,其余配入新生铁,有利节省新生铁和防止P含量高,S含量在球化和孕育处理后可明显降低,但注意增加Si含量。废钢一般配入20%~30%,确定配入30%。炉料组成及化学成分见表5-12。

表5-12 炉料组成及化学成分(质量分数) (%)

(2)按铸铁配料计算公式计算炉料中应配入元素含量

(3)计算新生铁配入比例(用Z14和Z18两种铸造生铁分别计算)

设铸造生铁Z14为(Z14)加入比例为x;铸造生铁Z18为(Z18);回炉料为(回);废钢为(废)。

建立方程式:Z18生铁加入比例=总炉料-回炉料-废钢-Z14

=100%-20%-30%-x

=50%-x

则 C炉料(Z14)=(Z14)%×x

C炉料(Z18)=(Z18)%×(50%-x)

将生铁Z14和Z18的C含量代入后得

C炉料(Z14)=4.1%×x

C炉料(Z18)=3.9%×(50%-x)

C炉料(回)=3.6%×20%=0.72%

C炉料(废)=0.2%×30%=0.06%

则 C炉料=C炉料(Z14)+C炉料(Z18)+C炉料(回)+C炉料(废)

即 4.0%=4.1%×x+3.9%×(50%-x)+0.72%+0.06%

整理方程式 0.1%x=1.27%

解方程式 x=12.7%

即 Z14=12.7%

Z18=50%-x=50%-12.7%=37.3%

(4)计算炉料中应配入Si比例

Si炉料=Si炉料(Z14)+Si炉料(Z18)+Si炉料(回)+Si炉料(废)

代入数字得出 Si炉料=1.2%×12.7%+1.6%×37.3%+2%×20%+0.3%×30%=1.23%

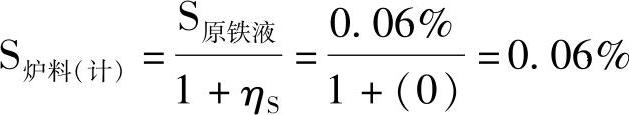

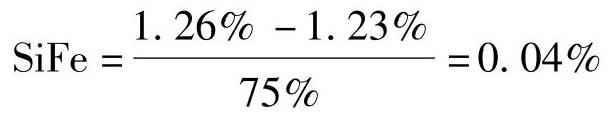

计算成分Si炉料(计)=1.26%,炉料配入Si炉料=1.23%少于计算Si量,计算补Si量,采用SiFe(75%Si)补Si,即

(5)计算炉料中应配入Mn量

Mn炉料=Mn炉料(Z14)+Mn炉料(Z18)+Mn炉料(回)+Mn炉料(废)

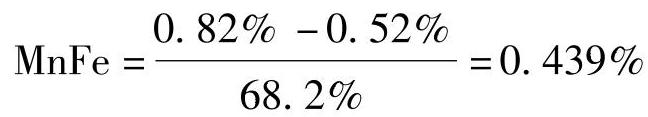

代入数字得出 Mn炉料=0.3%×12.7%+0.5%×37.3%+0.6%×20%+0.6%×30%=0.52%

计算成分Mn炉料(计)=0.82%,Mn炉料=0.52%少于计算Mn量,计算补Mn量,采用MnFe(Mn68.2%)补Mn,即

,取0.44%

,取0.44%

(6)计算炉料中P含量并核算P含量

P炉料=0.08%×12.7%+0.08%×37.3%+0.05%×20%+0.07%×30%

=0.07%

计算成分P炉料(计)=0.07%,与炉料中P炉料=0.07%相等,在含P范围内。

(7)计算炉料中S含量并核算S含量

S炉料=0.03%×12.7%+0.03%×37.3%+0.03%×20%+0.03%×30%

=0.03%

计算成分S炉料(计)=0.06%,炉料中S炉料=0.03%小于计算成分说明炉料中S含量,没问题。在孕育处理时可适当少加SiFe量。

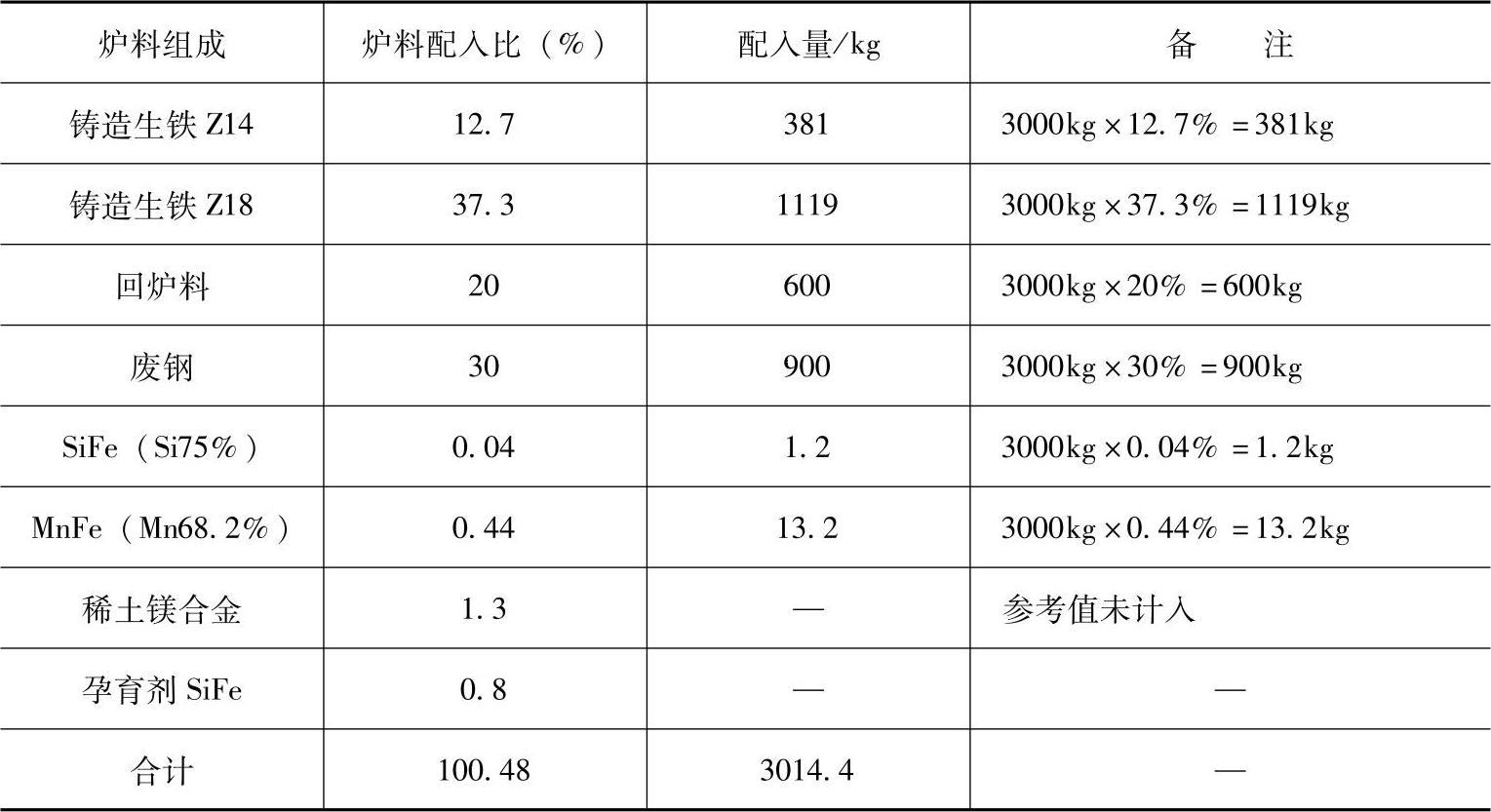

(8)配料计算结果见表5-13

表5-13 配料计算结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。