计算法是铸铁熔炼工作者应该掌握的一种常用的配料计算方法,具体计算过程如下。

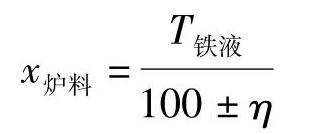

1.计算炉料中各元素的含量[2]公式

或

或 (4-1)

(4-1)

式中 x炉料——炉料中任一种元素含量(%);

T铁液——铁液(铸件)中元素含量(%);

η%——熔炼过程元素增减率。

式(4-1)中,“+”号用于元素增加,“-”号用于元素减少(烧损)。

将式(4-1)变换为式(4-2)

配料后铁液中碳含量估算公式为

C铁液=(1.7~1.9)+(0.4~0.6)×C炉料 (4-3)

式中 C铁液——铁液碳含量(%);

C炉料——炉料碳含量(%)。

因为铁液中碳的增减率因炉子和炉料不同而变化,所以式中的常数为一波动值,使用公式计算时应根据具体情况选择,若取中间值,公式变为

C铁液=1.8+0.5C炉料 (4-4)

移项后得

2.确定废钢加入量

一般根据铁液牌号确定废钢加入量,铁液牌号高、铁液碳含量低需要废钢加入量多。根据生产经验废钢加入量可参照表4-1选取。

表4-1 废钢加入量参考

废钢加入量计算公式为

式中 m废钢——每批铁料中废钢加入量(kg);

C混料——每批铁料中混合碳含量(%);

C炉料——每批铁料控制(或要求)的碳含量(%);

C废钢——每批废钢中碳含量(%);

m批料——每批铁料总质量(kg)。

3.确定回炉料和生铁的加入量

确定回炉料的加入量可根据铸铁车间实际产生的回炉料量配入,如本车间产生的回炉料少时可购入废机铁加入,一般按回炉料加上废机铁之和为30%~50%左右配入,其余铁料由生铁搭配。

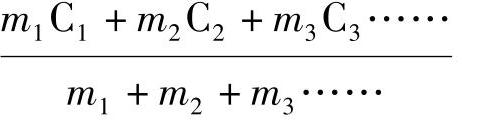

几种铁料配合后碳含量的计算公式为

C[3]炉料= (4-7)

(4-7)

式中 C炉料——配合后炉料内的碳含量(%);

m1、m2、m3……——各种回炉料、废机铁、生铁的质量(kg);

C1、C2、C3……——各种回炉料、废机铁、生铁的碳含量(%)。

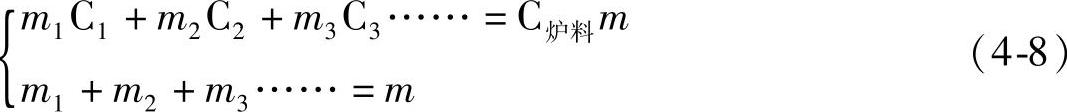

一般情况是已确定了炉料的碳含量,并知道各种铁料(铸造生铁、回炉料、废机铁)的碳含量,求各种铁料(铸造生铁、回炉料、废机铁)的用量,此时要用联立方程式来求解,公式为(https://www.xing528.com)

式中 m——炉料总质量(kg);

其余符号与式(4-7)相同。

4.硅铁、锰铁补加量计算公式

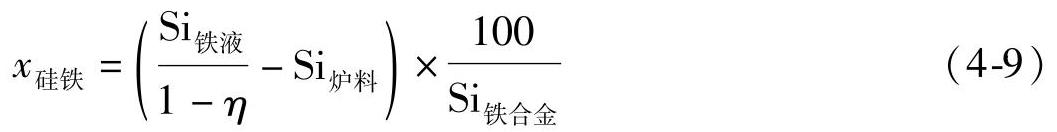

补加硅铁计算公式为

式中 x硅铁——硅铁补加量(kg);

Si铁液——铁液中Si含量(%);

Si炉料——炉料中Si含量(%);

Si铁合金——硅铁合金中Si含量(%);

η——硅(Si)烧损率(%)。

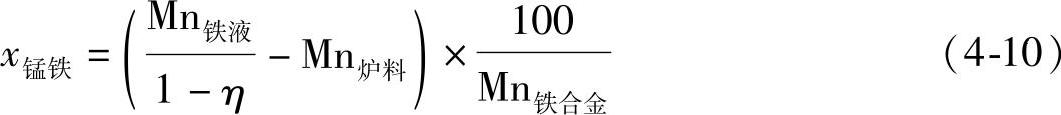

补加锰铁计算公式为

式中 x锰铁——锰铁补加量(kg);

Mn铁液——铁液中Mn含量(%);

Mn炉料——炉料中Mn含量(%);

Mn铁合金——锰铁合金中Mn含量(%);

η——锰(Mn)烧损率(%)。

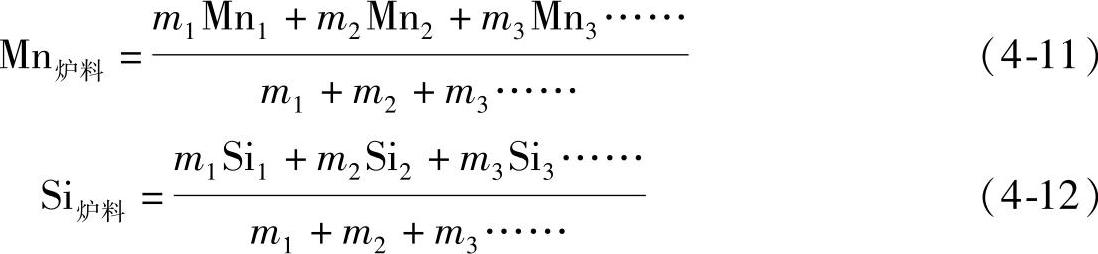

几种铁料混合后铁料中硅含量(Si)和锰含量(Mn)计算公式为

式中 Mn炉料——几种炉料混合后含Mn量(%);

Si炉料——几种炉料混合后含Si量(%);

m1、m2、m3……——各种炉料加入量(kg);

Mn1、Mn2、Mn3……——各种炉料中对应的Mn含量(%);

Si1、Si2、Si3……——各种炉料中对应的Si含量(%)。

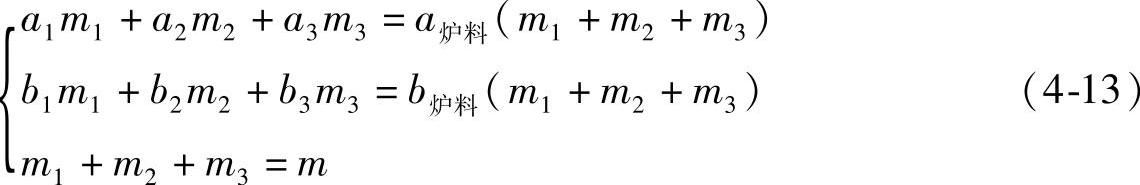

炉料库或车间中现有三种或三种以上金属炉料需要搭配使用,同时要满足硅、锰两种以上主要元素含量的要求。求这三种金属炉料各要用多少重量配入时,要用三元或三元以上联立方程式求解。计算公式为

式中 a1、a2、a3——为三种金属炉料中含第一种(同一种)元素含量(%);

b1、b2、b3——为三种金属炉料中含第二种(同一种)元素含量(%);

a炉料——为三种金属炉料混合后第一种元素含量(%);

b炉料——为三种金属炉料混合后第二种元素含量(%);

m1、m2、m3——为三种金属炉料用量(配入量)(kg);

m——为每批金属炉料总用量(kg)。

5.硫、磷含量的计算

一般硫、磷含量不用进行计算,只在配料计算时加以注意,防止含硫、磷量超出。特殊铸件必须计算时可采用硅、锰计算公式进行配料计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。