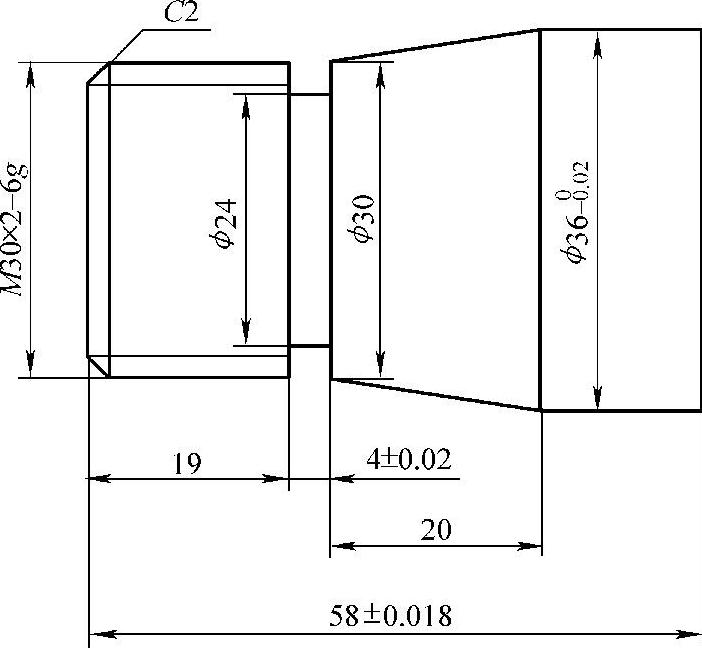

图3-11 螺纹类零件1

例1 螺纹类零件1如图3-11所示,试编写数控加工程序。

1.零件分析

该工件为螺纹类零件,主要练习螺纹的编程方法以及切削方法,在加工过程中注意工件的伸出量,尽量提高装夹刚性。

2.工艺分析

螺纹类零件主要讲解的是螺纹的加工,参考程序主要包括螺纹的加工程序,使用的螺纹刀具为专用螺纹切削刀具。

【加工工序】

1)换螺纹车刀,并用试切法对刀。

2)加工螺纹至图样要求。

3)去毛刺,检测工件各项尺寸要求。

3.参考程序(仅为螺纹程序)

【工件坐标系原点】工件左端面回转中心。

AAA311.MPF

G90 G95 G40 G71;(程序初始化)

T1D1;(换螺纹车刀)

M03 S600 M08 F0.2;(主轴转速,n=600r/min,进给量为0.2mm/r)

G00 X32.0 Z3.0;(螺纹导入量δ=3)

X29.2;(X向进刀)

G33 Z-21.0 K1.0 SF=0;(第1刀切削,背吃刀量为0.8mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向退刀)

X28.8;(X向进刀)

G33 Z-21.0 K1.0 SF=0;(背吃刀量为0.4mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向退刀)

X28.7;(X向进刀)

G33 Z-21.0 K1.0 SF=0;(背吃刀量为0.1mm)

G00 X32.0;(X向退刀)

X100 Z100;(刀具快速移回起点或换刀点)

M30;(程序结束)

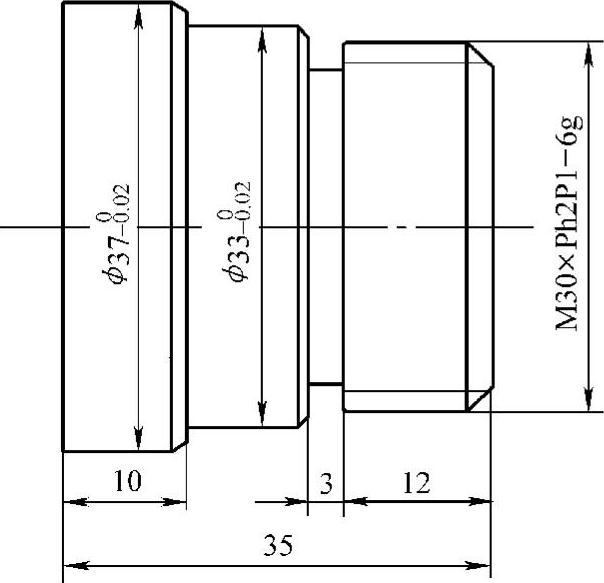

例2 螺纹类零件2如图3-12所示,试编写数控加工程序。

图3-12 螺纹类零件2

1.零件分析

该工件为螺纹类零件,主要练习螺纹的编程方法以及切削方法。双线螺纹注意编程方法及加工顺序,以免加工过程中出现乱牙现象。在加工过程中注意工件的伸出量,尽量提高装夹刚性。

2.工艺分析

螺纹类零件主要讲解的是螺纹的加工,参考程序主要包括螺纹的加工程序,使用的螺纹刀具为专用螺纹切削刀具。

【加工工序】

1)换螺纹车刀,并用试切法对刀。

2)加工螺纹至图样要求。

3)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

AAA312.MPF;(主程序名)

G90 G95 G40 G71;(程序初始化)

T1D1;(换螺纹车刀)

M03 S600 M08 F0.2;(主轴转速,n=600r/min,进给量为0.2mm/r)

G00 X32.0 Z3.0;(螺纹导入量δ=3mm)

X29.2;(X向进刀)

G33 Z-12.0 K1.0 SF=0;(第1刀切削,背吃刀量为0.8mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向快速定位)

X28.8;(X向进刀)

G33 Z-12.0 K1.0 SF=0;(背吃刀量为0.4mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向快速定位)

X28.7;(X向进刀)

G33 Z-12.0 K1.0 SF=0;(背吃刀量为0.1mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向快速定位)

X29.2;(X向进刀)

G33 Z-12.0 K1.0 SF=180.0;(第二条螺旋线第1刀切割,背吃刀量0.8mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向快速定位)

X28.8;(X向进刀)

G33 Z-12.0 K1.0 SF=180.0;(背吃刀量为0.4mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向快速定位)

X28.7;(X向进刀)

G33 Z-12.0 K1.0 SF=180;(背吃刀量为0.1mm)

G00 X32.0;(X向退刀)

Z2.0;(Z向快速定位)

G00 X100 Z100;(完成第二条螺旋线的切削)

M30;(程序结束)

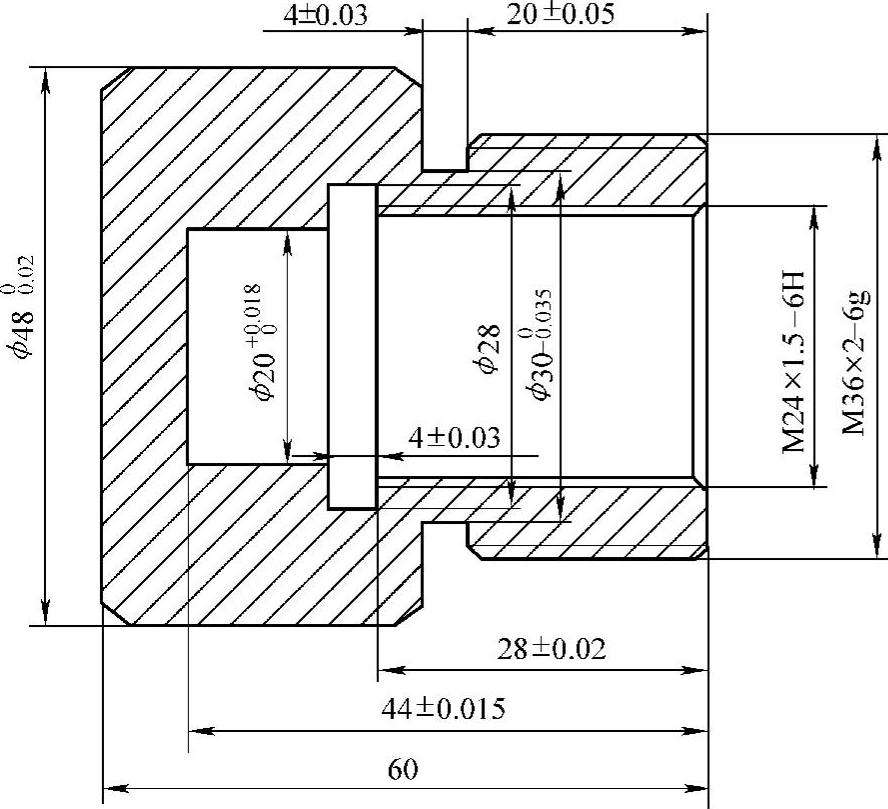

例3 螺纹类零件3如图3-13所示,试编写数控加工程序。

1.零件分析

该工件为螺纹类零件,主要练习螺纹的编程方法以及切削方法。内螺纹注意内螺纹刀具的伸出量,以及加过程中出现振纹的解决方法。在加工过程中注意工件的伸出量,尽量提高装夹刚性。

2.工艺分析

螺纹类零件主要讲解的是螺纹的加工,参考程序主要包括螺纹的加工程序,使用的螺纹刀具为专用螺纹切削刀具。

【加工工序】

1)换螺纹车刀,并用试切法对刀。

图3-13 螺纹类零件3

2)加工螺纹至图样要求。

3)去毛刺,检测工件各项尺寸要求。(https://www.xing528.com)

3.参考程序

【工件坐标系原点】工件右端面回转中心。

AAA313.MPF;(主程序名)

G90 G95 G40 G71;(程序初始化)

T1D1;(换外螺纹车刀)

M03 S600 M08 F0.2;(主轴转速,n=600r/min,进给量为0.2mm/r)

G00 X38.0 Z2.0;(螺纹导入量δ=2mm)

CYCLE97(2,,0,-22,36,36,2,2,1.3,0.05,0,0,6,2,3,1);(螺纹切削循环)

G01 X100 Z100;(刀具快速移回起点或换刀点)

M30;(程序结束)

BBB314.MPF;(主程序名)

G90 G95 G40 G71;(程序初始化)

T2D2;(换内螺纹车刀)

M03 S600 M08 F0.2;(主轴转速,n=600r/min,进给量0.2mm/r)

G00 X20.0 Z2.0;(螺纹导入量δ=2mm)

CYCLE97(1.5,,0,-22,22.05,22.05,2,2,0.975,0.05,0,0,6,2,4,1);(螺纹切削循环)

G01 X100 Z100;(刀具快速移回起点或换刀点)

M30;(程序结束)

例4 螺纹类零件4如图3-14所示,试编写数控加工程序。

图3-14 螺纹类零件4

1.零件分析

该工件为螺纹类零件,主要练习螺纹的编程方法以及切削方法。双线螺纹注意编程方法及加工顺序,以免加工过程中出现乱牙现象。在加工过程中注意工件的伸出量,尽量提高装夹刚性。

2.工艺分析

螺纹类零件主要讲解的是螺纹的加工,参考程序主要包括螺纹的加工程序,使用的螺纹刀具为专用螺纹切削刀具。

【加工工序】

1)换螺纹车刀,并用试切法对刀。

2)加工螺纹至图样要求。

3)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

AAA314.MPF;(主程序名)

G90 G95 G40 G71;(程序初始化)

T1D1;(换螺纹车刀)

M03 S600 M08 F0.2;(主轴转速,600r/min、进给量为0.2mm/r)

G00 X32.0 Z2.0;(螺纹导入量δ=2mm)

CYCLE97(3,,0,-40,30,30,2,2,0.975,0.05,0,0,6,2,3,2);(螺纹切削循环)

G00 X32 Z2;(快速定位)

CYCLE97(3,,0,-40,30,30,2,2,0.975,0.05,0,180,6,2,3,2);(螺纹切削循环)

G01 X100 Z100;(刀具快速移回起点或换刀点)

M30;(程序结束)

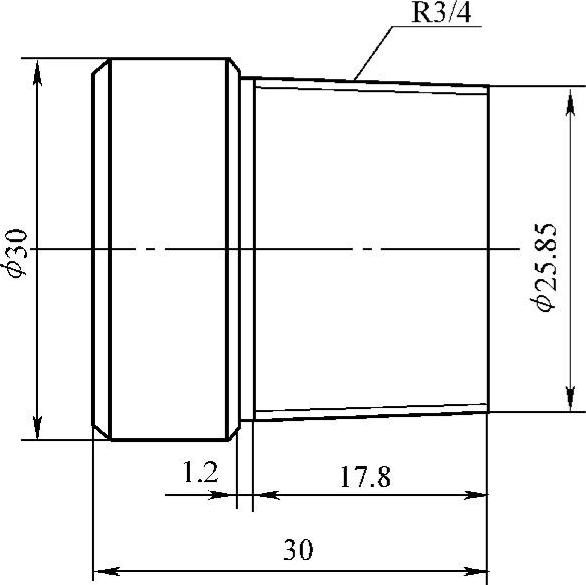

例5 螺纹类零件5如图3-15所示,试编写数控加工程序。

1.零件分析

该工件为螺纹类零件,主要练习螺纹的编程方法以及切削方法。锥螺纹注意编程方法以及使用特点,以免加工过程中出现乱牙现象。在加工过程中注意工件的伸出量,尽量提高装夹刚性。

2.工艺分析

螺纹类零件主要讲解的是螺纹的加工,参考程序主要包括螺纹的加工程序,使用的螺纹刀具为专用螺纹切削刀具。

【加工工序】

图3-15 螺纹类零件5

1)换螺纹车刀,并用试切法对刀。

2)加工螺纹至图样要求。

3)去毛刺,检测工件各项尺寸要求。

3.参考程序:

【工件坐标系原点】工件右端面回转中心。

AAA315.MPF;(主程序名)

G90 G95 G40 G71;(程序初始化)

T1D1;(换螺纹车刀)

M03 S600 M08 F0.2;(主轴转速,n=600r/min,进给量为0.2mm/r)

G00 X24.0 Z2.0;(螺纹导入量δ=2)

CYCLE97(3,,0,-40,25.85,26.96,2,1,0.975,0.05,0,0,6,2,3,1);(螺纹切削循环)

G01 X100 Z100;(刀具快速移回起点或换刀点)

M30;(程序结束)

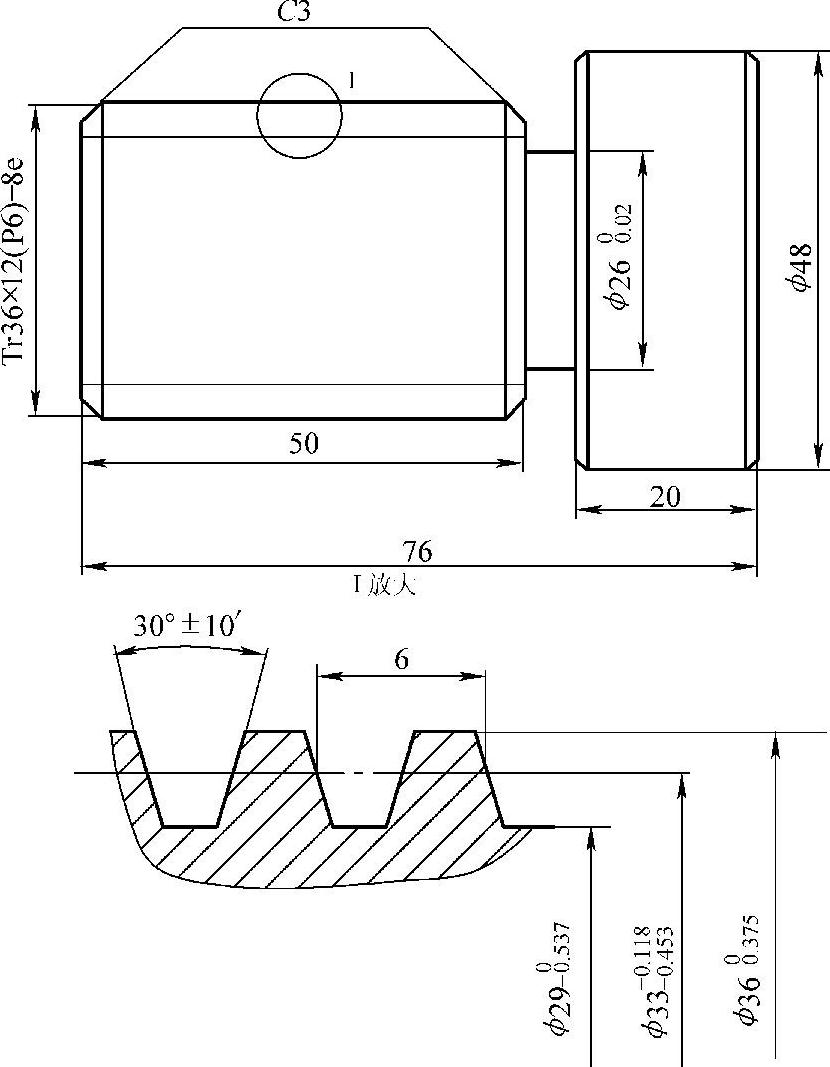

例6 螺纹类零件6如图3-16所示,试编写数控加工程序。

1.零件分析

该零件为螺纹类零件,主要练习螺纹的编程方法以及切削方法。梯形螺纹注意编程方法及刀具的安装等事项,以免加工过程中出现乱牙现象,同时也需要注意装夹刚性以及加工过程中刀具的磨损情况。在加工过程中注意工件的伸出量,尽量提高装夹刚性。

2.工艺分析

螺纹类零件主要讲解的是螺纹的加工,参考程序主要包括螺纹的加工程序,使用的螺纹刀具为专用螺纹切削刀具。

【加工工序】

1)换螺纹车刀,并用试切法对刀。

2)加工螺纹至图样要求。

3)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

AAA316.MPF;(主程序名)

G90 G95 G40 G71;(程序初始化)

T1D1;(换螺纹车刀)

M03 S600 M08 F0.2;(主轴转速,n=600r/min,进给量为0.2mm/r)

G00 X38.0 Z4.0;(螺纹导入量δ=4mm)

图3-16 螺纹类零件6

CYCLE97(12,,0,-53,36,36,4,3,3.5,0.05,0,0,20,2,3,2);(螺纹切削循环)

G00 X38.0 Z10.0;(螺纹导入量δ=10mm)

CYCLE97(12,,0,-53,36,36,10,3,3.5,0.05,0,0,20,2,3,2);(螺纹切削循环)

G01 X100 Z100;(刀具快速移回起点或换刀点)

M30;(程序结束)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。