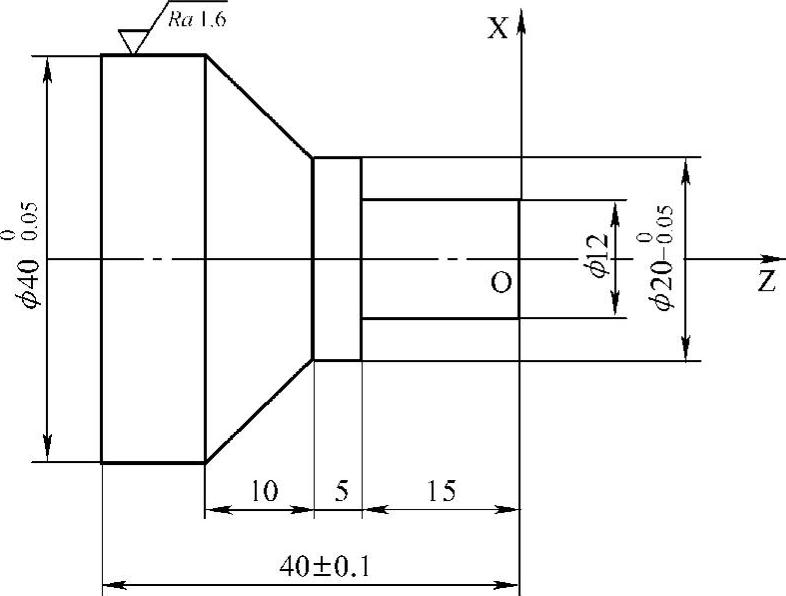

例1 中级工零件1如图2-36所示,试编写数控加工程序。

1.零件分析

图2-36 中级工零件1

该工件为阶梯轴零件,其成品最大直径为ϕ40mm,由于直径较小,可以采用ϕ45mm的圆柱棒料加工后切断即可,这样可以节省装夹料头,并保证各加工表面间具有较高的相互位置精度。装夹时注意控制毛坯外伸量,提高装夹刚性。毛坯为ϕ45mm×1m的圆钢棒料。

2.工艺分析

以ϕ45mm外圆为定位基准,用自定心卡盘装夹。在OXZ平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,采用手动对刀方法,把右端面点O作为对刀点。

【加工工序】

1)车外圆轮廓并保证尺寸精度。

2)切断并保证长度精度。

3)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】T01:外圆车刀;T02:外切槽刀(刀宽4mm)。

O0001;

N10 G99 G21;(定义米制输入、每转进给方式编程)

N20 M03 S800 T0101;(换T01号外圆车刀,导入该刀刀补)

N30 G00 X47.Z2.M08;(快速点定位,切削液开)

N40 G71 U2 R1;(外径粗加工循环)

N50 G71 P60 Q110 U0.4 W0.1 F0.3;(外径粗加工循环)

N60 G00 X12;(精车路线N60~N110)

N70 G01 Z-15 F0.2;

N80 X20.;

N90 W-5.;

N100 X40 Z-10;

N110 Z-45;(精车路线N60~N110)

N120 G70 P60 Q110;(用G70循环指令进行精加工)

N130 G00 X100.Z150.;(快速返回到换刀点)

N140 T0202;(换T02号4mm切断刀,左刀尖对刀)

N150 X42 Z-44;(快速定位到切断起始位置)

N160 G01 X0.F0.08;(切断)

N170 G00 X100;(退刀)

N180 Z150.;(快速返回到换刀点)

N190 M30;(程序结束,返回程序头)

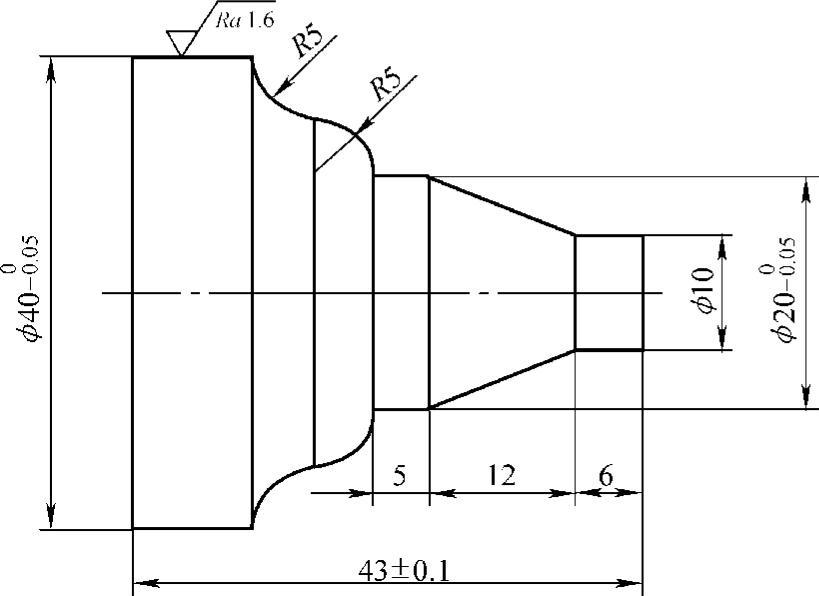

例2 中级工零件2如图2-37所示,试编写数控加工程序。

1.零件分析

该工件为阶梯轴零件,其成品最大直径为ϕ40mm,由于直径较小,可以采用ϕ45mm的圆柱棒料加工后切断即可,这样可以节省装夹料头,并保证各加工表面间具有较高的相互位置精度。装夹时注意控制毛坯外伸量,提高装夹刚性。毛坯为ϕ45mm×1m的圆钢棒料。

图2-37 中级工零件2

2.工艺分析

以ϕ45mm外圆为定位基准,用自定心卡盘装夹。注意刀尖半径补偿的应用。

【加工工序】

1)车外圆轮廓并保证尺寸精度。

2)切断并保证长度精度。

3)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心;

【刀具】T01:外圆车刀(粗车);T02:外切槽刀(刀宽4mm);T03:外螺纹车刀。

O0002;

N10 G99 G21;(定义米制输入、每转进给方式编程)

N20 T0101;(换T01号外圆车刀)

N30 M08;(切削液开)

N40 M03 S800;(主轴正转,n=800r/min)

N50 G42 G00 X43.Z2.;(快速点定位,建立刀尖半径右补偿)

N60 G71 U1.5 R1;(外径粗加工循环)

N70 G71 P80 Q140 U0.3 W0.1 F0.25;(外径粗加工循环)

N80 G00 X10;(精车路线N80~N140)

N90 G01 Z-6 F0.15;

N100 X20 W-12;

N110 W-5;

N120 G03 X30 W-5 R5.;

N130 G02 X40 W-5 R5.;

N140 G01 Z-48;(精车路线N80~N140)

N150 M03 S1200;(主轴正转,n=1200r/min)

N160 G70 P80 Q140;(用G70循环指令进行精加工)

N170 G00 G40 X100.Z150.;(快速返回到换刀点,取消刀补)

N180 T0202;(换T02号外切槽刀,左刀尖对刀)

N190 X42 Z-47;(快速定位到切断的起始位置)

N200 G01 X0.F0.08;(切断工件)

N210 G00 X100;(退刀)

N220 Z150.;(快速返回到换刀点)

N230 M30;(程序结束,返回程序头)

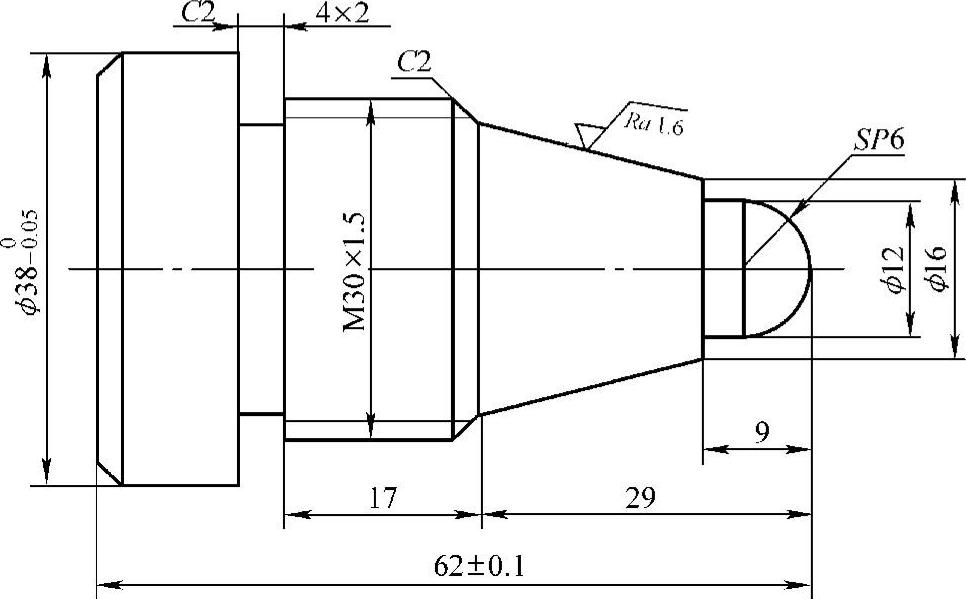

例3 中级工零件3如图2-38所示,试编写数控加工程序。

图2-38 中级工零件3

1.零件分析

该工件为阶梯轴零件,其成品最大直径为ϕ38mm,由于直径较小,可以采用ϕ40mm的圆柱棒料加工后切断即可,这样可以节省装夹料头,并保证各加工表面间具有较高的相互位置精度。装夹时注意控制毛坯外伸量,提高装夹刚性。毛坯为ϕ40mm×1m的圆钢棒料。

2.工艺分析

由于阶梯轴零件径向尺寸变化较大,注意恒线速度切削功能的应用,以提高加工质量和生产效率。从右端至左端轴向走刀车外圆轮廓,切螺纹退刀槽,车螺纹,最后切断。切削用量参数见参考程序。

【加工工序】

1)用外圆车刀平右端面,用试切法对刀。

2)从右端至左端粗加工外圆轮廓(留0.2~0.5mm精加工余量)。

3)精加工外圆轮廓至图样要求。

4)切螺纹退刀槽。

5)加工螺纹至图样要求。

6)切断,并保证总长尺寸要求。

7)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】T01:外圆车刀(粗);T2:外圆车刀(精);T03:外切槽刀(刀宽4mm);T04:外螺纹车刀。

O0003;

N10 G99 G21;(定义米制输入、每转进给方式编程)

N20 M03 S800 T0101;(换T01号外圆车刀,主轴正转,n=800r/min)

N30 G50 S1500;(定义最大主轴转速为1500r/min)

N40 G96 S100;(恒表面速度切削)

N50 G00 X43.Z2.M08;(快速点定位,切削液开)

N60 G71 U2.R1;(外径粗加工循环)

N70 G71 P80 Q160 U0.5 W0 F0.15;(外径粗加工循环)

N80 G00 X0;(精车路线N80~N160)

N90 G01 Z0 F0.1;

N100 G03 X12.W-6.R5.;

N110 G01 Z-9;

N115 X16.;

N120 X25.8.Z-29.;

N130 X29.8 W-2;

N140 Z-50;

N150 X38.;

N160 Z-67.;(精车路线N80~N160)

N170 G00 X100.Z150.;(快速返回到换刀点)

N180 T0202;(换T02号外圆车刀,导入该刀刀补)

N190 G96 S120;(恒表面速度切削)

N200 G70 P80 Q160;(用G70循环指令进行精加工)

N210 G00 X100.Z150.;(快速返回到换刀点)

N220 T0303;(换T03号外切槽刀,导入该刀刀补)

N230 G96 S70;(恒表面速度切削)

N240 G00 X39.Z-50.;(快速点定位)

N250 G01 X26.F0.08;(切槽)

N260 G00 X39.;(退刀)

N270 X100.Z150.;(快速返回到换刀点)

N280 T0404;(换T04号外螺纹车刀,导入该刀刀补)

N300 M03 S600;(主轴正转,n=600r/min)

N310 G00 X32 Z-28;(快速点定位到螺纹循环起点)

N320 G92 X29.205 Z-47 F1.5;(第一刀车进0.8mm)

N330 X28.705;(第二刀车进0.6mm)

N340 X28.38;(第三刀车进0.4mm)

N350 X28.22;(第四刀车进0.16mm)

N360 G00 X100.Z150.;

N370 T0303;(换T03号4mm外切槽刀,导入该刀刀补)

N380 G00 X40.Z-63.;(快速定位到切断的起始位置)

N390 G01 X34.W-3.F0.1;(倒角)

N400 X0;(切断)

N410 G00 X35.;(退刀)

N420 G00 X100.Z150.;(快速返回到换刀点)

N430 M30;(程序结束,返回程序头)

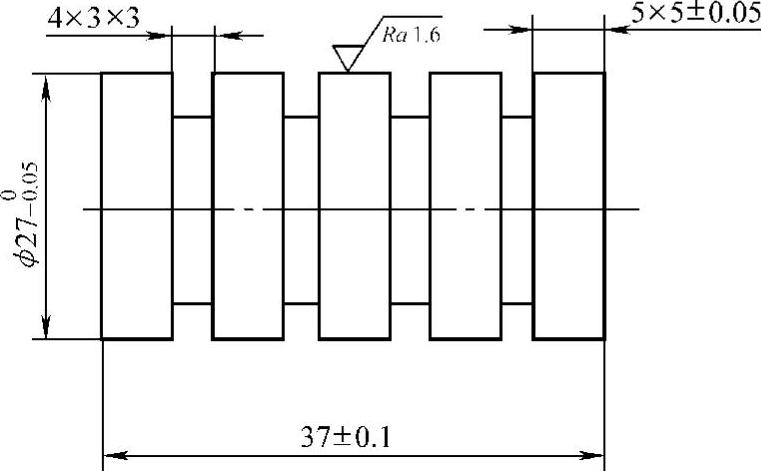

例4 中级工零件4如图2-39所示,试编写数控加工程序。

1.零件分析

该工件为外圆槽类零件。其成品最大直径为ϕ27mm,由于直径较小,可以采用ϕ30mm的圆柱棒料加工后切断即可。毛坯为ϕ30mm×1m的圆钢棒料。

2.工艺分析

用自定心卡盘夹持左端,棒料伸出卡爪外45mm找正夹紧。多槽切削时,采用子程序法编程比较简单。

【加工工序】

1)用外圆车刀平右端面,用试切法对刀。

2)车外圆并保证精度。

3)切槽。

4)切断。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

图2-39 中级工零件4

【刀具】T01:外圆车刀;T02:外切槽刀(刀宽4mm)。

主程序 子程序

O0004;O1000;

N0010 G99 G21 G40;N0010 G00 W-8.0 M08;

N0020 T0101 S700 M03;(换T01号外圆车刀)N0020 G01 X21.0 F0.1;

N0030 G00 X32.0 Z0;N0030 G04 X2.0;

N0040 G01 X0 F0.2;(光端面)N0040 G00 X29.0;

N0050 G04 X2.0;(暂停2s)N0050 M99;

N0060 G00 X27.0 Z2.0;

N0070 G01 Z-42.0 F0.25;(车外圆)

N0080 G00 X100.Z150.;

N0090 T0202;(换T02号外切槽刀)

N0095 G00 X29.Z0.;

N0100 M98 P1000 L4;

N0110 W-8.;

N0120 G01 X0 F0.08 M08;(切断)

N0130 G04 X2.0;

N0140 G00 X29.0;

N0150 X100.Z150.;

N0160 M30;

例5 中级工零件5如图2-40所示,试编写数控加工程序。

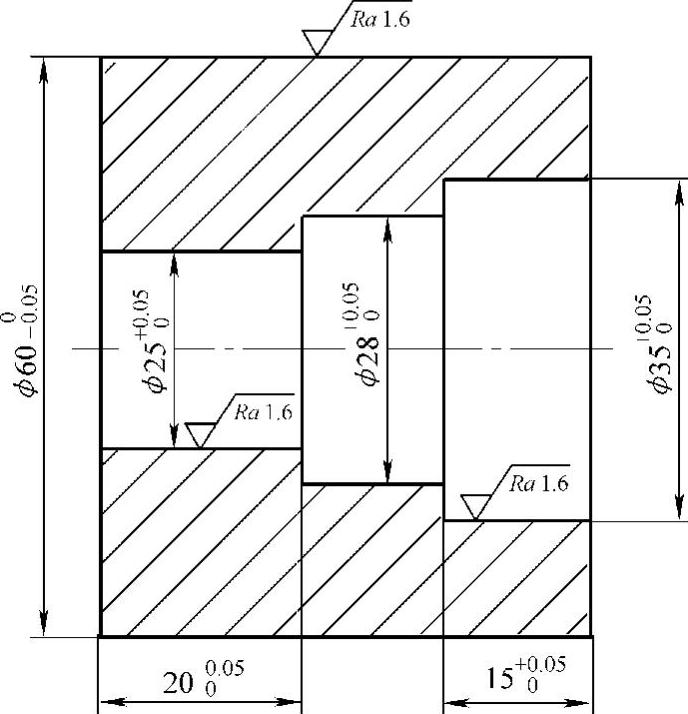

图2-40 中级工零件5

1.零件分析

该工件为内表面台阶零件。其成品最大直径为ϕ60mm,外圆已经加工完成。

2.工艺分析

【加工工序】

1)用卡盘装夹ϕ60mm外圆,车右端面。

2)调头装夹ϕ60mm外圆,车左端面并保证长度50mm。

3)用ϕ22mm钻头钻孔。

4)用90°内孔镗刀粗车,径向留0.5mm精车余量,轴向留0.1mm精车余量,精车各孔径至尺寸。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】ϕ22mm钻头;45°端面刀;T01:为90°内孔镗刀。

O0005;

N10 G99 G21 G40;(定义米制输入、每转进给方式编程)

N20 M03 S800 T0101;(换T01号90°内孔镗刀,主轴正转,n=800r/min)

N30 G00 X20 Z2.M08;(快速点定位,切削液开)

N40 G71 U2.R0.5;(外径粗加工循环)

N50 G71 P60 Q110 U-0.5W0.1 F0.2;(外径粗加工循环)

N60 G00 X35;(精车路线N60~N110)

N70 G01 Z-15 F0.15;

N80 X28;

N90 W-15;

N100 X25.;

N110 Z-52.;(精车路线N60~N110)

N120 M03 S1000;(主轴正转,n=1000r/min)

N130 G70 P60 Q110;(用G70循环指令进行精加工)

N140 G00 X100.Z150.;(快速返回到换刀点)

N150 M30;(程序结束,返回程序头)

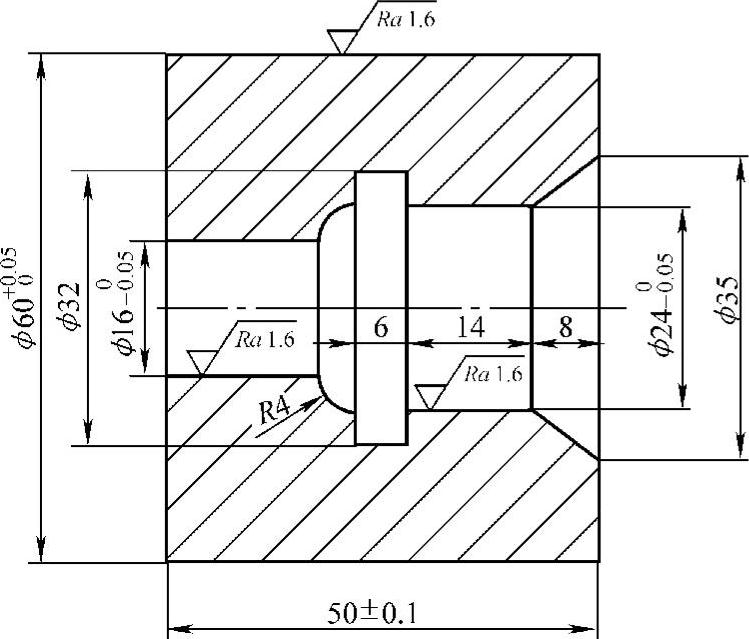

例6 中级工零件6如图2-41所示,试编写数控加工程序。

1.零件分析

该工件为内表面台阶零件。其成品最大直径为ϕ60mm,外圆已经加工完成,材料为45钢。

2.工艺分析

【加工工序】

1)用卡盘装夹ϕ60mm外圆,车右端面。

2)调头装夹ϕ60mm外圆,车左端面并保证长度50mm。

3)用ϕ14mm钻头钻通孔。

4)用90°不通孔内镗刀粗车,径向留0.5mm精车余量,轴向留0.1mm精车余量,精车各孔径至尺寸。

5)粗、精车用同一把刀,精车各孔径至尺寸并车内沟槽。

6)去毛刺,检测工件各项尺寸要求。

图2-41 中级工零件6

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】ϕ14mm钻头;45°端面刀;T01:90°内孔镗刀;T02:内沟槽刀(刀宽4mm)。

O0006;

N10 G99 G21 G40;(定义米制输入、每转进给方式编程)

N20 M03 S800 T0101;(主轴正转,n=800 r/min,换T01号90°内孔镗刀)

N30 G00 G42 X34 Z2.M08;(切削液开,建立刀尖半径右补偿)

N40 G71 U2.R0.5;(外径粗加工循环)

N50 G71 P60 Q110 U-0.5 W0.1 F0.2;(外径粗加工循环)

N60 G00 X35;(精车路线N60~N110)

N70 G01 Z0 F0.15;

N80 X24 W-8;

N90 W-20;

N100 G03 X16.W-4 R4;

N110 Z-52.;(精车路线N60~N110)

N120 M03 S1000;(主轴正转,n=1000r/min)

N130 G70 P80 Q110;(用G70循环指令进行精加工)

N140 G40 G00 X100.Z150.;(取消刀补,快速返回到换刀点)

N150 M03 S500 T0202;(换T02号4mm内沟槽刀)

N160 G00 X22 Z2.;(快速点定位)

N170 G01 Z-28 F0.3;(切槽)

N180 X31.5 F0.08;(切槽)

N190 G00 X22;(退刀)

N200 Z-26;(定位)

N210 G01 X32 F0.08;(切槽)

N220 Z-28;(切槽)(https://www.xing528.com)

N230 G00 X20;(退刀)

N240 Z100.;(快速返回到换刀点)

N250 M30;(程序结束,返回程序头)

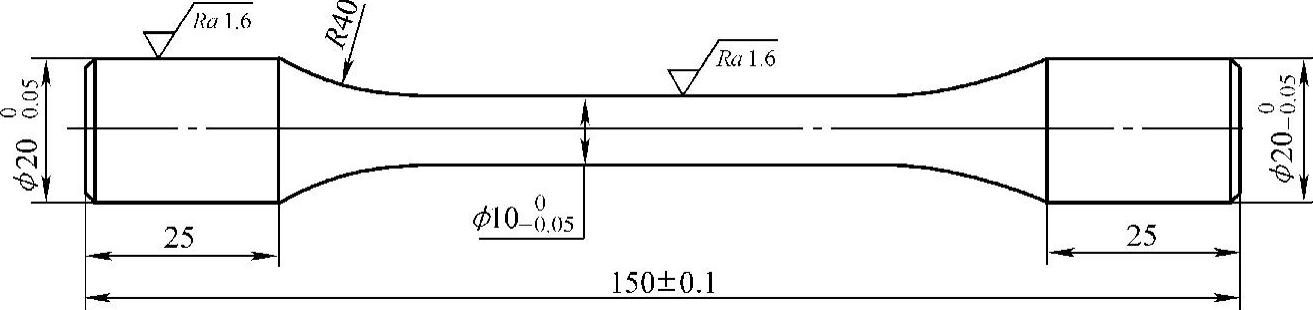

例7 中级工零件7如图2-42所示,试编写数控加工程序。

图2-42 中级工零件7

1.零件分析

该工件为拉伸试件。其成品最大直径为ϕ20mm,毛坯为ϕ22mm×165mm的圆钢棒料。

2.工艺分析

由于此零件横向尺寸较长,故采用自定心卡盘加后顶尖(一夹一顶)装夹方式来加工零件。注意G73外轮廓循环指令的用法。切削参数见参考程序。

【加工工序】

1)用外圆端面车刀平右端面,用试切法对刀。

2)粗、精车外轮廓,保证外圆尺寸要求。

3)切断,并保证总长尺寸要求。

4)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】T01:外圆车刀(用来光端面和车外圆)T02:切槽刀(刀宽3mm)。

O0007;

N10 G99 G21;

N20 M03 S800 T0101;(换T01号外圆车刀,导入该刀刀补)

N30 G00 X22 Z2.M08;(切削液开)

N40 G73 U5.W0.3 R5;(外轮廓粗加工循环)

N50 G73 P60 Q140 U0.4 W0 F0.25;(外轮廓粗加工循环)

N60 G00 G42 X18;(精车路线N60~N140)

N70 G01 Z0 F0.1;

N80 X20 W-1;

N90 Z-25;

N100 G03 X10 Z-44.42 R40;

N110 G01 Z-105.69;

N120 G03 X20 Z-115 R40;

N130 G01 Z-154;

N140 G00 G40 X25;(精车路线N60~N140)

N150 S1000;(主轴正转,n=1000r/min)

N160 G70 P60 Q140;(用G70循环指令进行精加工)

N170 G00 X100.Z150.;(快速返回到换刀点)

N180 T0202 M03 S500;(换T02号切槽刀,主轴正转,n=500r/min)

N190 G00 X22.Z-152.;(快速点定位)

N200 G01 X20.F0.1;(倒角定位)

N210 X18.W-1;(倒角)

N220 X0;(切断)

N230 G00 X32.;(退刀)

N240 G00 X100.Z150.;(快速返回到换刀点)

N250 M30;(程序结束,返回程序头)

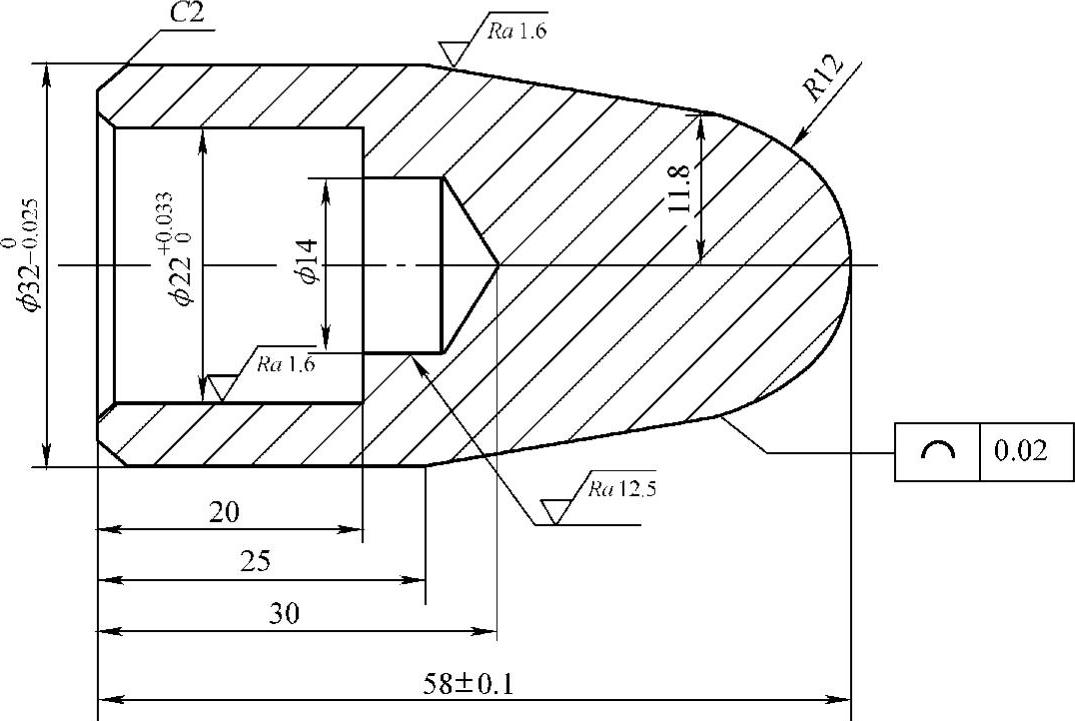

例8 中级工零件8如图2-43所示,试编写数控加工程序。

图2-43 中级工零件8

1.零件分析

该工件最大直径为ϕ32mm,由外轮廓和内轮廓组成,毛坯可以采用ϕ35mm的圆柱棒料,加工后切断即可。

2.工艺分析

该工件圆弧与直线的光滑过渡是主要的加工要求,其外形尺寸要求相对不高,而整体的表面粗糙度值Ra为1.6μm。工件需分两次装夹完成加工。

【加工工序】

1)粗加工右端外圆,留0.2~0.5mm精加工余量。

2)精加工外圆至图样要求。

3)切断,并保证总长留0.5mm余量。

4)掉头装夹,粗加工左端面。

5)钻ϕ14mm深30mm孔。

6)精加工左端面并倒角,保证长度55mm。

7)粗、精镗内孔至图样要求。

8)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】T01:外圆车刀(光端面及车外圆);T02:外切槽刀(刀宽4mm);T03:有断削槽的90°内孔镗刀(镗内孔及内孔倒角);T04:ϕ14mm钻头(钻通孔)。

右端加工程序(工序一)

O0081;

N10 G99 G21 G40;(定义米制输入、每转进给方式编程)

N20 T0101;(换T01号外圆车刀,调用1号刀补)

N30 M08;(切削液开)

N40 M03 S800;(主轴正转,n=800r/min)

N50 G42 G00 X37.Z2.;(建立刀尖半径右补偿)

N60 G71 U1.5 R1;(外径粗加工循环)

N70 G71 P80 Q120 U0.3 W0.1 F0.25;(外径粗加工循环)

N80 G00 X0;(精车路线N80~N120)

N90 G01 Z0 F0.15;

N100 G03 X11.8 W-9.84 R12;

N110 G01 X32.Z-32.77;

N120 Z-63.;(精车路线N80~N120)

N130 M03 S1200;(主轴正转,n=1200r/min)

N140 G70 P80 Q120;(用G70循环指令进行精加工)

N150 G00 G40 X100.Z150.;(快速返回到换刀点)

N160 T0202;(换T02号外切槽刀,左刀尖对刀,调用2号刀补)

N170 G00 X35.Z-60;(快速点定位)

N180 X32

N190 X28 Z-62

N200 G01 X0.F0.08;

N210 G00 X100;

N220 Z150.;

N230 M09;

N240 M30;

左端加工程序(工序二)

O0082;

N10 G99 G21;(定义米制输入、每转进给方式编程)

N20 T0404;(换T04号ϕ14mm钻头,调用4号刀补)

N30 M08;(切削液开)

N40 M03 S600;(主轴正转,n=600r/min)

N50 G00 X0.Z5.;(快速点定位)

N60 G01 Z-30.F0.1;(钻孔)

N70 G00 Z5.M 09;(退刀,切削液关)

N80 G00 X100.Z150.;(快速返回到换刀点)

N90 T0303;(换T03号90°内孔镗刀,调用3号刀补)

N100 M08;(切削液开)

N110 M03 S800;(主轴正转,n=800r/min)

N120 G41 G00 X12.Z5.;(切削液开,建立刀尖半径右补偿)

N130 G71 U1.5 R1;(外径粗加工循环)

N140 G71 P150 Q180 U-0.3 W0.1 F0.25;(外径粗加工循环)

N150 G01 X24.F0.15;(精车路线N150~N180)

N160 Z0;

N170 X22.W-1.;

N180 Z-20.;(精车路线N150~N180)

N190 S1200;(主轴正转,n=1200r/min)

N200 G70 P150 Q180;(用G70循环指令进行精加工)

N210 G40 G00 X100.Z150.;(取消刀补,快速返回到换刀点)

N220 M09;(切削液关)

N230 M30;(程序结束,返回程序头)

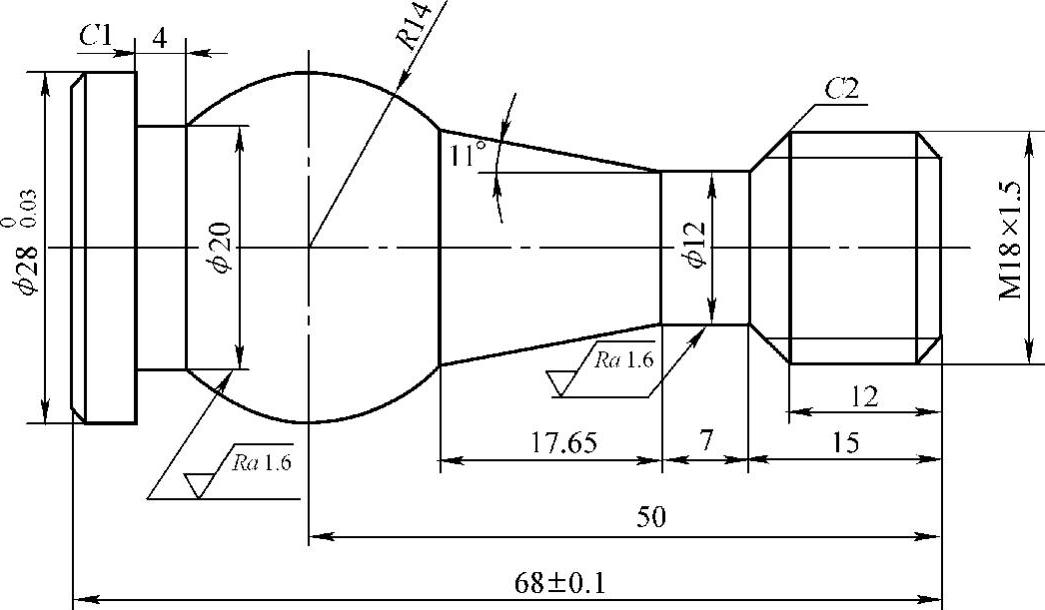

例9 中级工零件9如图2-44所示,试编写数控加工程序。

图2-44 中级工零件9

1.零件分析

该工件为阶梯轴零件,其成品最大直径为ϕ28mm,由于直径较小,可以采用ϕ35mm的圆柱棒料加工后切断即可,这样可以节省装夹料头,并保证各加工表面间具有较高的相互位置精度。装夹时注意控制毛坯外伸量,提高装夹刚性。毛坯为ϕ35mm×1m的圆棒料。

2.工艺分析

以ϕ35mm外圆作为定位基准,采用自定心卡盘加后顶尖(一夹一顶)装夹方式来加工零件。注意G73外轮廓循环指令的用法。切削参数见参考程序。

【加工工序】

1)用外圆车刀平右端面,用试切法对刀。

2)从右端至左端粗加工外圆轮廓(留0.2~0.5mm精加工余量)。

3)精加工外圆轮廓至图样要求。

4)加工螺纹至图样要求。

5)切断并保证总长尺寸要求。

6)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】T01:外圆车刀;T02:切断刀(刀宽4mm);T03:外螺纹车刀。

O0009;

N10 G99 G21 G40;(定义米制输入、每转进给方式编程)

N20 M03 S800 T0101;(换T01号外圆车刀,主轴正转,n=800r/min)

N30 G00 X37 Z2.M08;(快速点定位,切削液开)

N40 G73 U8.W0.5 R5;(外轮廓粗加工循环)

N50 G73 P60 Q170 U0.4 W0.2 F0.3;(外轮廓粗加工循环)

N60 G00 G42 X13.8;(精车路线N60~N170)

N70 G01 Z0 F0.2;

N80 X17.8 W-2;

N90 Z-12;

N100 X12 Z-15;

N110 X18.86.W-17.65;

N120 G03 X20 Z-77.8 R14;

N130 G01 W-4;

N140 X-28;

N150 Z-67;

N160 X26 Z-68;

N165 X-73;

N170 G00 G40 X37;(精车路线N60~N170)

N180 S1000;(主轴正转,n=1000r/min)

N190 G70 P60 Q170;(用G70循环指令进行精加工)

N200 G00 X100.Z150.;(快速返回换刀点)

N210 T0404;(换T03号外螺纹车刀,调用4号刀补)

N220 M03 S600;(主轴正转,n=600r/min)

N230 G00 X20 Z2;(快速点定位)

N240 G92X17.205 Z-14 F1.5;(第一刀车进0.8mm)

N250 X16.705;(第二刀车进0.6mm)

N260 X16.38;(第三刀车进0.4mm)

N270 X16.38;(第四刀车进0.16mm)

N280 G00 X100.Z150.;(快速返回换刀点)

N290 T0202 M03 S500;(换T02号切断刀,主轴正转,n=500r/min)

N300 G00 X32.Z-68.;(快速定位到切断起始位置)

N310 G01 X0.F0.1;(切断)

N330 G00 X32.;(退刀)

N340 G00 X100.Z150.;(快速返回换刀点)

N350 M30;(程序结束,返回程序头)

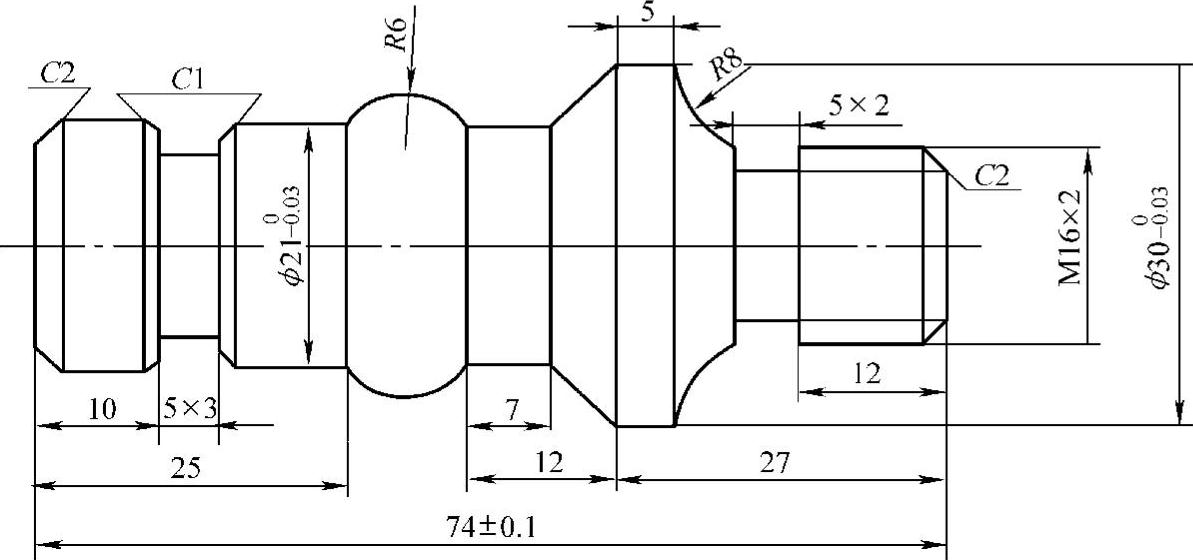

例10 中级工零件10如图2-45所示,试编写数控加工程序。

图2-45 中级工零件10

1.零件分析

该工件为阶梯轴零件,其成品最大直径为ϕ30mm,由于直径较小,可以采用ϕ35mm的圆柱棒料加工后切断即可,这样可以节省装夹料头,并保证各加工表面间具有较高的相互位置精度。装夹时注意控制毛坯外伸量,提高装夹刚性。毛坯为ϕ35mm×1m的圆钢棒料。

2.工艺分析

以ϕ35mm外圆作为定位基准,采用自定心卡盘加后顶尖(一夹一顶)装夹方式来加工零件。注意G73外轮廓循环指令的用法。切削参数见参考程序。

【加工工序】

1)用外圆车刀平右端面,用试切法对刀。

2)从右端至左端粗加工外圆轮廓,留0.5mm精加工余量。

3)精加工外圆轮廓至图样要求。

4)切螺纹退刀槽。

5)加工螺纹至图样要求。

6)切断并保证总长尺寸要求。

7)去毛刺,检测工件各项尺寸要求。

3.参考程序

【工件坐标系原点】工件右端面回转中心。

【刀具】T01:外圆车刀(粗);T2:外圆车刀(精);T03:外切槽刀(刀宽5mm);T04:外螺纹车刀。

O0010;

N10 G99 G21 G40;(定义米制输入、每转进给方式编程)

N20 M03 S800 T0101;(换T01号外圆车刀,主轴转速,n=800r/min)

N30 G00 X37 Z2.M08;(快速点定位,切削液开)

N40 G73 U7.W0.5 R5;(外轮廓粗加工循环)

N50 G73 P60 Q210 U0.5 W0.1 F0.3;(外轮廓粗加工循环)

N60 G00 X11.8;(精车路线N60~N210)

N70 G01 Z0 F0.2;

N80 X15.8 W-2;

N90 Z-17;

N100 G02 X30 Z-22 R8;

N110 G01W-5;

N120 X21 W-5;

N130 W-7;

N140 G03 X21 Z-49 R6;

N150 W-9;

N160 X19 W-1;

N170 W-5;

N180 X21 W-1;

N190 Z-72;

N200 X17 W-2;

N210 Z-80;(精车路线N60~N210)

N220 G00 X100.Z150.;(快速返回换刀点)

N230 S1000;(主轴正转,n=1000r/min)

N240 T0202;(换T02号外圆车刀,导入该刀刀补)

N250 G70 P60 Q 210;(用G70循环指令进行精加工)

N260 G00 X100.Z150.;(快速返回换刀点)

N270 T0303;(换T03号5mm外切槽刀,导入该刀刀补)

N280 G00 X18.Z-17.;(快速点定位)

N290 G01 X12.F0.08;(切槽)

N300 G00 X32.;(退刀)

N310 Z-64.;(快速点定位)

N320 X22.;(快速点定位)

N330 G01 X15.F0.08;(切槽)

N340 G00 X32.;(退刀)

N350 X100.Z150.;(快速返回换刀点)

N360 T0404;(换T04号外螺纹车刀,导入该刀刀补)

N370 M03 S600;(主轴正转,n=600r/min)

N380 G00 X18 Z3;(快速点定位)

N390 G92 X15.2 Z-14 F1.5;(第一刀车进0.8mm)

N400 X14.6;(第二刀车进0.6mm)

N410 X14.2;(第三刀车进0.4mm)

N420 X14.04;(第四刀车进0.16mm)

N430 G00 X100.Z150.;(快速返回换刀点)

N440 T0202 M03 S500;(换T02号外切槽刀,主轴正转,n=500r/min)

N450 G00 X22.Z-79.;(快速定位到切断的起始位置)

N460 G01 X0.F0.1;(切断)

N470 G00 X32.;(退刀)

N480 G00 X100.Z150.;(快速返回换刀点)

N490 M30;(程序结束,返回程序头)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。