如图9-24所示的孔板偏心轮,加工数量为单件,毛坯为铸件,材料为HT200铸铁。

1.分析图样

1)内孔ϕ100+0.0350mm为基准孔。

2)外圆ϕ10000-0.09mm轴线对基准孔轴线的偏心距为(50±0.05)mm。

3)端平面Ⅲ对基准孔轴线的垂直度公差为0.05mm。

4)主要加工表面粗糙度值为Ra1.6μm,各倒角面的表面粗糙度值为Ra12.5μm,其余表面为毛坯面。

图9-24 孔板偏心轮

2.制定加工工艺

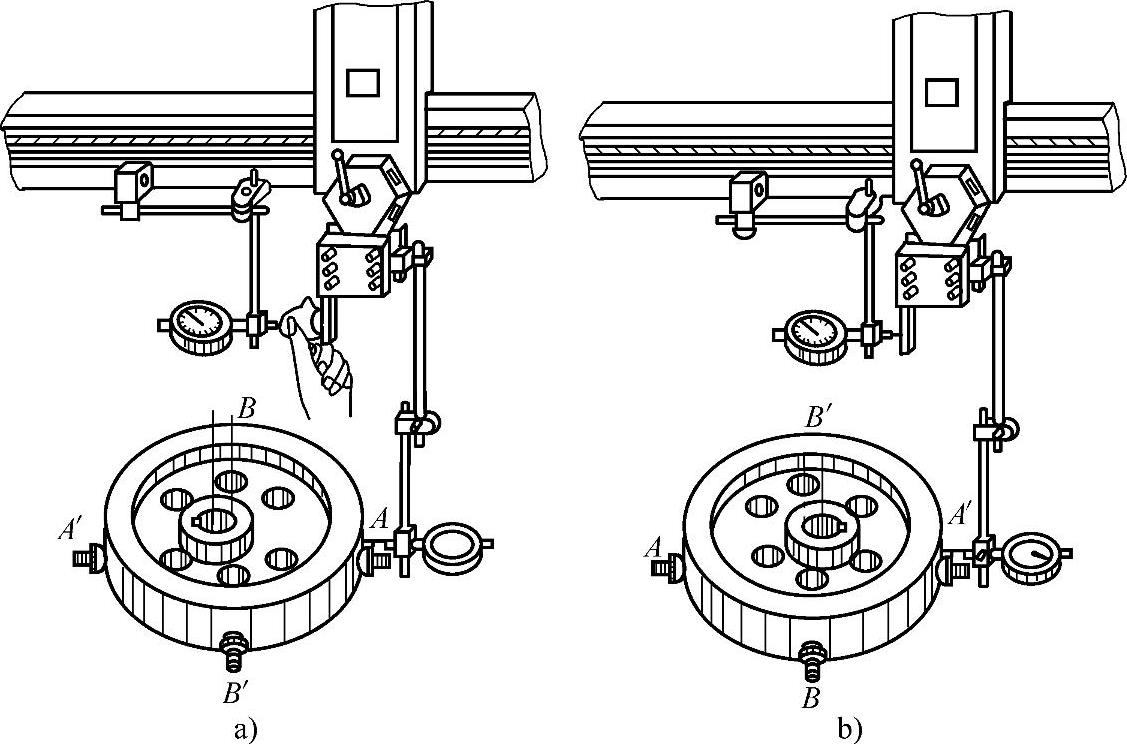

(1)偏心距e=(50±0.05)mm的找正

1)用可调支撑体调整与偏心位置方向垂直的ϕ10000-0.09mm外圆两点,使之对称,如图9-25所示B、B′两点;再调整偏心位置方向的支撑体,找正偏心距e=(50±0.05)mm。

图9-25 在立式车床上找正偏心距

2)由于普通百分表的最大量程只有10mm,所以在横梁上设置一磁性表座和百分表,在五角刀架上装夹一个经过找正的平垫铁,另用标准的100mm测量块,控制五角形刀架移动100mm的距离,如图9-25a所示。

3)找正偏心距时,点动回转工作台,观察五角形刀架上的另一只找正百分表。若工件在A点时百分表示值为零,则在工件转动180°后,只要五角形刀架移动100mm,百分表在A′点同样示值为零(图9-25b),且另两点B、B′示值也相同,就表示偏心距已找正完毕。

(2)孔板偏心轮的车削顺序安排 粗车、精车端面Ⅰ及外圆→调头,粗车、精车端面Ⅲ→车、铰基准孔。

3.工件的定位与夹紧

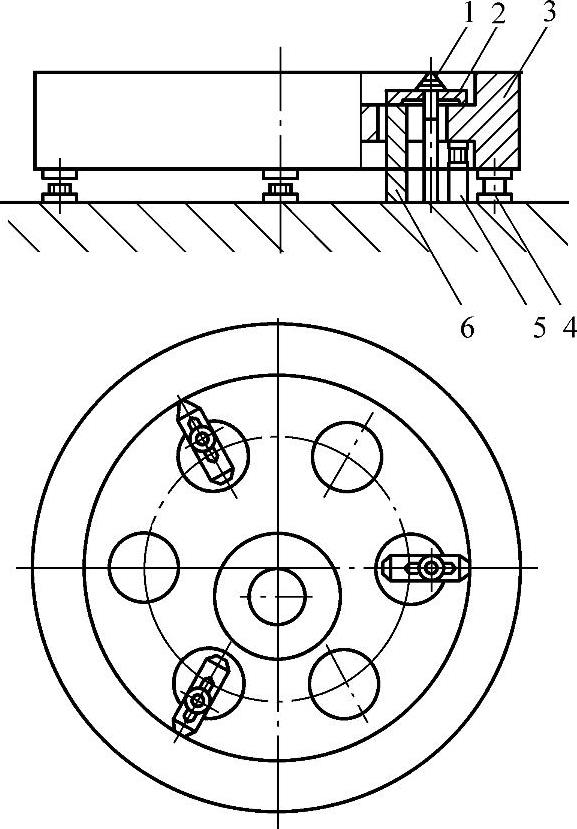

(1)粗车、精车端面Ⅰ及外圆时工件以毛坯端平面Ⅲ为粗基准,装夹与找正方法如下:

1)把工件装于回转工作台的千斤顶上(千斤顶应均匀布置),调整千斤顶,用划针找正毛坯面Ⅱ;用可调支撑体调整ϕ10000-0.09mm外圆,找正ϕ800mm毛坯圆。

2)利用板孔位置在内端面Ⅱ上装三块压板,并在内端面Ⅳ对应位置,用可调整垫块与内端面Ⅳ接触,使其接触面无间隙。工件压紧后,拆除支撑体,如图9-26所示。

图9-26 用千斤顶与压板装夹板孔偏心轮

1—螺杆、螺母 2—压板 3—工件 4—千斤顶 5—可调整垫块 6—垫块

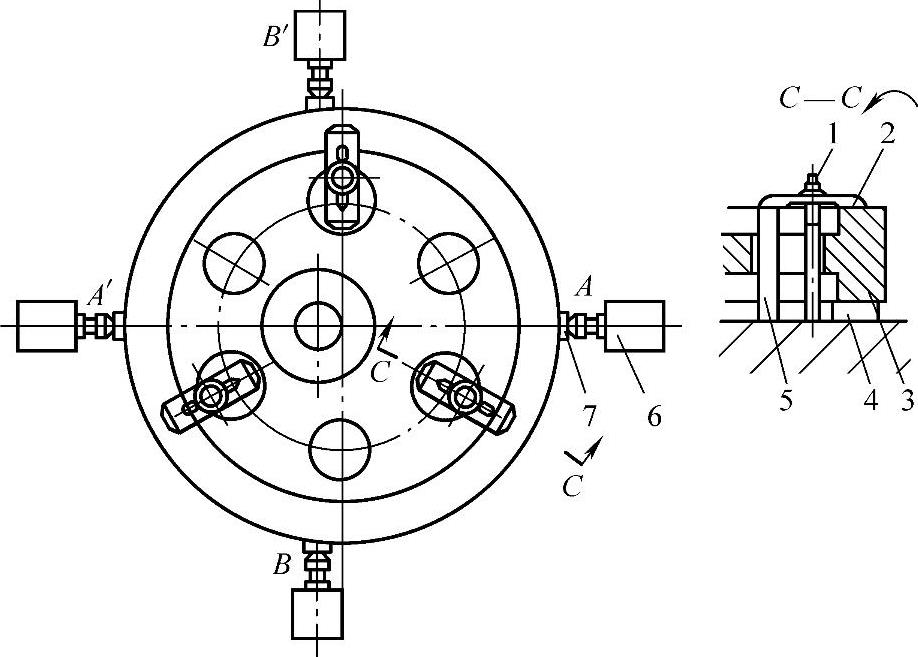

(2)粗车、精车端面Ⅲ及偏心孔 工件以端平面Ⅰ为精基准,装于三块等高块上,用百分表找正外圆ϕ10000-0.09mm,用压板压紧工件,装夹方法如图9-27所示。

图9-27 用等高块与压板装夹板孔偏心轮(https://www.xing528.com)

1—螺杆、螺母 2—压板 3—工件 4—千斤顶 5—垫片 6—可调支撑体 7—铜片

4.选择刀具

选择刀片材料为K10牌号的硬质合金45°车刀车削端面与外圆。

5.选择设备

选择C512-1A型单柱立式车床。

6.工件加工

板孔偏心轮车削步骤见表9-2。

表9-2 板孔偏心轮车削步骤

(续)

7.精度检验及误差分析

1)外圆ϕ10000-0.09mm的检验。用一级外径千分尺沿外圆的轴线方向测三个截面,对每个截面要在相互垂直的两个部位上各测一次,则外径千分尺读数应符合外径尺寸要求。

注意用大直径千分尺测量时,应将其水平放置,若一个人拿不稳时,可两人配合测量,如图9-28所示。这样测量的值接近工件真值,否则会产生较大的测量误差。

2)偏心距e=(50±0.05)mm的检验。由于工件大、质量大,无法装夹在V形架上测量。所以应改变测量方法,将工件置于测量平板上,使端平面紧靠两块直角铁(为保证安全,工件可用行车牵吊),测量方法如图9-29所示。在工件偏心孔内插入一空心测量棒,用百分表找出偏心孔最低点,调整百分表指针零位。将工件转动180°,在磁性表座底部垫一块100mm量块,找出偏心孔最高点,若百分表指针在-0.05~+0.05mm间摆动,说明偏心距误差在公差范围内。

图9-28 大直径千分尺的测量工件的方法

图9-29 偏心距的测量

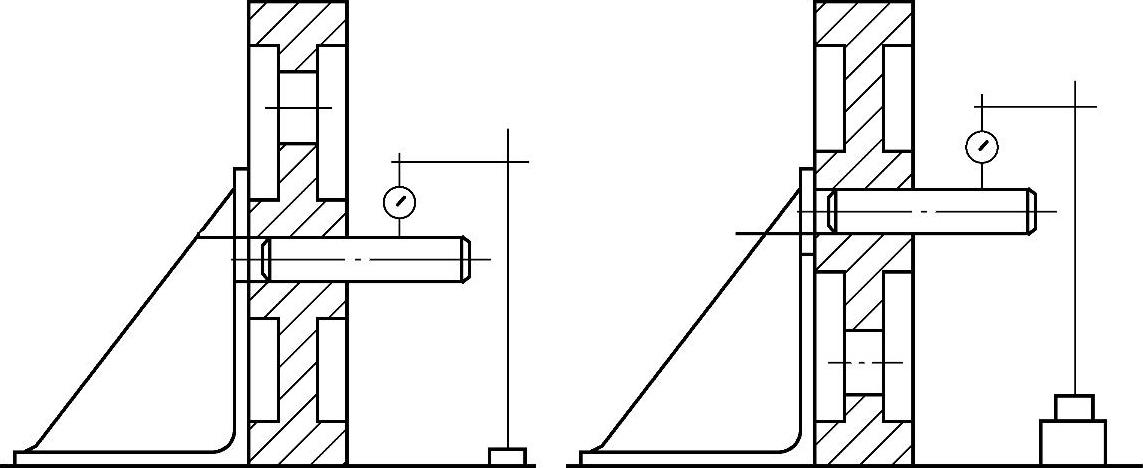

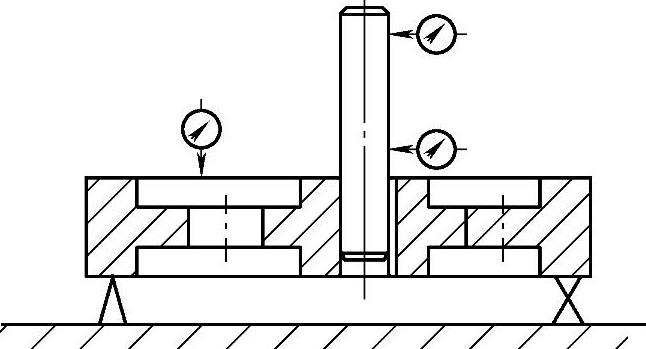

3)端平面对孔ϕ100+0.0350mm轴线垂直度误差0.05mm的检验。将工件置于测量平板上的固定支承及可调支承上,测量方法如图9-30所示。调整ϕ100+0.0350mm轴线与平板测量面垂直,用百分表测量整个端平面并记录读数,取最大读数差即为工件端平面对孔ϕ100+0.0350mm轴线的垂直度误差。

图9-30 测量垂直度

考核重点解析

由于受设备的影响,本章考核的知识点较少,主要偏重于理论知识的考核,考核内容一是立式车床加工内容,二是工件如何在立式车床上进行装夹和定位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。