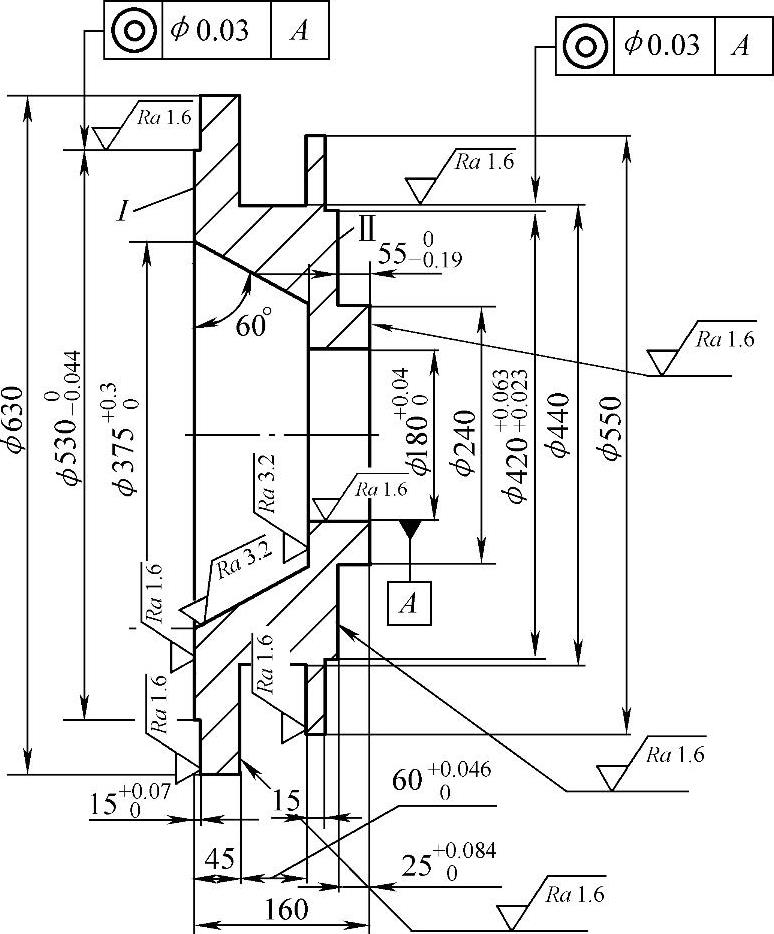

加工图9-17所示的联接盘,加工数量为单件或小批量,材料为HT200铸铁。

1.分析图样

1)孔ϕ180+0.040mm是基准孔。

2)内圆锥角为60°,即圆锥半角为30°,圆锥孔大端直径为ϕ375+0.30mm,长度为105mm(即105mm=160mm-55mm)。

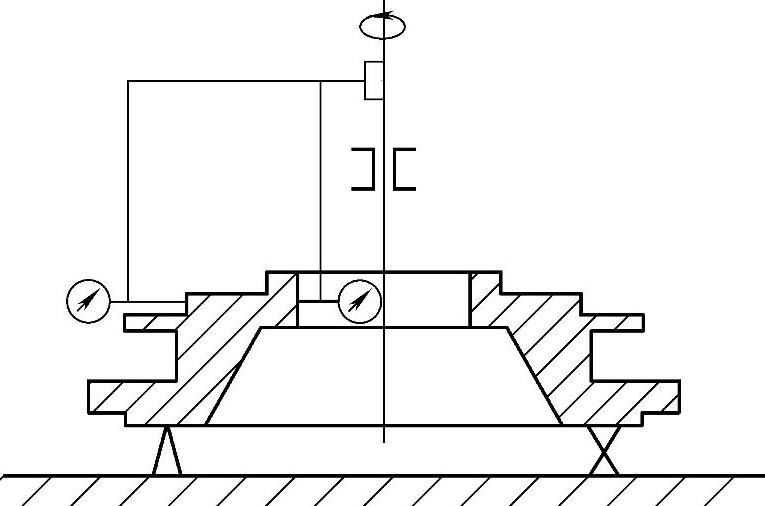

图9-17 联接盘

3)肩圆ϕ5300-0.044mm×15+0.070mm、ϕ420+0.063+0.023mm×15mm[即15mm=160mm-(45+60+15+25)mm]轴线对基准孔轴线的同轴度公差为0.03mm。

4)主要表面粗糙度值Ra1.6μm,圆锥孔及其底面的表面粗糙度值Ra3.2μm。

2.制定加工工艺

(1)车削圆锥孔的方法

1)调整垂直刀架,根据工件圆锥半角要求,使垂直刀架的卡座倾斜所要求的圆锥半角。

2)装刀时,车刀刀尖必须对准圆锥轴线,否则使圆锥素线不平直而造成圆锥角误差。

(2)工件应分粗精车 精车时,应适当调整夹紧力,防止工件装夹变形。

(3)联接盘的车削顺序

1)车ϕ240mm端面,粗车各级外圆及内孔,粗车外沟槽。

2)调头,粗车、精车ϕ5300-0.044mm端面、外圆、圆锥孔及圆柱孔。

3)调头,精车ϕ240mm端面、各级外圆及其沟槽。

3.工件的定位与夹紧

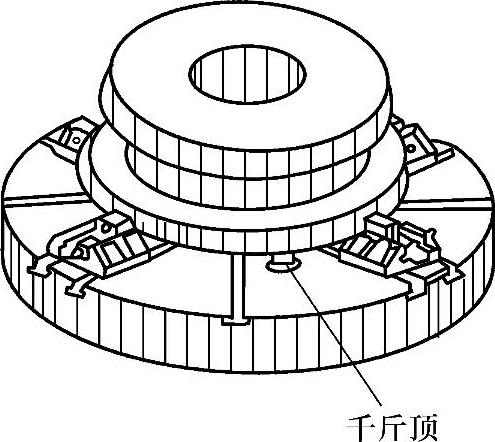

1)粗车ϕ240mm端面、各级外圆及外沟槽时,用卡盘爪与千斤顶装夹工件。工件以毛坯外圆ϕ630mm及端平面Ⅰ为粗基准,装夹与找正方法如下:

①测量ϕ630mm外圆毛坯尺寸,并按该尺寸在工作台的同心圆上作出相应的标记,并按标记位置装上卡盘爪,然后紧固卡盘座。调整卡爪,使之与工件实际外径尺寸基本相同。

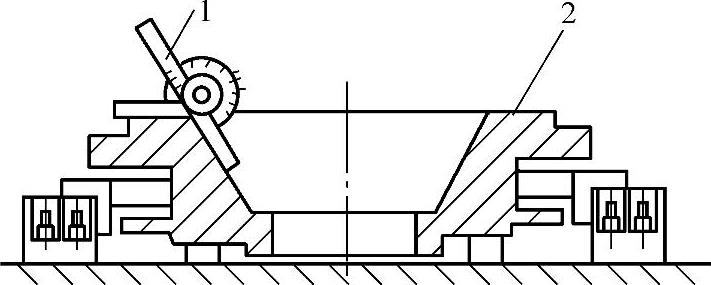

②用千斤顶支撑毛坯基准面Ⅰ,以便调整工件的端平面,用划针找正端面Ⅰ和内、外圆。一般以毛坯余量少的外圆或内孔为找正基准,经反复找正和调整,达到要求后,用卡爪夹紧工件外圆ϕ630mm。注意卡盘爪上平面应比外沟槽平面要低45mm,如图9-18所示。

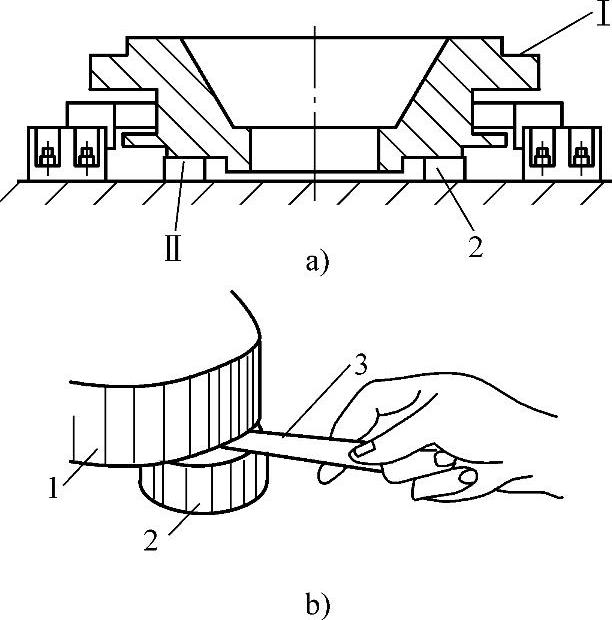

2)翻面后粗车、精车端面、圆锥孔及内外圆时,使用等高块、卡盘爪装夹,工件以端面Ⅱ为基准,装夹与找正方法如图9-19所示。

图9-18 用卡盘爪与千斤顶装夹联接盘

图9-19 用等高块及卡盘爪装夹联接盘

a)联接盘的装夹 b)用塞尺找正间隙

1—工件 2—等高块 3—塞尺

装夹时,端面Ⅱ用三块等高块支承(图9-19a),将划针盘装夹在立刀架上,找正孔ϕ180+0.040mm。同时为使端面Ⅱ可靠地接触等高块表面,可用塞尺检验其接触表面(图9-19b)。若塞尺能塞进,表示有间隙,使用铜棒敲击工件,使其接触无间隙,然后用卡盘爪夹紧沟槽外圆ϕ440mm。

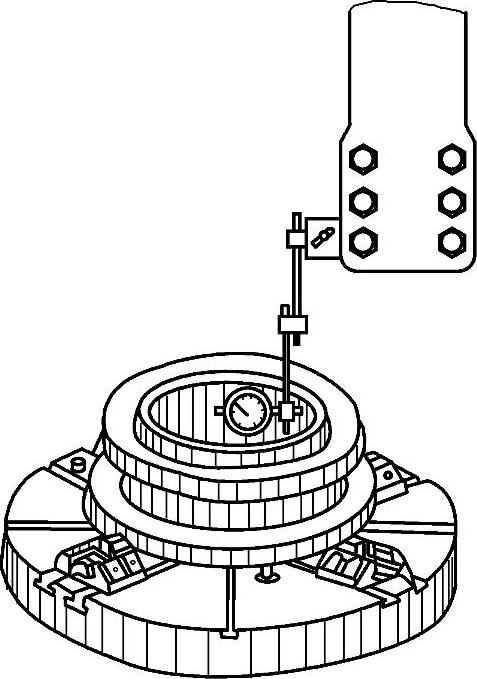

3)精车沟槽及各级外圆时,装夹与找正方法为:垫三块等高块,工件以端面Ⅰ为定位基准。将磁性表座吸于立刀架上,用百分表找正内孔ϕ180+0.040mm,使其轴线与工作台主轴轴线的同轴度误差不大于0.03mm,如图9-20所示。

4.选择刀具

车圆锥孔时,可使用刀片材料为K10牌号硬质合金90°车刀。(https://www.xing528.com)

图9-20 用百分表找正联接盘

5.选择设备

选用C512-1A型单柱立式车床。

6.工件加工

联接盘的车削步骤见表9-1。

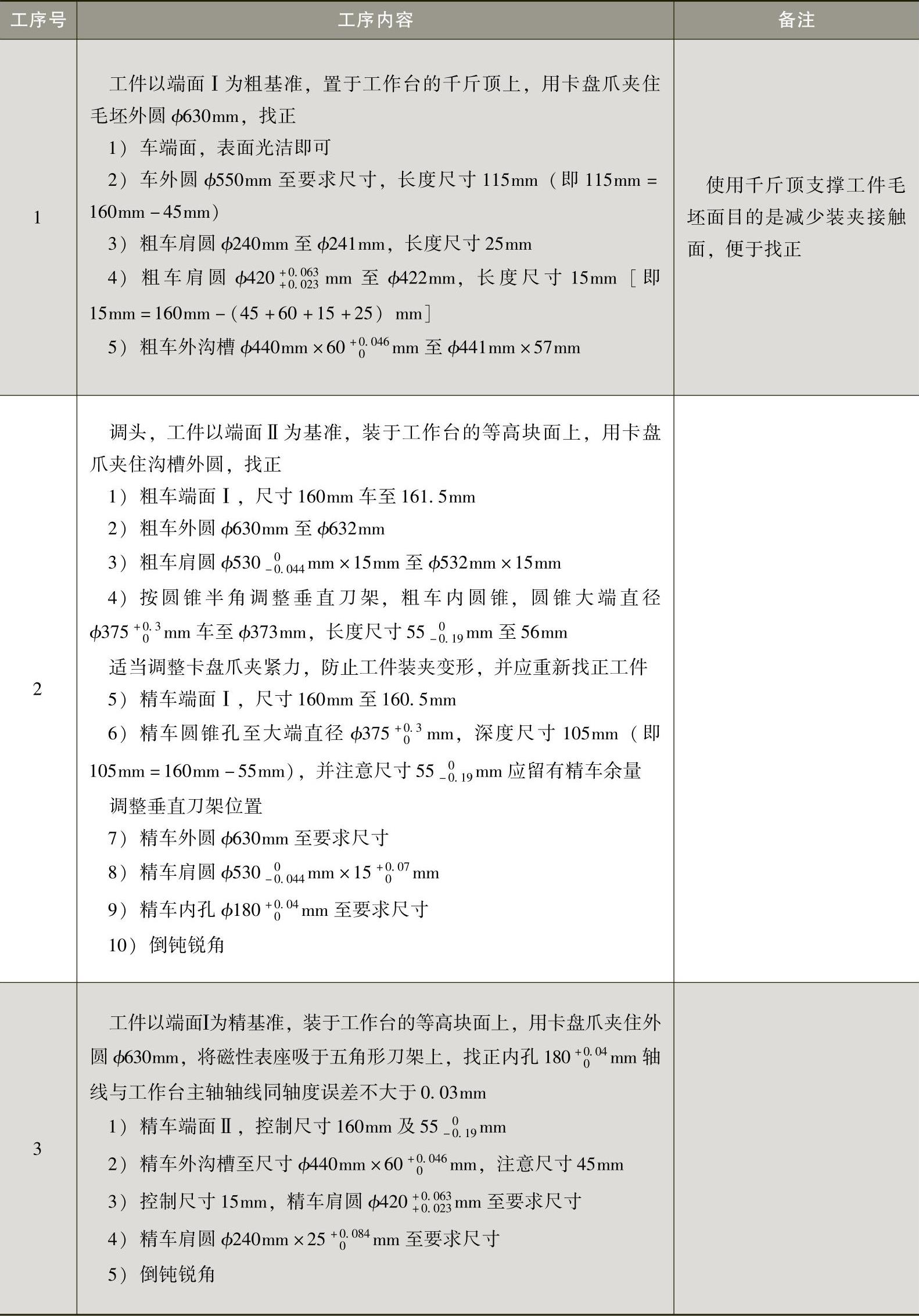

表9-1 联接盘的车削步骤

7.精度检验及误差分析

1)尺寸60+0.0460mm的检验。测量时,用ϕ60H8套式塞规或用组合量块组成尺寸60mm、60.046mm为“通”“止”端检验。

2)内孔ϕ180+0.040mm的检验。用内径千分尺测量,测量时,将内径千分尺在孔中摆动,使测头与孔有轻微接触感觉。在直径方向找出最大,在轴向找出最小位置,这两个重合尺寸,即为孔径尺寸。按上述方法测量若干截面,内径千分尺读数应符合孔径尺寸。

3)圆锥半角30°的检验。使用游标万能角度尺测量,测量方法如图9-21所示。游标万能角度尺实测读数应为120°。

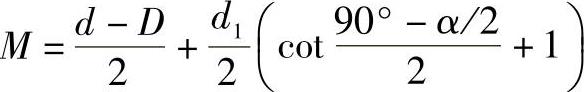

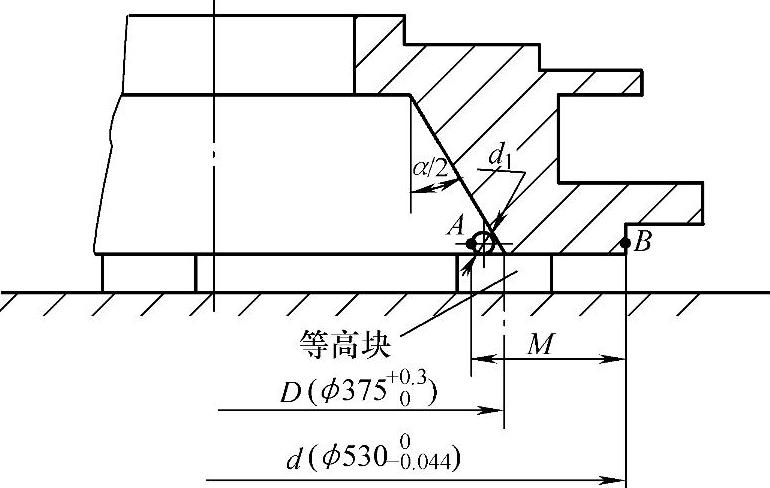

4)圆锥孔大端直径375+0.30mm的检验。测量方法如图9-22所示,把工件安放到测量平板上的等高块上,其中一等高块置于端面Ⅰ与孔之间。将直径ϕ10mm的钢球按图示方法安放,用外径千分尺测量钢球最高点A和外圆ϕ5300-0.044mm上的B点之间的距离,便可得实际测量读数M,M值可按下式计算:

式中 M——测量读数的名义尺寸(mm);

d——基准外圆实际尺寸(mm);

D——圆锥孔大端直径名义尺寸(mm);

d1——钢球直径(mm);

α/2——圆锥半角(°)。

若基准圆直径实际尺寸为ϕ529.98mm,则

M=(529.98-375)mm/2+10mm/2×{cot[(90°-30°)/2]+1}

=91.15mm

即外径千分尺读数在91.15~91.30mm内为合格。

图9-21 用游标万能角度尺测量圆锥半角

1—游标万能角度尺 2—工件

5)外圆ϕ5300-0.044mm、ϕ420+0.063+0.023mm轴线对孔ϕ180+0.040mm轴线的同轴度误差0.03mm的检验。使用径向变动测量装置,测量方法如图9-23所示。测量时,把工件置于固定及可调支承上,调整内孔ϕ180+0.040mm轴线使其与测量装置同轴,并使端面Ⅰ垂直于回转轴线。在同一张记录纸上记录基准孔和被测外圆的轮廓。由轮廓图形用最小区域法求各自的圆心,取两圆心距离的两倍值作为该工件的同轴度误差。

图9-22 用外径千分尺与钢球间接测量圆锥孔大端直径

图9-23 同轴度误差的测量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。