(1)工件分粗、精车阶段 粗车时,由于切削余量较大,相应的夹紧力也大,产生的切削力和切削热也会较大,因而工件温升加快,变形增大。粗车后工件应有足够的自然冷却时间,不致使精车时热变形加剧。精车时,夹紧力可稍小些,一方面可使夹紧变形小,另一方面精车时还可以消除粗车时因切削力过大而产生的变形。

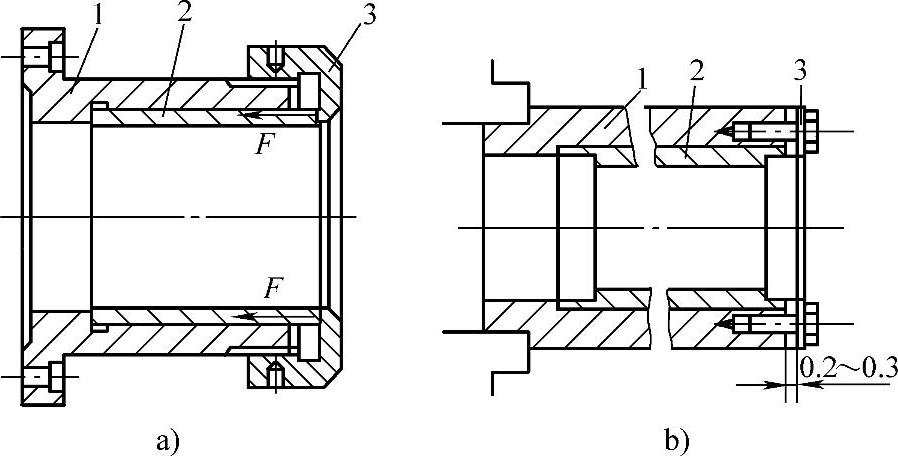

(2)合理选用刀具的几何参数 精车薄壁工件时,车刀刀柄的刚度要高,车刀的修光刃不能过长(一般取0.2~0.3mm),刃口要锋利。

车刀几何参数可参考下列要求:

1)选用较大的主偏角,增大主偏角可减少主切削刃参加切削的长度,并有利于减小径向切削分力。

2)适当增大副偏角,这样可以减少副切削刃与工件之间的摩擦,从而减少切削热,有利于减小工件热变形。

3)让前角适当增大,使车刀锋利,切削轻快,排屑顺畅,尽量减小切削力和切削热。

4)刀尖圆弧半径要小。

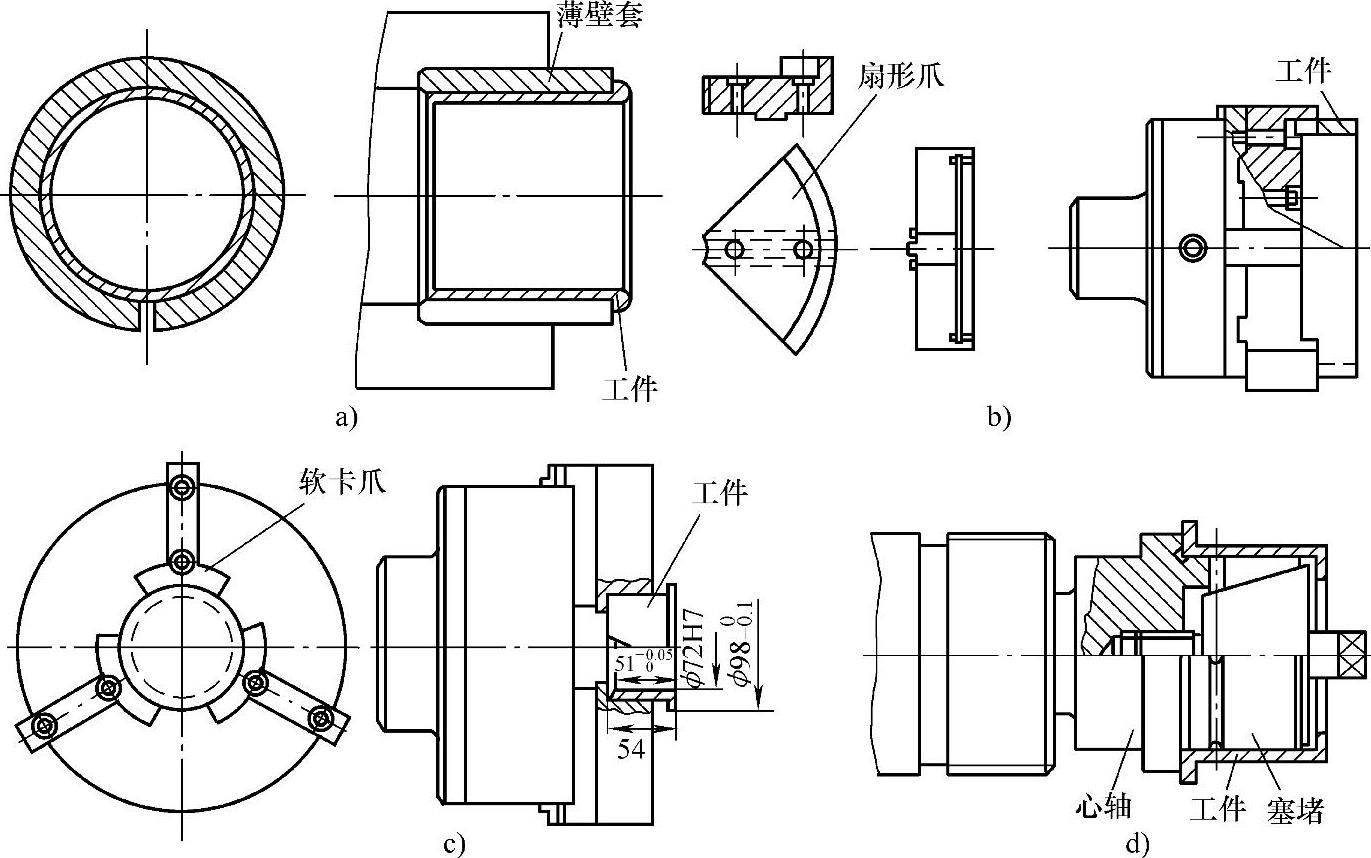

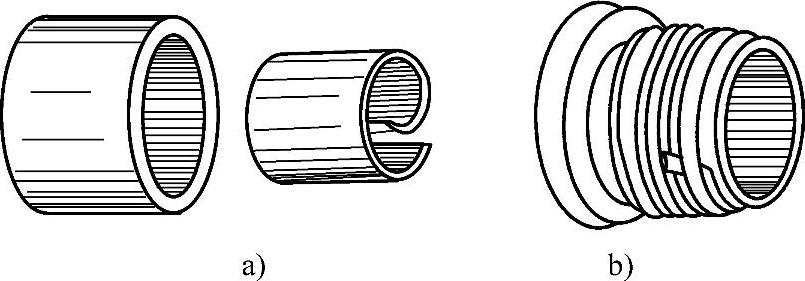

(3)增加装夹接触面 增加装夹的接触面积,使工件局部受力改变成均匀受力,让夹紧力均布在工件上,所以工件在夹紧时不易发生变形。常用的方法有:开缝套筒,如图8-19a所示;特制的软卡爪,如大面软爪、扇形软爪等,如图8-19b、c所示;弹性胀力心轴,如图8-19d所示。

图8-19 增大装夹接触面减少工件变形

a)开缝套筒 b)大面软爪 c)扇形软爪 d)弹性胀力心轴

(4)采用轴向夹紧夹具 车削薄壁套类工件时,由于薄壁套工件轴向刚度高,不容易产生轴向变形,应尽量不使用径向夹紧,而使用轴向夹紧的方法,如图8-20所示。

图8-20 薄壁套的夹紧

a)端螺母轴向压紧 b)端盖轴向压紧(https://www.xing528.com)

1—夹具体 2—薄壁工件 3—压盖

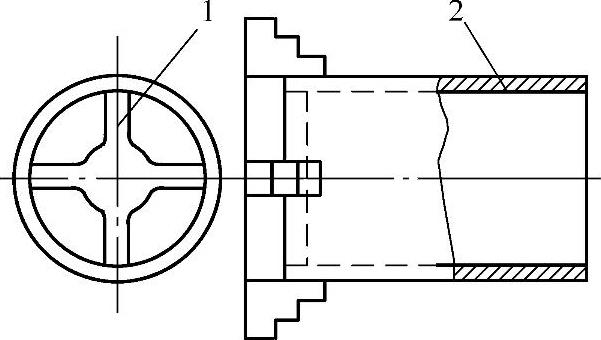

(5)增加工艺肋 有些薄壁工件,可在其装夹部位增加特制的工艺肋,以增强此处刚度,使夹紧力作用在工艺肋上,以减少工件变形,加工完毕后,再去掉工艺肋,如图8-21所示。

(6)采用一次装夹 对于长度和直径均较小的薄壁套工件,在结构尺寸不大的情况下,可采用一次装夹车削的方法,如图8-22所示。

图8-21 增加工艺肋减少变形

1—工艺肋 2—薄壁工件

图8-22 一次装夹车削薄壁工件

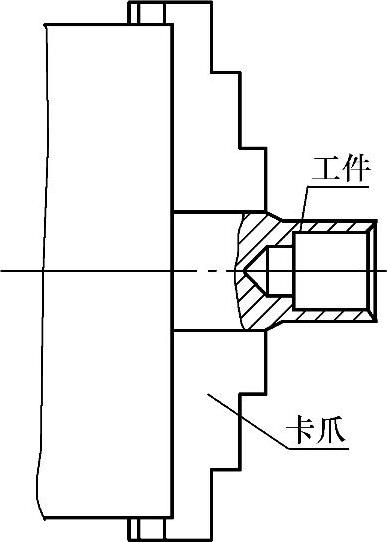

(7)采用减振措施 首先,调整好车床各部位的间隙,加强工艺系统的刚度;其次,使用吸振材料,如将软橡胶片卷成筒状塞入工件已加工好的内孔中精车外圆(图8-23a),用医用橡胶管均匀缠绕在已加工好的外圆上精加工内孔(图8-23b)都能获得较好的减振效果。

(8)合理选用切削用量 切削用量中切削深度对切削力的影响最大,切削速度对切削热的影响最为显著,因此,车削薄壁工件时应减少切削深度,增加走刀次数,并适当提高进给量。

另外,应充分浇注切削液,以降低切削温度,减少工件热变形。

图8-23 采用减振措施

a)软橡胶片 b)医用橡胶管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。