车削细长轴的关键,除了重视中心架和跟刀架的使用外,还应避免工件热变形伸长的不利影响和掌握合理选择车刀的几何形状。

1.工件热变形伸长对车细长轴的影响

车削细长轴时,因工件很长,热扩散性能差,在传导给工件的切削热的作用下,工件受热伸长变形产生相当大的线膨胀。由于车细长轴时,工件一般采用两顶尖装夹或一夹一顶装夹,其轴向位置是固定的,工件的伸长将导致发生弯曲,在工件高速回转时,由工件弯曲而引起的离心力,还将使弯曲进一步加剧,使车削无法进行。工件的伸长还可能造成工件在两顶尖间被卡住的现象。

2.减少热变形的主要措施

1)细长轴应采取一夹一顶的装夹方式,工件夹持的部分不宜过长,一般在15mm左右。最好将钢丝圈垫在卡盘爪的凹槽中(图8-13a),使其与工件成点接触,工件在卡盘内能自由调节其位置,避免夹紧时产生弯曲力矩,当工件在切削过程中发生热变形伸长时,也不会因卡盘夹死而产生内应力。

2)使用弹性回转顶尖(图8-13b)来补偿工件的热变形伸长。

3)采用反向进给方法车削。反向进给就是车削时床鞍带动车刀由主轴箱向尾座方向运动。反向进给时工件所受的轴向切削分力使工件受拉(与工件伸长变形方向一致),由于细长轴左端通过钢丝圈固定在卡盘内,右端支承在弹性回转顶尖上,可以自由伸缩,不易产生弯曲变形,而且还能使工件获得较高的加工精度和较小的表面粗糙度值。

4)充分加注切削液可有效地减少工件所吸收的热量,减少工件的热变形伸长量,还可以降低刀尖的温度和延长刀具的使用寿命。因此,车细长轴时,无论是低速切削,还是高速切削,都必须充分加注切削液。

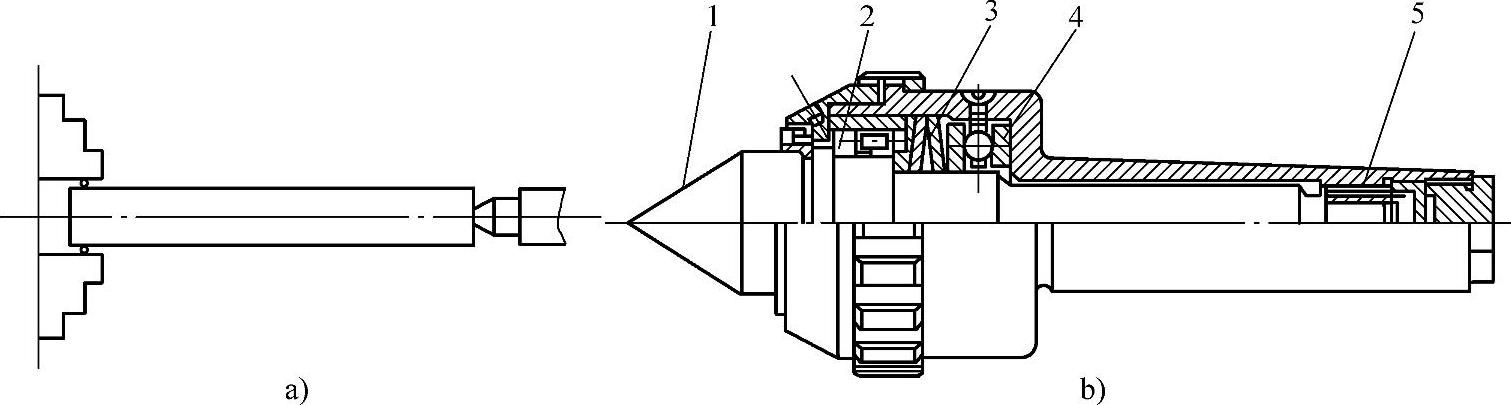

图8-13 减少热变形的措施

a)钢丝圈垫在卡盘爪的凹槽中 b)弹性回转顶尖

1—顶尖 2—圆柱滚子轴承 3—碟形弹簧 4—推力球轴承 5—滚动轴承

3.车刀几何形状的选择

车削细长轴时,由于工件刚度低,车刀的几何形状对减小作用在工件上的切削力,减小工件弯曲变形和振动,减少切削热的产生均有明显的作用,选择时主要考虑以下几点:

1)在不影响刀具强度的情况下,应尽量增大车刀的主偏角,以减小径向切削分力,一般取κr=80°~93°。

2)取较大的前角,以减小切削力和切削热,一般取γo=15°~30°。

3)车刀前面应磨有R(1.5~3)mm的圆弧形断屑槽。

4)选择正刃倾角,使切屑流向待加工表面,一般取λs=+3°~+10°。

5)为减小径向切削分力,应选择较小的刀尖圆弧半径(rε<0.3mm)和小的倒棱宽度,一般取倒棱宽度br1=0.5f。

此外,选用热硬性和耐磨性好的刀片材料(如硬质合金等),并提高刀尖的刃磨质量,使切削刃经常保持锋利,表面粗糙度值小于Ra0.4μm。

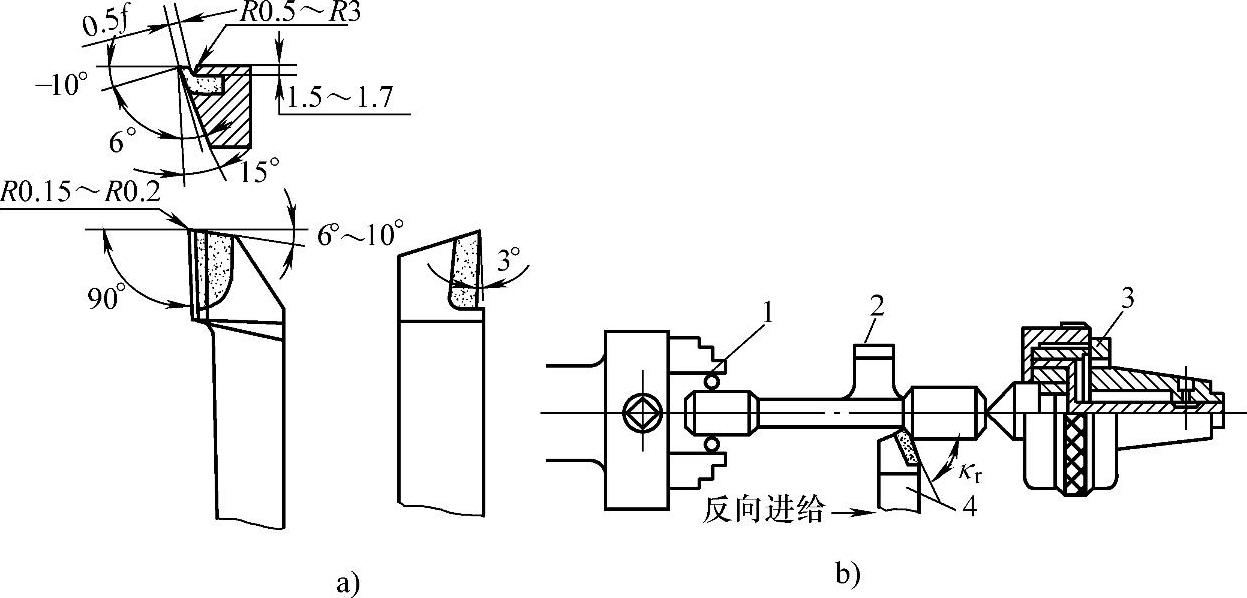

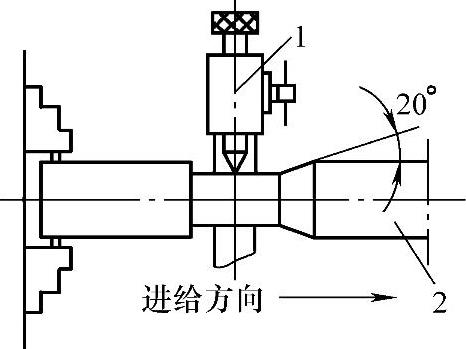

车削细长轴的关键技术措施有:选择合理的几何角度的车刀,采用三爪跟刀架和弹性回旋顶尖支撑,并用反向进给的方法车削,如图8-14所示。

图8-14 车削细长轴的关键措施

a)90°细长轴车刀 b)用三爪跟刀架和弹性顶尖支承

1—钢丝圈 2—三爪跟刀架 3—弹性回转顶尖 4—几何角度合理的车刀

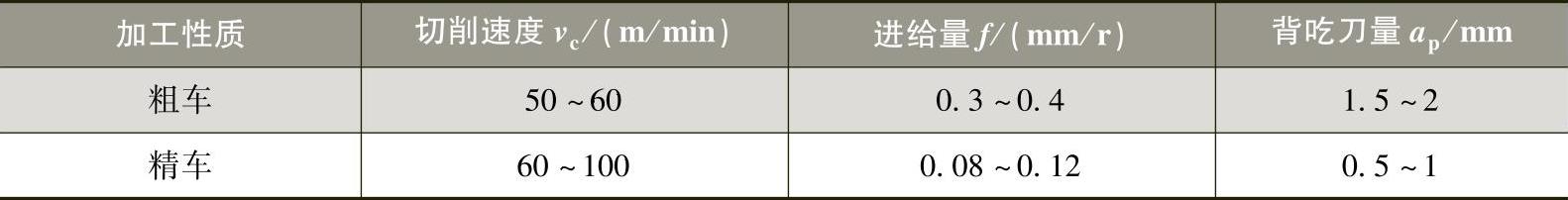

4.切削用量的选择

由于车削细长轴时工件刚度差,切削用量应适当减小,切削用量参数的选择见表8-10。

表8-10 切削用量的选择

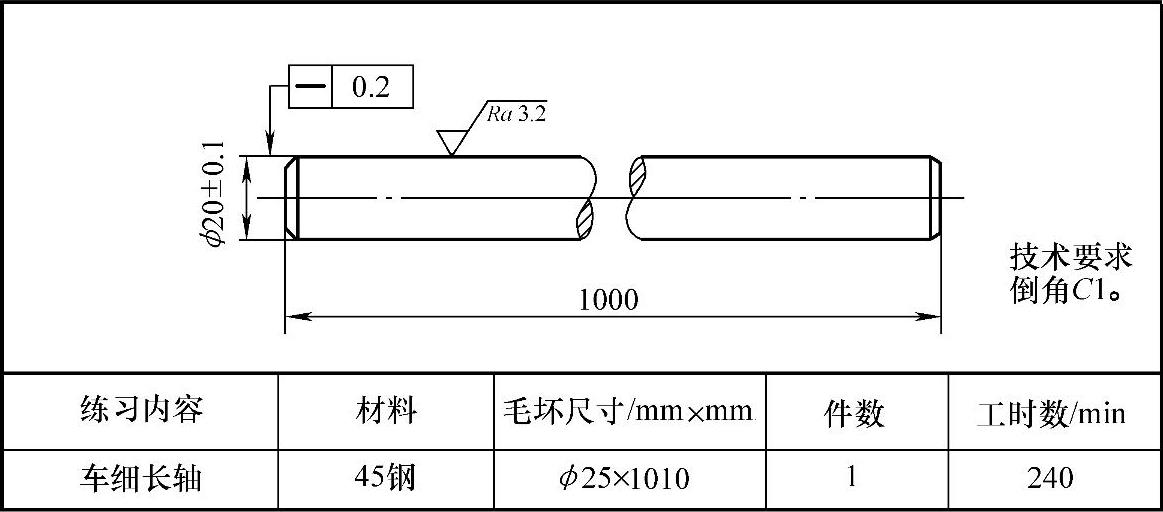

5.技能训练:车细长轴(图8-15)

(https://www.xing528.com)

(https://www.xing528.com)

图8-15 细长轴

(1)工艺准备

1)校直毛坯,当工件的毛坯存在弯曲时应进行校直,校直坯料不仅可使车削余量均匀,避免或减小加工时的振动,而且还可以减小切削后的表面残余应力,避免产生较大的变形。校直后的毛坯,其直线度误差应小于0.2mm,毛坯校直后还应进行时效处理,以消除内应力。

2)准备三爪跟刀架并作好检查、清洁工作,若支撑爪端面磨损严重或弧面太大,应根据支撑基准面直径来进行修正。

3)刃磨好粗、精车用的细长轴外圆车刀。

(2)加工步骤

1)将毛坯轴穿入车床主轴孔中,右端伸出卡盘约100mm,用自定心卡盘夹紧,然后车端面,钻中心孔,同时粗车一段外圆至ϕ22mm,长30mm,用于后续卡盘夹紧时的定位基准。用同样方法调头装夹,车端面,保证总长1000mm,钻中心孔。

注意:为防止车削时,毛坯在主轴孔中摆动而产生弯曲,可用木楔或棉纱等物将毛坯左端固定在主轴孔中,批量大时可特制一个套筒来固定。当工件很长或直径大于主轴孔径而无法穿入主轴孔时,可利用中心架和过渡套筒,采用一端夹持、一端由中心架支承的装夹方式来车端面和钻中心孔。

2)在ϕ22mm×30mm的外圆柱面上套以截面直径为ϕ5mm的钢丝圈,并用自定心卡盘夹紧,毛坯右端用弹性回转刀尖支撑。在靠近卡盘一端的外圆上,车削跟刀架支撑基准面,其宽度比支撑爪宽度大15~20mm,并在右侧车一圆锥角约为40°的圆锥面,以使接刀车削时切削力逐渐增加,不致因切削力突然变化而造成让刀和工件变形,如图8-16所示。

3)装跟刀架,以已车削的支撑面为基准,研磨跟刀架支撑爪的工作表面。研磨时车床主轴转速选n=300~600r/min,床鞍作纵向往复运动,同时逐步调整支撑爪,待其圆弧基本成形时,再注入机油精研。研磨好支撑基准面后,还应调整支撑爪,使它与支撑基准面轻轻接触。

4)跟刀架支撑爪在车刀后面(左侧)1~3mm处,采用反向进给法接刀车全长外圆,车削时应充分浇注切削液,以减少支撑爪的磨损。

图8-16 车跟刀架基准

1—跟刀架 2—工件

5)多次重复上述2)、3)、4)步骤,直至一夹一顶接刀精车外圆至要求尺寸为止。

6)卸下钢丝圈,调头采用一端用自定心卡盘夹紧,一端用中心架支撑的方法装夹,半精车、精车ϕ22mm×30mm段外圆至要求尺寸。

(3)注意事项

1)为防止车细长轴产生锥度,车削前必须调整尾座中心,使之与车床主轴中心同轴。

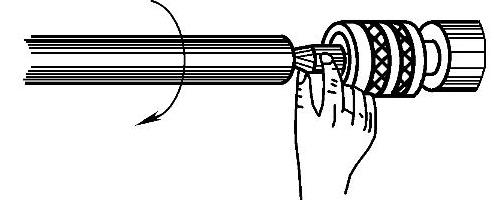

2)车削时,应随时注意顶尖的松紧程度,检查方法是开动车床使工件回转,用右手拇指和食指捏住弹性回转顶尖的转动部分,顶尖能停止回转,松开手指后,顶尖又能继续转动,这说明顶尖的松紧程度适当,如图8-17所示。

图8-17 检查回转顶尖松紧的方法

3)粗车时应选择好第一次切削深度,必须保证将工件毛坯一次进刀车圆,以免影响跟刀架的正常工作,使工件的圆度超差。

4)车削过程中,应随时注意支撑爪与工件表面的接触及磨损情况,并随时作出相应的调整。

5)车削过程中,应随时注意工件已加工表面的变化情况,发现出现竹节形、腰鼓形等缺陷时,要及时分析原因,采取回应措施。当缺陷越来越明显时,应立刻停机。

6)车削过程中,应始终充分浇注切削液。

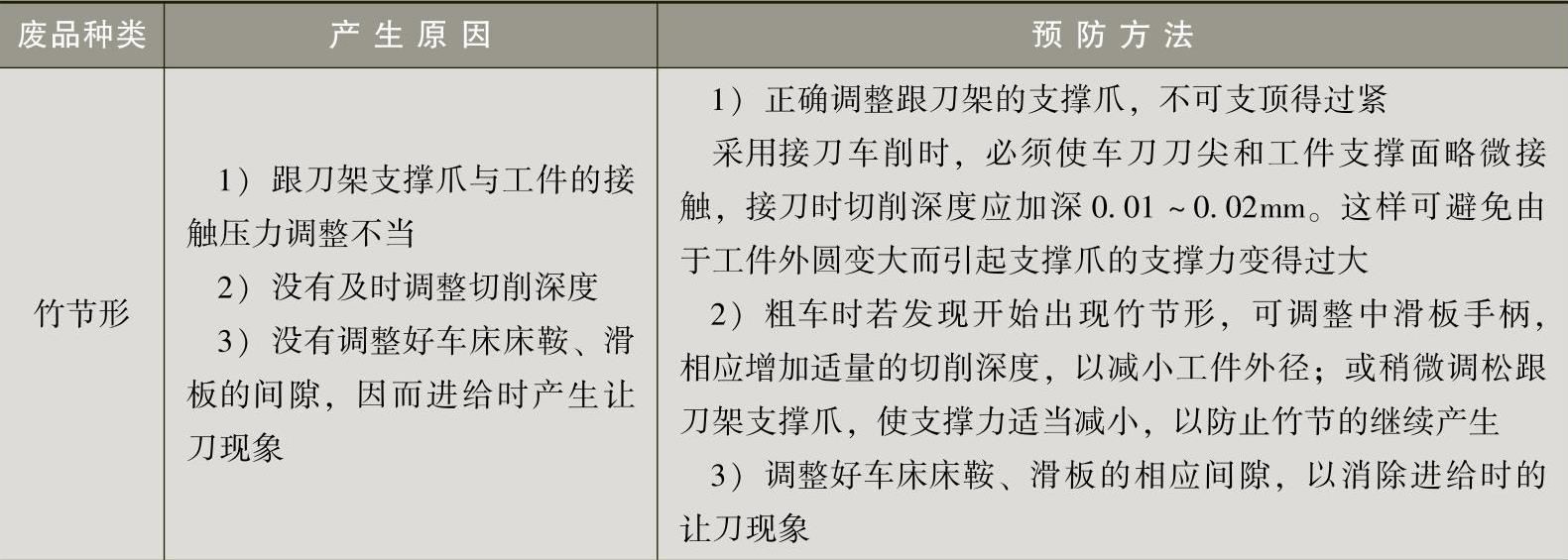

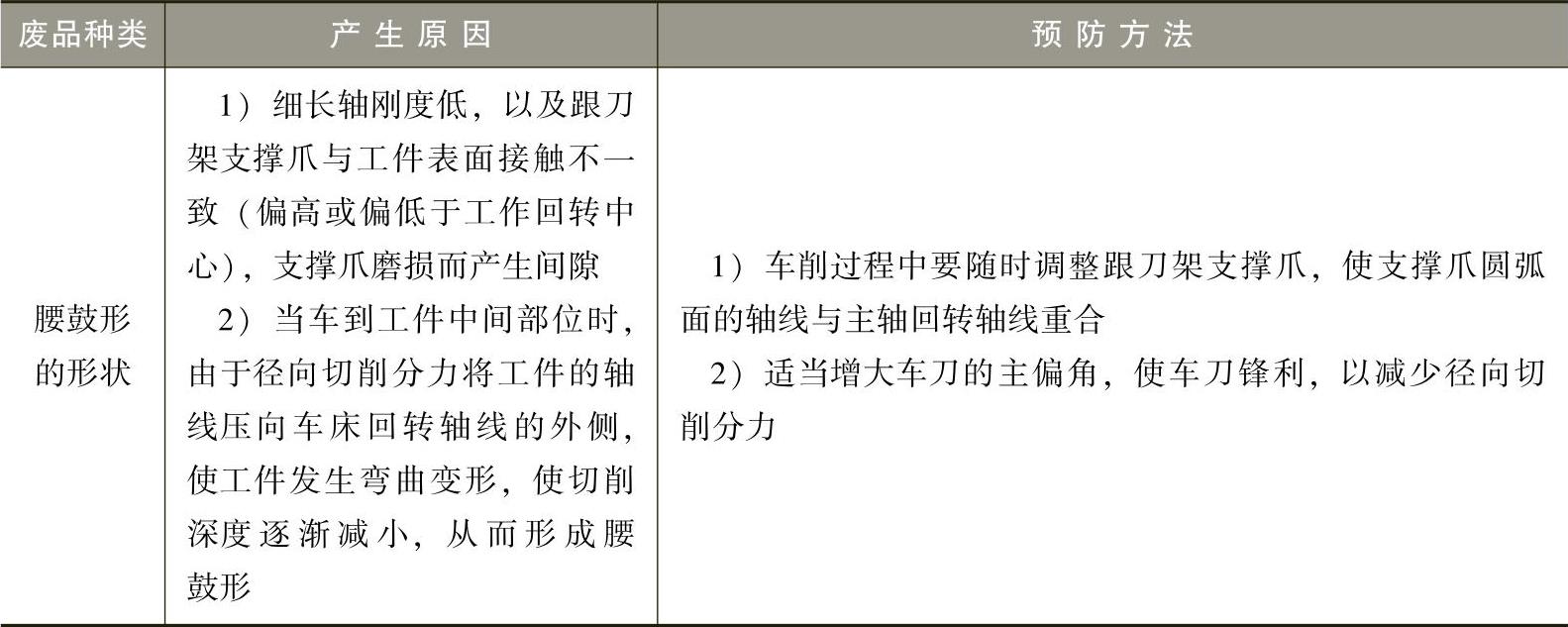

6.车细长轴易产生的缺陷及预防措施(表8-11)

表8-11 车细长轴易产生的缺陷及预防措施

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。